Ремонт головки двигателя 1MZ-FE

Перед тем как снять клапаны, снимите толкатели и регулировочные шайбы

Храните толкатели и регулировочные шайбы в порядке их установки

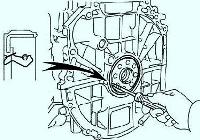

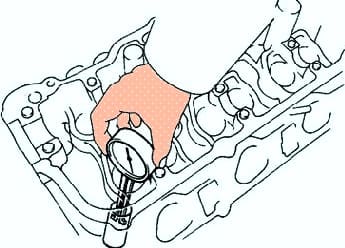

Используя специальный инструмент, сожмите клапанную пружину и снимите два сухаря (рис. 1).

Снимите тарелку пружины клапана, клапанную пружину, клапан и седло пружины.

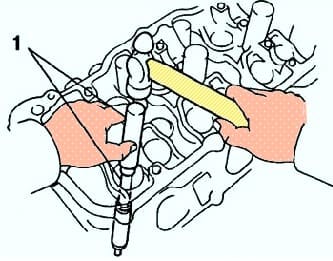

Используя плоскогубцы, снимите маслосъемные колпачки.

Замена клапана и направляющей втулки

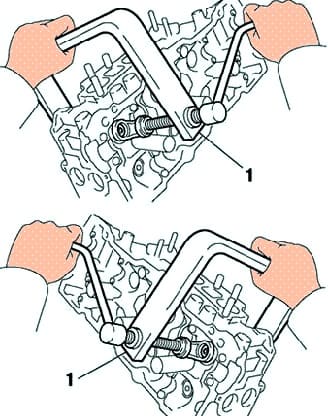

Постепенно нагрейте головку блока цилиндров в водяной ванне до температуры 80–100°С (рис. 2).

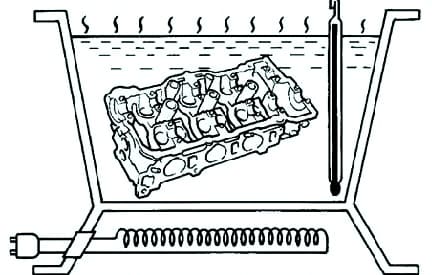

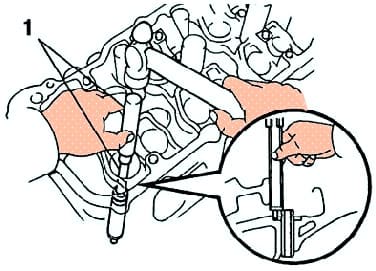

Используя выколотку и молоток, выпрессуйте направляющую втулку (рис. 3).

Нутромером измерьте диаметр расточки под направляющую втулку в корпусе головки блока цилиндров (рис. 4).

Выберите новый размер наружного диаметра направляющей втулки клапана (стандартный или ремонтный +0,05 мм).

Если диаметр отверстия под направляющую в корпусе головки блока превышает 10,313 мм, то расточите отверстие под направляющую втулку до ремонтного (+0,05 мм) диаметра 10,345–10,363 мм.

Если диаметр отверстия под направляющую в корпусе головки блока превышает ремонтный размер, то замените головку блока цилиндров.

Подберите втулки впускных и выпускных клапанов в зависимости от диаметров отверстий под направляющие.

Используйте стандартную втулку, если диаметр отверстия под направляющую составляет 10,295–10,313 мм.

Используйте ремонтную (+0,05 мм) втулку, если диаметр отверстия под направляющую составляет 10,345–10,363 мм.

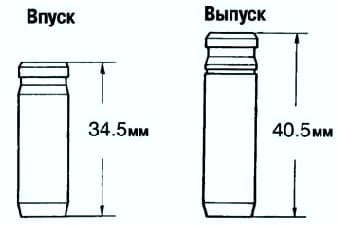

Направляющие втулки впускных и выпускных клапанов различаются по длине (рис. 5).

Длина направляющих втулок:

- - впускных клапанов – 34,5 мм;

- - выпускных клапанов – 40,5 мм.

Нагрейте головку блока цилиндров в водяной ванне до температуры 80–100 °С.

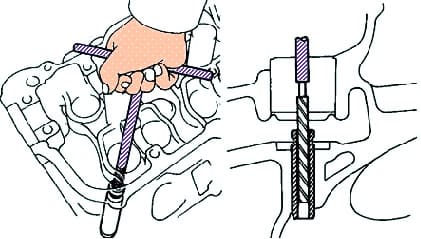

Используя выколотку и молоток, установите новую направляющую втулку клапана так, чтобы она выступала из головки блока на соответствующую величину (рис. 6).

Величина выступания направляющей втулки:

- - впускной клапан – 11,5–11,3 мм;

- - выпускной клапан – 8,9–9,3 мм.

Используя развертку на 5,5 мм, разверните внутреннее отверстие направляющей, чтобы обеспечить номинальный зазор между направляющей и стержнем клапана (рис. 7)

Проверка и притирка клапанов

Прошлифуйте клапаны до устранения следов нагара и царапин.

Убедитесь, что притертая фаска клапана образует угол 44,5° относительно плоскости, перпендикулярной оси стержня.

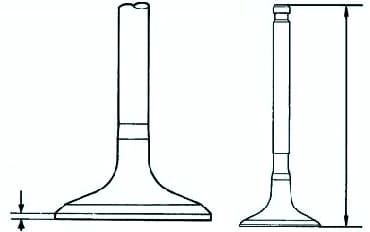

Проверьте толщину цилиндрической части тарелки клапана (рис. 8).

Стандартная толщина тарелки – 1,0 мм.

Если толщина цилиндрической части тарелки клапана меньше минимально допустимого значения, замените клапан.

Проверьте общую длину клапана

Если общая длина меньше минимально допустимой, замените клапан.

Номинальная длина:

- - впускной клапан – 95,45 мм;

- - выпускной клапан – 95,40 мм.

Минимальная общая длина:

- - впускной клапан – 94,95 мм;

- - выпускной клапан – 94,90 мм.

Проверьте состояние торцевой поверхности клапанов на предмет наличия износа.

Если торец клапана изношен, перешлифуйте торец или замените клапан.

После перешлифовки проверьте общую длину клапана.

Затем фрезой из твердого сплава с углом конуса 45° прошлифуйте седла клапанов, сняв минимальный слой металла только для очистки рабочих фасок седел.

Проверьте правильность посадки клапана в седло.

Нанесите тонкий слой белил на фаску клапана.

Прижмите рабочую фаску клапана к седлу, но не вращайте клапан.

Затем уберите клапан и осмотрите седло и фаску клапана.

Если краска остается по всей окружности (360°) фаски клапана, то клапан концентричен.

В противном случае замените клапан.

Если краска проявляется по всей окружности (360°) седла клапана, направляющая (втулка) клапана и седло клапана концентричны.

В противном случае перешлифуйте фаску.

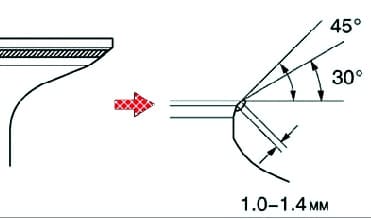

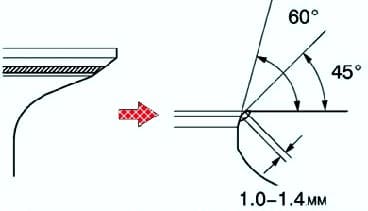

Убедитесь, что пятно контакта находится в средней части рабочей фаски клапана и имеет ширину 1,0–1,4 мм.

В противном случае скорректируйте фаску так, чтобы пятно контакта не было расположено слишком высоко на фаске клапана.

Для перешлифовки седла используйте фрезы с углом конуса 30° и 45° (рис. 10)

Если пятно контакта расположено слишком низко на фаске клапана, то для перешлифовки седла используйте фрезы с углом конуса 75° и 45° (рис. 11).

Вручную притрите клапан и седло клапана с использованием абразивной пасты.

После притирки очистите клапан и седло клапана.

Проверка клапанной пружины

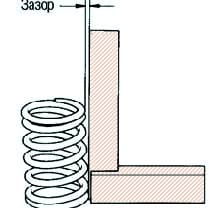

Используя металлический угольник (90°), проверьте неперпендикулярность пружины клапана, как показано на рисунке 12.

Максимально допустимая неперпендикулярность составляет – 2,0 мм

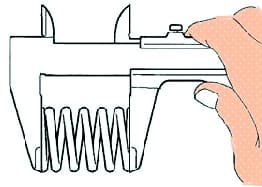

Штангенциркулем измерьте длину пружины в свободном состоянии (рис. 13).

Длина пружины клапана – 45,50 мм.

Если длина пружины отличается от номинальной, замените пружину клапана.

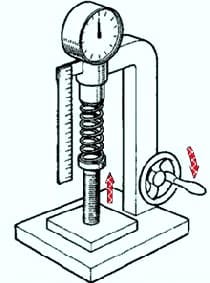

Тестером для проверки пружин измерьте усилие, необходимое для сжатия пружины до установочной длины (рис. 14).

Сила упругости пружины при длине 33,8 мм – 186–206 Н.

Если усилие выходит за указанные пределы, замените пружину клапана

Проверка толкателя клапана

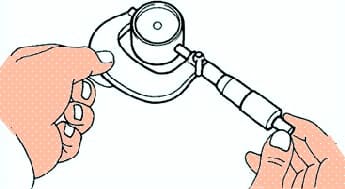

Микрометром измерьте диаметр толкателя клапана (рис. 15).

Диаметр толкателя – 30,968–30,976 мм.

Вычислите масляный зазор.

Вычтите значение диаметра толкателя из значения диаметра расточки под толкатель в корпусе головки и определите зазор.

Масляный зазор:

- - стандартный – 0,024–0,050 мм;

- - максимальный – 0,07 мм.

Если зазор превышает максимально допустимый, замените толкатель. При необходимости замените головку блока цилиндров.