Снятие и установку ГБЦ можно посмотреть в статье – Замена прокладки ГБЦ двигателя ВАЗ-2126

Так же смотрим статьи по теме:

Вам потребуются: приспособление для сжатия клапанных пружин, приспособление для выпрессовки и оправка для запрессовки маслосъемных колпачков, торцовые ключи «на 8», «на 10», «на 13», ключи «на 19», «на 21», шестигранник «на 10», отвертка, пинцет.

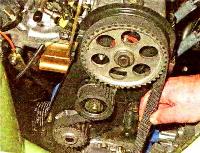

Снимите головку блока цилиндров с двигателя

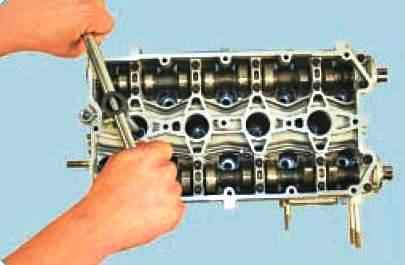

Установите головку блока распределительными валами вверх, подложив под нее деревянные прокладки, чтобы не повредить клапаны.

Отверните торцовой головкой на 13 три гайки крепления левой опоры силового агрегата

Снимите опору

Выверните ключом на 10 два болта крепления кронштейна топливной трубки

Снимите кронштейн

Выверните ключом на 10 два болта крепления датчика фаз

Снимите датчик фаз

Выверните ключом на 21 датчик сигнальной лампы аварийного падения давления масла из корпуса подшипников распределительных валов

Выверните ключом на 19 из термостата датчик температуры охлаждающей жидкости

Выверните ключом на 21 датчик указателя температуры охлаждающей жидкости из заднего торца головки блока

Отверните ключом на 13 две гайки крепления термостата

Снимите термостат

Снимите установленную под ним уплотнительную прокладку

Выверните свечным ключом свечи зажигания, чтобы случайно не повредить их

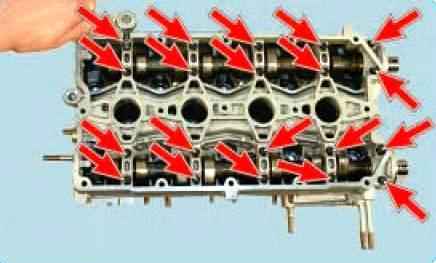

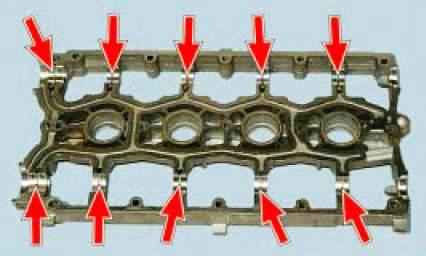

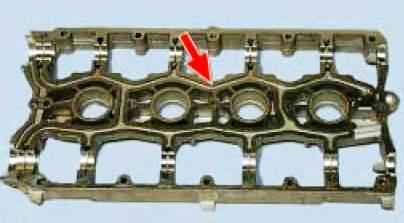

Выверните торцовой головкой на 8 двадцать болтов крепления корпуса подшипников распределительных валов

Снимите корпус

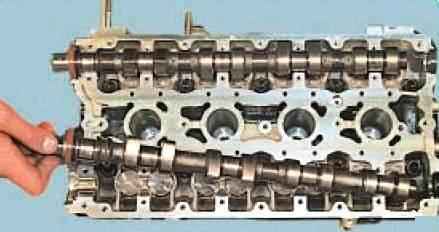

Выньте распределительные валы из опор головки блока цилиндров и снимите с их передних концов сальники

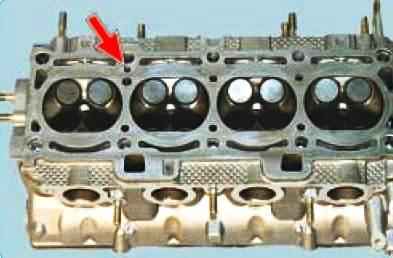

Выньте заглушки из заднего торца головки блока

Извлеките гидротолкатели клапанов из отверстий головки блока цилиндров

Очистите камеры сгорания от нагара.

Осмотрите головку блока.

Если на ней есть трещины или следы прогара в камерах сгорания, замените головку.

Удалите заусеницы и забоины на плоскости головки блока.

Проверьте плоскостность поверхности, прилегающей к блоку цилиндров.

Для этого поставьте линейку ребром на поверхность головки сначала посередине вдоль, а затем по диагоналям и измерьте щупом зазор между поверхностью головки и линейкой.

Если зазор больше 0,1 мм, можно прошлифовать привалочную поверхность.

Аналогично проверьте плоскостность привалочных поверхностей головки блока под впускной коллектор

Проверьте плоскостность под катколлектор. Неплоскостность этих поверхностей не должна превышать 0,1 мм

Для проверки герметичности головки блока заглушите отверстие в головке под гнездо термостата.

Это можно сделать, например, установив глухую прокладку из плотного картона под гнездо и завернув гайки его крепления.

Вверните на место датчик указателя температуры охлаждающей жидкости, если его выворачивали.

Залейте керосин в каналы водяной рубашки.

Если уровень керосина при выдержке 15 – 20 мин понижается, значит, в головке есть трещины и ее надо заменить.

После проверки не забудьте снять картонную прокладку и извлечь пробки.

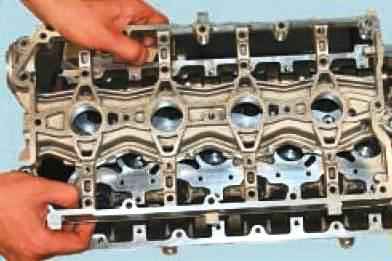

Проверьте состояние опорных поверхностей под шейки распределительных валов на головке блока и корпусе подшипников.

Если хотя бы на одной из них есть следы износа, задиры или глубокие риски, замените головку и корпус подшипников

Промойте масляные каналы.

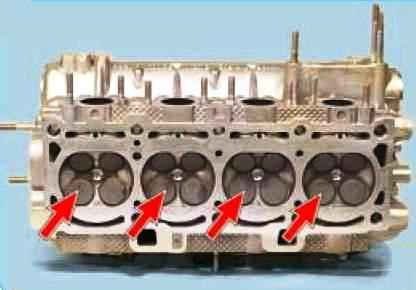

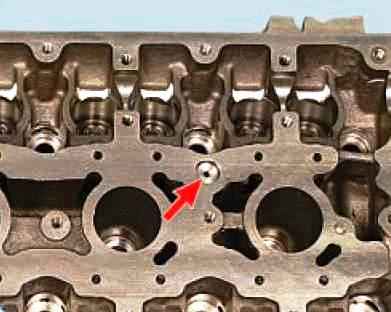

Для этого заглушите вертикальный масляный канал со стороны камеры сгорания (канал находится между 3-м и 4-м цилиндрами).

Залейте бензин в масляный канал головки блока.

Залейте бензин в канал корпуса подшипников распределительных валов и выдержите 15 – 20 мин.

Вылейте бензин, выньте заглушку и окончательно промойте каналы бензином с помощью груши.

Для проверки герметичности клапанов вверните свечи и залейте керосин в камеры сгорания.

Если в течение 3 мин керосин не просочится из камер сгорания в каналы, клапаны герметичны.

В противном случае притрите клапана или замените клапаны.

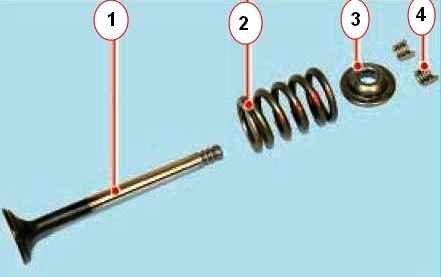

Для замены или притирки клапанов снимите с головки блока цилиндров следующие детали: 1 – клапан; 2 – пружина; 3 – тарелка, 4 – сухари.

Установите под снимаемый клапан подходящий упор.

Установите приспособление для сжатия пружин клапанов, ввернув в одно из отверстий головки блока болт крепления крышки подшипника распределительного вала и зацепив приспособление за этот болт.

Сожмите приспособлением пружину клапана.

Выньте два сухаря из верхней тарелки пружины с помощью пинцета или намагниченной отвертки.

Затем снимите приспособление.

Если усилие перемещения рычага приспособления значительно увеличивается, а сухари не выходят из проточки клапана, нанесите легкий удар молотком по тарелке пружин, чтобы сухари освободились.

Снимите тарелку пружины.

Снимите пружину

Подтолкните и выньте клапан из головки блока

Спрессуйте маслосъемный колпачок с направляющей втулки клапана приспособлением или пассатижами

Очистите нагар с клапана подходящим инструментом. Затем внимательно осмотрите клапан.

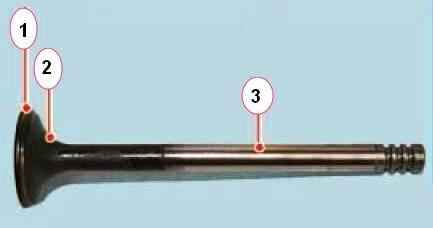

Замените клапаны со следующими дефектами: глубокие риски и царапины на рабочей фаске 1, трещины, деформация стержня 3, коробление тарелки 2, следы прогара.

Неглубокие риски и царапины на рабочей фаске можно вывести притиркой клапанов.

Если повреждения рабочей фаски клапанов невозможно вывести притиркой, можно прошлифовать фаску на специальном станке.

Проверьте состояние седел клапанов.

На рабочих фасках седел не должно быть следов износа, раковин, коррозии и т.п.

Седла клапанов можно заменить.

Более значительные дефекты седел клапанов устраняют шлифованием.

Можно вручную прошлифовать седла с помощью набора фрез.

Вначале обрабатывают фаску «а» под углом в 15˚, затем фаску «б» под углом 20˚ и фаску «в» под углом 45˚.

После шлифования необходимо притереть клапаны

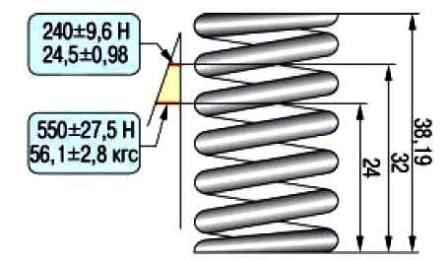

Проверьте состояние пружин клапанов. Искривленные, сломанные или имеющие трещины пружины замените.

Для проверки упругости наружной пружины измерьте ее высоту в свободном состоянии, а затем под двумя различными нагрузками.

Если пружина не соответствует требуемым параметрам, замените ее.

Осмотрите гидротолкатели клапанов.

Если царапины и прочие дефекты, замените гидротолкатели.

Измерьте наружные диаметры толкателей, изношенные толкатели замените.

На рабочих поверхностях 2 не должно быть задиров, забоин, царапин, следов ступенчатого или неравномерного износа, натира металла.

Гидротолкатели с такими дефектами надо заменить. На поверхностях 2 допускаются концентрические следы приработки с кулачками распределительного вала.

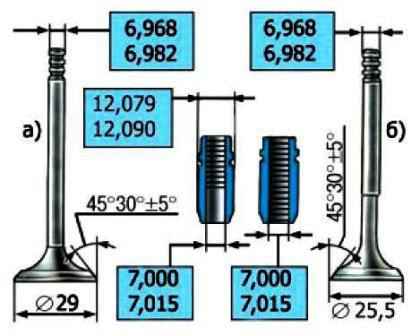

Проверьте зазоры между направляющими втулками и клапанами.

Зазор вычисляют как разность между диаметром отверстия во втулке и диаметром стержня клапана.

Зазоры между клапаном и направляющей втулкой, мм:

- - номинальный для впускных и выпускных клапанов – 0,018-0,047

- - предельно допустимый для впускных и выпускных клапанов – 0,3

Если зазор не достиг предельно допустимого, можно попробовать устранить его заменой клапана. Если это не удается сделать или зазор превышает предельно допустимый, замените направляющую втулку.

Для этого выпрессуйте со стороны камеры сгорания дефектную втулку оправкой, предварительно замерив высоту выступания верхней части втулки над поверхностью головки блока.

Охладите новую втулку (например с помощью углекислоты, смажьте ее маслом, вставьте в специальную оправку и запрессуйте со стороны распределительного вала так, чтобы высота выступания верхней части втулки соответствовала замеренному значению.

Разверните отверстие во втулке с помощью развертки до 7,0 – 7,015 мм для впускных и выпускных клапанов.

Если устанавливается старый клапан, снимите заусеницы с проточек под сухари. После этого необходимо притереть клапан к седлу.

Установите клапаны в головку блока в соответствии с ранее сделанной маркировкой, предварительно смазав стержни моторным маслом.

Установите маслосъемные колпачки.

Установите распределительные валы и корпус подшипников распределительных валов.

Установите на головку блока все снятые при ее разборке детали и узлы.