Все детали регулятора перед сборкой должны быть чистыми, а трущиеся поверхности смазаны моторным маслом

Наличие следов коррозии и грязи на поверхности деталей и протирка их обтирочным материалом не допускается.

В начале сборки надо напрессовать упорную шайбу до упора. При вращении кулачкового вала насоса задевание упорной шайбы о стакан подшипника не допускается.

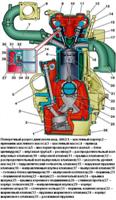

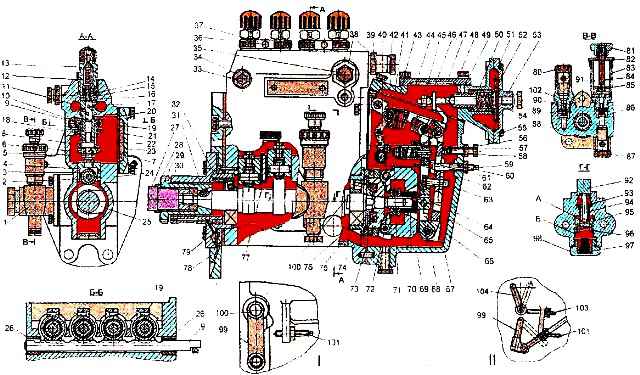

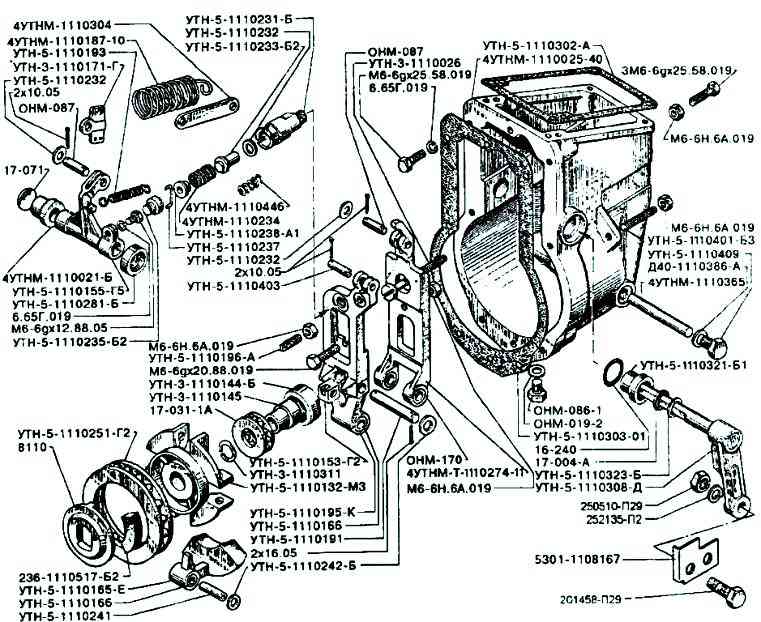

Топливный насос высокого давления: I - вариант однорычажного ТНВД; II - вариант двухрычажного ТНВД; 1 - топливоподкачивающий насос; 2 - втулка ролика толкателя; 3 - ролик толкателя; 4 - толкатель плунжера; 5 - регулировочный болт толкателя с контргайкой; 6 - нижняя тарелка; 7- хвостовик плунжера; 8 - пружина плунжера; 9 - рейка; 10 - зубчатый венец; 11 - канал отвода топлива; 12 - пружина нагнетательного клапана; 13 - штуцер; 14 - нагнетательный клапан; 15 - прокладка; 16 - седло нагнетательного клапана; 17 - канал подвода топлива; 18 - втулка плунжера; 19 - стяжной винт; 20 - штифт; 21 - верхняя тарелка; 22 - поворотная гильза плунжера; 23 - крышка; 24 - корпус ТНВД; 25 - кулачковый вал; 26 - гайка рейки; 27 - гайка; 28 - шайба; 29 - шлицевая втулка; 30 – фланец установочный; 31 - шпонка; 32 - пружина; 33 - пробка выпуска воздуха; 34 - футорка; 35 - перепускной клапан; 36 - болт; 37 - зажим; 38 и 102 - футорки: 39 - корпус корректора по наддуву; 40 -рычаг пружины; 41 - пружина пускового обогатителя; 42 - палец; 43 - серьга; 44 - пружина регулятора; 45 - тяга рейки; 46 - упор; 47- крышка корректора по наддуву; 48 - основной рычаг регулятора; 49 - штифт; 50 - втулка; 51 - диафрагма; 52 - тарелка; 53 - крышка корректора по наддуву; 54 - шток; 55 - винт; 56 - болт; 57 - пружина холостого хода;58-шток корректора;59 - регулировочные прокладки;60-жесткий упор; 61 - корпус корректора; 62 - скобка; 63 – болт; 64 - пята; 65 - ось промежуточного рычага; 66 - промежуточный рычаг; 67 - корпус регулятора частоты вращения; 68 - ось рычагов; 69 - груз; 70 - муфта регулятора; 71 - регулирующий винт; 72 - ось грузов; 73 - ступица; 74 - упругий привод резиновыми элементами; 75 - шайба упорная; 76 - стакан подшипника; 77 - пластинчатый фиксатор; 78 - плита крепления насоса; 79 - подшипник; 80 - болт угольника; 81 – рукоятка - гайка; 82 - крышка; 83 - вертикальный цилиндр; 84 – шток; 85 - поршень топливопрокачивающего насоса; 86 - впускной капроновый клапан; 87- поворотный угольник; 88 - корпус; 89 и 96 - пружины; 90 - Нагнетательный клапан; 91 - топливопрокачивающий насос; 92 - толкатель; 93 - направляющая втулка; 94 - стержень; 95 - поршень топливопрокачивающего насоса; 97 - упор; 98 - пробка; 99 - рычаг управления подачей топлива; 100 - валик рычага управления; 101 - винт регулировки максимальной частоты вращения; 103 - винт регулировки рычага останова дизеля; 104 - рычаг останова дизеля

При сборке грузов со ступицей концы осей грузов надо развальцевать.

Выступание развальцованной части осей должно быть не более 0,5 мм.

Грузы должны свободно качаться на своих осях.

Заедания и прихваты не допускаются.

На торцах оси груза допускается 1-2 разрыва металла от развальцовки.

В регуляторе допускается установка грузов только одной группы.

Принадлежность грузов к первой или второй группе отмечена краской на их наружных поверхностях:

- - белая - вторая группа;

- - красная - первая группа.

При сборке регулятора с упорным подшипником на ступицу грузов надо установить упорный подшипник 8110, внутреннее кольцо которого должно быть напрессовано до упора в заплечики ступицы.

Подшипник нужно смазать моторным маслом.

Во внутреннюю полость ступицы установить сухари, которые должны быть смазаны моторным маслом, и собранный узел одеть на кулачковый вал топливного насоса таким образом, чтобы выступы упорной шайбы вошли между сухарями.

При установке нового подшипника необходимо провести его расконсервацию с последующей смазкой моторным маслом.

Стопорное пружинное кольцо должно плотно лежать в кольцевой канавке кулачкового вала, при этом должен быть гарантированный зазор между пружинным кольцом и ступицей грузов.

Перед установкой муфты регулятора с упорным подшипником внутреннее кольцо упорного подшипника напрессовать на муфту, при этом перекосы кольца не допускаются.

При установке муфты регулятора должно быть обеспечено вращение наружного кольца подшипника и свободное перемещение муфты на хвостовике кулачкового вала.

Смазывание подшипника осуществляется заливкой смазки в количестве 150-200 мл в регулятор перед установкой на стенд для регулировки топливных насосов.

Перед установкой корректора в регулятор следует предварительно отрегулировать ход корректора в диапазоне 0,5-0,7 мм.

Окончательно ход корректора регулируется на стенде для обеспечения заданной топливоподачи по регулировочной таблице.

Установленные в корпус регулятора основной и промежуточный рычаги должны свободно, без заеданий качаться на оси.

Касание болта основного рычага за паз промежуточного рычага не допускается.

Болт 56 (см. рис. 1), ограничивающий ход рычагов, надо ставить на компаунд КЛТ-75Т.

С внутренней стороны регулятора на болт навернуть пружину холостого хода.

Жесткий упор 60 также нужно ставить на компаунд КЛТ-75Т.

Болт должен быть ввернут до выступания его наружного торца над поверхностью бобышки корпуса регулятора на 12-13 мм и законтрен гайкой.

При установке в корпус регулятора манжета валика обогатителя должна быть смазана моторным маслом.

При установке рычага управления в корпус регулятора валик рычага нужно смазать моторным маслом.

Регулировочный винт, расположенный сбоку регулятора, должен быть ввернут в ушко до выступания его торца над поверхностью ушка, примерно, на 17 мм и законтрен (замер производить со стороны задней стенки регулятора).

В собранном регуляторе задевание пружины регулятора за промежуточный рычаг на всей длине хода рычага управления не допускается.

Перед установкой корпуса регулятора в сборе на корпус насоса необходимо:

- проверить наличие шплинтов в узлах регулятора; соединить тягу рейки с пальцем промежуточного рычага, допускается вместо прокладки наносить на сопрягаемые поверхности корпуса насоса и корпуса регулятора (предварительно их обезжирив) компаунд КЛТ-75Т.

При установке корпуса регулятора в сборе на корпус насоса корпус регулятора должен плотно, без перекосов садиться на штифт корпуса насоса.

В собранном регуляторе все детали должны перемещаться без заеданий.

При максимальном отклонении промежуточного рычага вперед упирание регулировочного винта корректора в рычаг пружины не допускается.

Обкатку насоса надо производить в случаях замены корпуса насоса, корпуса регулятора, плунжерной пары, толкателей, пружин плунжера, муфты регулятора, топливоподкачивающего насоса, кулачкового вала, а также при обнаружении попадания топлива в корпус насоса больше допустимой величины.

Обкатку следует производить с форсунками, пружины которых затянуты на давление начала впрыскивания 12-17 МПа, при частоте вращения 750 мин-1 в течение 40 мин.

Обкатка производится при переменном положении рычага управления.

В процессе обкатки нужно наблюдать за нормальной работой всех узлов и механизмов насоса и регулятора.

После обкатки следует проверить и при необходимости подтянуть следующие резьбовые соединения:

- - болты крепления топливоподкачивающего насоса;

- - болты крепления регулятора;

- - болты крепления плиты и установочного фланца;

- - зажимы штуцеров.