Alle Teile des Reglers müssen vor dem Zusammenbau sauber sein und die Reibflächen müssen mit Motoröl geschmiert sein

Das Vorhandensein von Korrosions- und Schmutzspuren auf der Oberfläche der Teile sowie das Abwischen mit Reinigungsmitteln ist nicht zulässig.

Zu Beginn der Montage ist es notwendig, die Druckscheibe bis zum Anschlag einzudrücken. Beim Drehen der Nockenwelle der Pumpe ist das Berühren der Anlaufscheibe an der Lagerschale nicht zulässig.

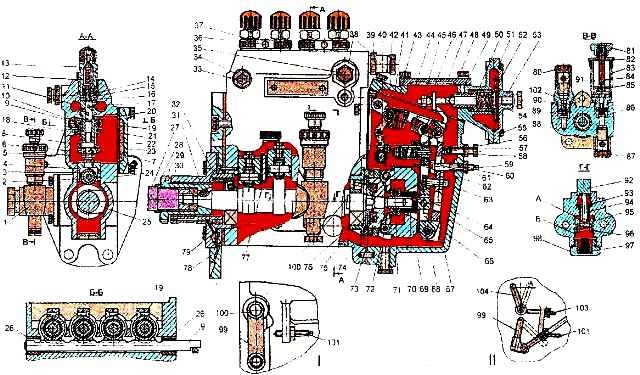

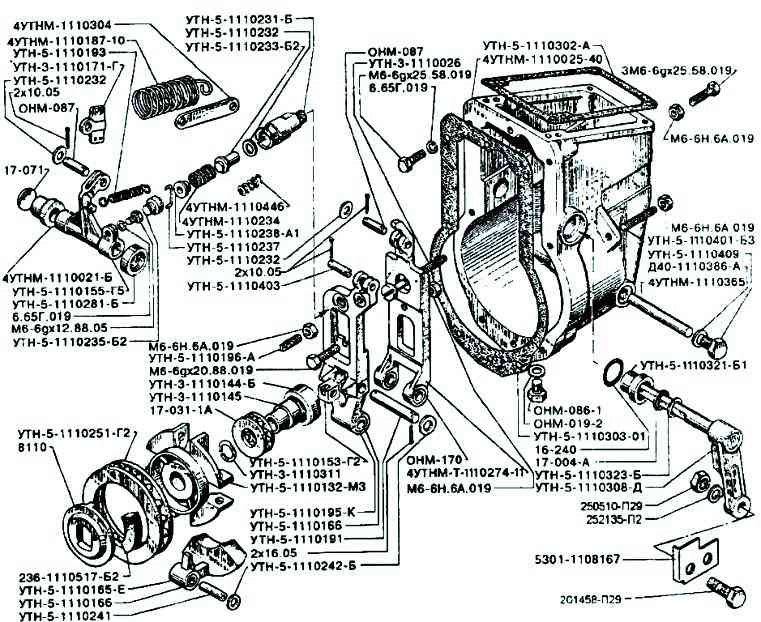

Hochdruck-Kraftstoffpumpe: I – Version einer Einhebel-Einspritzpumpe; II – eine Variante einer Doppelhebel-Einspritzpumpe; 1 - Kraftstoffansaugpumpe; 2 - Druckrollenbuchse; 3 - Druckrolle; 4 - Kolbenschieber; 5 - Drücker-Einstellschraube mit Kontermutter; 6 - Bodenplatte; 7- Kolbenschaft; 8 - Kolbenfeder; 9 - Schiene; 10 - Zahnkranz; 11 - Kraftstoffauslasskanal; 12 - Druckventilfeder; 13 - passend; 14 - Auslassventil; 15 - Dichtung; 16 - Auslassventilsitz; 17 - Kraftstoffversorgungskanal; 18 - Kolbenbuchse; 19 - Kupplungsschraube; 20 - Stift; 21 - obere Platte; 22 - Drehkolbenhülse; 23 - Abdeckung; 24 - Einspritzpumpengehäuse; 25 - Nockenwelle; 26 - Zahnstangenmutter; 27 - Nuss; 28 - Unterlegscheibe; 29 - geschlitzte Hülse; 30 - Montageflansch; 31 - Schlüssel; 32 - Frühling; 33 - Luftauslassstopfen; 34 - Futorka; 35 - Bypassventil; 36 - Bolzen; 37 - Klemme; 38 und 102 - Futorki: 39 - Boost-Korrektorgehäuse; 40 - Federhebel; 41 - Federstartanreicherer; 42 - Finger; 43 - Ohrring; 44 - Reglerfeder; 45 - Zahnstangenstange; 46 - Betonung; 47- Abdeckung des Boost-Korrektors; 48 - der Haupthebel des Reglers; 49 - Stift; 50 - Buchse; 51 - Zwerchfell; 52 - Platte; 53 - Abdeckung des Boost-Korrektors; 54 - Lager; 55 - Schraube; 56 - Bolzen; 57 – Leerlauffeder; 58 – Korrekturstange; 59 – Unterlegscheiben; 60 – harter Anschlag; 61 - Korrektorgehäuse; 62 - Halterung; 63 - Bolzen; 64 - Ferse; 65 - Achse des Zwischenhebels; 66 - Zwischenhebel; 67 - Gehäuse des Geschwindigkeitsreglers; 68 - Hebelachse; 69 - Fracht; 70 - Reglerkupplung; 71 - Einstellschraube; 72 - Frachtachse; 73 - Nabe; 74 - elastische Antriebsgummielemente; 75 - Anlaufscheibe; 76 - Lagerglas; 77 - Plattenhalter; 78 - Pumpenmontageplatte; 79 - Lager; 80 - Vierkantbolzen; 81 - Griff - Mutter; 82 - Abdeckung; 83 - vertikaler Zylinder; 84 - Lager; 85 - Kolben der Kraftstoffpumpe; 86 - Einlass-Nylonventil; 87 - Drehvierkant; 88 - Körper; 89 und 96 - Federn; 90 - Auslassventil; 91 - Kraftstoffpumpe; 92 - Drücker; 93 - Führungshülse; 94 - Stab; 95 - Kolben der Kraftstoffpumpe; 97 - Betonung; 98 - Kork; 99 - Kraftstoffkontrollhebel; 100 - Steuerhebelrolle; 101 - Schraube zum Einstellen der Höchstgeschwindigkeit; 103 - Schraube zum Einstellen des Diesel-Stopphebels; 104 - Diesel-Stopphebel

Bei der Montage von Lasten mit Nabe müssen die Enden der Achsen der Lasten aufgeweitet werden.

Der Überstand des konisch zulaufenden Teils der Achsen sollte nicht mehr als 0,5 mm betragen.

Lasten müssen frei auf ihren Achsen schwingen.

Verklemmen und Kleben sind nicht erlaubt.

An den Enden der Lastachse sind 1-2 Metallbrüche durch Aufweitung zulässig.

Im Atemregler kann nur eine Gruppe von Gewichten installiert werden.

Die Zugehörigkeit zur ersten oder zweiten Warengruppe ist auf der Außenfläche mit Farbe gekennzeichnet:

- - weiß - zweite Gruppe;

- - rot – erste Gruppe.

Beim Zusammenbau eines Reglers mit Axiallager muss auf der Gewichtsnabe ein Axiallager 8110 montiert werden, dessen Innenring bis zum Anschlag in die Schultern der Nabe gedrückt werden muss.

Das Lager muss mit Motoröl geschmiert werden.

In den inneren Hohlraum der Nabe werden Cracker eingebaut, die mit Motoröl geschmiert werden müssen, und die zusammengebaute Einheit so auf die Nockenwelle der Kraftstoffpumpe gesetzt, dass die Vorsprünge der Anlaufscheibe zwischen die Cracker gelangen.

Beim Einbau eines neuen Lagers ist es notwendig, es zu entkonservieren und anschließend mit Motoröl zu schmieren.

Der Sicherungsfederring muss fest in der Ringnut der Nockenwelle liegen, wobei ein gewährleisteter Spalt zwischen Federring und Gewichtsnabe bestehen muss.

Bevor Sie die Reglerkupplung mit Drucklager einbauen, drücken Sie den Innenring des Drucklagers auf die Kupplung, während der Ring nicht verformt wird.

Beim Einbau der Reglerkupplung muss die Drehung des Außenrings des Lagers und die freie Bewegung der Kupplung auf dem Nockenwellenschaft sichergestellt werden.

Das Lager wird geschmiert, indem Fett in einer Menge von 150–200 ml in den Regler gegossen wird, bevor dieser auf dem Ständer zum Einstellen der Kraftstoffpumpen montiert wird.

Bevor Sie den Korrektor in den Regler einbauen, sollten Sie zunächst den Hub des Korrektors im Bereich von 0,5–0,7 mm einstellen.

Der Verlauf des Korrektors wird abschließend am Ständer eingestellt, um die vorgegebene Kraftstoffzufuhr gemäß Einstelltabelle sicherzustellen.

Die im Reglergehäuse installierten Haupt- und Zwischenhebel sollten frei auf der Achse schwingen, ohne zu blockieren.

Der Bolzen des Haupthebels darf nicht mit der Nut des Zwischenhebels in Berührung kommen.

Die Schraube 56 (siehe Abb. 1), die den Hebelweg begrenzt, muss auf der KLT-75T-Verbindung angebracht werden.

Schrauben Sie die Leerlauffeder von der Innenseite des Reglers auf den Bolzen.

Hartanschlag 60 sollte auch auf der KLT-75T-Verbindung angebracht werden.

Die Schraube muss eingeschraubt werden, bis ihr äußeres Ende 12–13 mm über die Oberfläche der Nabe des Reglergehäuses hinausragt, und mit einer Mutter gesichert werden.

Beim Einbau in das Reglergehäuse muss der Bund der Anreicherungswalze mit Motoröl geschmiert werden.

Beim Einbau des Steuerhebels in das Reglergehäuse muss die Hebelwelle mit Motoröl geschmiert werden.

Die Einstellschraube, die sich seitlich am Atemregler befindet, muss in das Auge eingeschraubt werden, bis ihr Ende ca. 17 mm über die Oberfläche des Auges hinausragt und arretiert ist (gemessen von der Rückwand des Atemreglers).

Im zusammengebauten Regler ist das Berühren der Reglerfeder am Zwischenhebel über die gesamte Länge des Steuerhebelhubs nicht zulässig.

Bevor Sie die Reglergehäusebaugruppe am Pumpengehäuse installieren, müssen Sie Folgendes tun:

- Überprüfen Sie das Vorhandensein von Splinten in den Knoten des Reglers. Um die Zahnstangenstange mit dem Stift des Zwischenhebels zu verbinden, darf anstelle der Dichtung die Verbindung KLT-75T auf die Passflächen des Pumpengehäuses und des Reglergehäuses (nach vorheriger Entfettung) aufgetragen werden.

Bei der Installation der Reglergehäusebaugruppe am Pumpengehäuse muss das Reglergehäuse fest und ohne Verformung auf dem Pumpengehäusestift sitzen.

Im zusammengebauten Regler sollten sich alle Teile ohne Blockierung bewegen lassen.

Bei maximaler Auslenkung des Zwischenhebels nach vorne darf die Einstellschraube des Korrektors nicht am Federhebel anliegen.

Die Pumpe sollte eingefahren werden, wenn das Pumpengehäuse, das Reglergehäuse, das Kolbenpaar, die Stößel, die Kolbenfedern, die Reglerkupplung, die Kraftstoffansaugpumpe, die Nockenwelle ausgetauscht werden und wenn Kraftstoff in das Pumpengehäuse eindringt mehr als der zulässige Wert.

Der Einlauf sollte mit Einspritzdüsen erfolgen, deren Federn auf einen Einspritzstartdruck von 12-17 MPa gespannt sind, bei einer Drehzahl von 750 min-1 für 40 Minuten .

Das Laufen erfolgt mit einer variablen Position des Steuerhebels.

Während des Einlaufvorgangs ist es notwendig, den normalen Betrieb aller Komponenten und Mechanismen der Pumpe und des Reglers zu beobachten.

Nach dem Einfahren sollten folgende Schraubverbindungen überprüft und ggf. nachgezogen werden:

- - Schrauben zur Befestigung der Kraftstoffansaugpumpe;

- - Regler-Befestigungsschrauben;

- - Schrauben zur Befestigung der Platte und des Montageflansches;

- - passende Klemmen.