Vor der Montage muss der Niederdruckraum der Pumpe mit Dieselkraftstoff bei einem Druck von 1,8-2,0 MPa gespült werden

Um Teile der Pumpe und des Reglers zu schmieren, verwenden Sie gefiltertes Motoröl M10G2

Kolbenpaare und Druckventile müssen gründlich mit gefiltertem Dieselkraftstoff gespült werden.

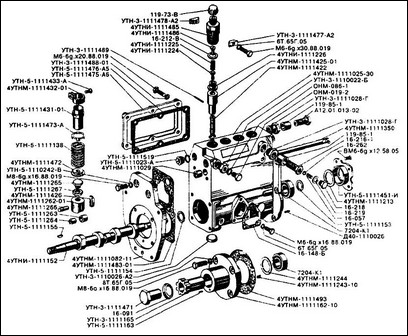

Bei der Montage der Drehhülsen des Stößels mit Stößelpaaren muss die Bewegung des Stößels in den Nuten der Drehhülse frei, ohne Klemmen und Verklemmen sein.

Beim Einbau der Schwenkhülse der Plungerbaugruppe mit Zahnkranz in die Pumpe muss der Schraubenkopf des Zahnkranzes zur Schachtmitte zeigen.

In diesem Fall muss der Spalt in der Ringnut bei angezogener Zahnkranzschraube mindestens 0,5 mm betragen.

Eingebaut in die Pumpe muss sich die Drehhülse der Kolbenbaugruppe mit dem Zahnkranz beim Anziehen der Schraube des Zahnkranzes frei auf der Kolbenhülse drehen, ein Verklemmen ist nicht zulässig.

Bei der Montage der unteren Platten von Druckfedern mit Kolben muss der Kolbenschaft mit seiner zylindrischen Oberfläche mit einem Durchmesser von 6,2 mm frei durch den Schlitz in der Platte gehen, der Lagerfuß des Kolbenschafts sollte in der Hinterschneidung vergraben sein der Platte mit einem Durchmesser von 11,5 +0,27mm.

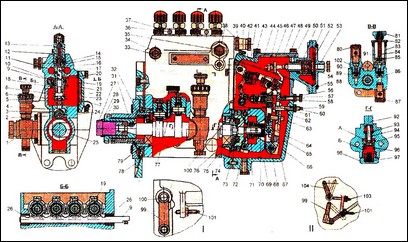

Bei der Montage der Schieber 4 (siehe Abb. 1) muss sich die Rollenachse frei in den Löchern des Schieberkörpers drehen, die Schieberrolle muss sich frei auf der Buchse drehen und die Buchse auf der Rollenachse.

Das Einklemmen der angegebenen Teile ist nicht zulässig.

Die zuvor mit sauberem Motoröl geschmierten Drücker sollten sich unter der Wirkung ihres Eigengewichts in den Körperbohrungen leicht bewegen lassen, ohne zu klemmen und zu klemmen.

Beim Einbau der Zahnstange in das Pumpengehäuse müssen die Führungsbuchsen und die Zahnstange mit sauberem Motoröl geschmiert werden.

Die Bewegung der Zahnstange im Pumpengehäuse sollte leichtgängig und leichtgängig sein, ein Verklemmen ist nicht zulässig.

Beim Einbau von Schwenkbuchsen der Plungerbaugruppe mit Zahnkränzen müssen die Schlitze der Zahnkränze senkrecht zu den Seiten der Pumpe installiert werden.

In diesem Fall sollte der Abstand von der Innenseite des Zahnstangenbolzens zum Pumpengehäuse 16 ± 0,5 mm betragen.

Nach der Installation der Stifte, die die Kolbenbuchsen fixieren, sollten Sie die Beweglichkeit der Schiene überprüfen.

Die Schiene sollte sich leicht bewegen lassen, ohne spürbares Verklemmen. Scharfe, ruckartige Bewegungen des Racks sind nicht erlaubt.

Nach dem Einbau der Druckventile in das Pumpengehäuse muss an den Druckventilsitzen eine Dichtung mit konischer Fläche nach oben montiert werden.

Die Kraftstoffpumpenanschlüsse sollten mit einem Drehmoment von 98-108 Nm angezogen werden, nachdem sie zuvor mit gefiltertem Dieselkraftstoff oder Öl geschmiert wurden.

Nach dem Einbau der Federn, Drücker und unteren Platten müssen Sie Folgendes überprüfen:

- - kein Einklemmen des Stößelschaftes zwischen dem Schubbolzen und der unteren Stößelplatte;

- - Gleichmäßigkeit der Schienenbewegung;

- - Gewährleistung des Abstands über dem Kolben an der äußersten oberen Position des Drückers, der mindestens 0,3 mm betragen muss.

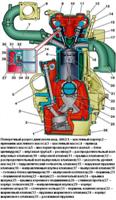

Vor dem Einbau müssen die Nockenwellenlager mit Motoröl geschmiert werden.

Die Lager müssen auf den Zapfen der Nockenwelle mit einem Durchmesser von 20 mm bis zum Anschlag aufgepresst werden, Verspannungen sind unzulässig.

Vor dem Einbau der Nockenwelle in das Pumpengehäuse ist es notwendig, den Zustand der Lagerringe und Distanzstücke zu prüfen.

Beschädigungen von Separatoren und Verlust von Walzen sind nicht zulässig.

Die Nockenwellenmutter muss mit 43 Nm angezogen und mit einer Sicherungsscheibe gesichert werden.

Die gefalzten Flächen der Sicherungsscheibe dürfen durch die Crimpzange eingedrückt, aber nicht entgratet werden.

Messen Sie nach dem Einbau der Nockenwelle in das Pumpengehäuse die axiale Kraft, die von der Seite des Reglers auf die Welle ausgeübt wird.

Beim Verschieben der Nockenwelle von 0,02 auf 0,1 mm müssen es mindestens 450 N sein.

Bei einer weiteren Erhöhung der Belastung der Nockenwelle muss deren zusätzliche Bewegung um mindestens 0,5 mm gewährleistet sein.

Bei einer Kraft von weniger als 442 N muss die erforderliche Anzahl von Passscheiben unter dem Außenring des Lagers in die Lagerschale eingebaut werden.

Der Einbau einer Ausgleichsscheibe erhöht die axiale Kraft bei 24,5-29 N.

Die Axialkraft auf die Nockenwelle wird gemessen, wenn die Nockenwelle nicht von den Drückern belastet wird.

Es ist erlaubt, die Axialkraft auf die Nockenwelle bei abgesenkten Drückern zu messen. In diesem Fall muss die auf die Welle aufgebrachte axiale Mindestkraft mindestens 638 N betragen.

Beim Einstellen der Axialkraft ist es strengstens verboten, mit einem Hammer auf die Nockenwellenmutter, den Nockenwellenschaft von der Seite des Reglers oder die Lagerschale zu schlagen.

Beim Einstellen der Axialkraft auf die Nockenwelle darauf achten, dass zwischen dem Ansaugpumpengehäuse und dem zweiten und dritten Nocken der Nockenwelle ein Spalt vorhanden ist.

Das Spiel muss durch Einbau von Ausgleichsscheiben in die Lagerschale oder durch Verschieben von der Lagerschale zum Befestigungsflansch gewährleistet werden.

Die beiden oberen Schrauben der Montageplatte müssen auf die anaerobe Dichtmasse UG-11 aufgesetzt werden.