Всі деталі регулятора перед збиранням повинні бути чистими, а поверхні, що труться, змащені моторним маслом

Наявність слідів корозії та бруду на поверхні деталей та протирання їх обтиральним матеріалом не допускається.

На початку складання треба напресувати завзяту шайбу до упору. При обертанні кулачкового валу насоса зачеплення упорної шайби об склянку підшипника не допускається.

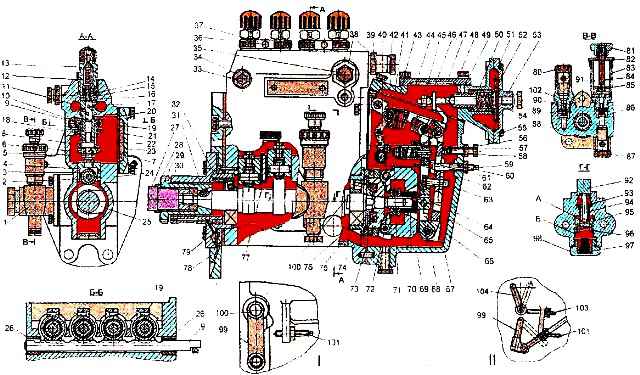

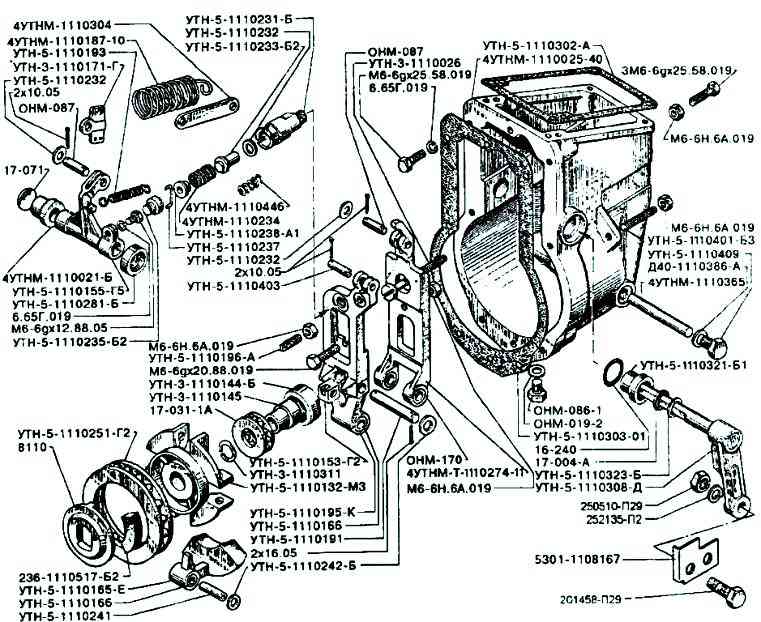

Паливний насос високого тиску: I - варіант одноважільного ТНВД; II - варіант двоважільного ТНВД; 1 - паливопідкачувальний насос; 2 – втулка ролика штовхача; 3 – ролик штовхача; 4 – штовхач плунжера; 5 - регулювальний болт штовхача з контргайкою; 6 – нижня тарілка; 7- хвостовик плунжера; 8 – пружина плунжера; 9 – рейка; 10 - зубчастий вінець; 11 - канал відведення палива; 12 - пружина нагнітального клапана; 13 – штуцер; 14 - нагнітальний клапан; 15 – прокладка; 16 - сідло нагнітального клапана; 17 - канал підведення палива; 18 – втулка плунжера; 19 - стяжний гвинт; 20 – штифт; 21 – верхня тарілка; 22 - поворотна гільза плунжера; 23 - кришка; 24 - корпус ТНВД; 25 - кулачковий вал; 26 – гайка рейки; 27 – гайка; 28 – шайба; 29 - шліцева втулка; 30 - фланець настановний; 31 – шпонка; 32 - пружина; 33 – пробка випуску повітря; 34 - футорка; 35 - перепускний клапан; 36 – болт; 37 - затискач; 38 і 102 - футорки: 39 - корпус коректора по наддуву; 40 -важіль пружини; 41 - пружина пускового збагачувача; 42 - палець; 43 - сережки; 44 – пружина регулятора; 45 - тяга рейки; 46 - упор; 47 - кришка коректора по наддуву; 48 - основний важіль регулятора; 49 – штифт; 50 – втулка; 51 - діафрагма; 52 – тарілка; 53 - кришка коректора наддувом; 54 - шток; 55 - гвинт; 56 – болт; 57 - пружина холостого ходу; 58-шток коректора; 59 - регулювальні прокладки; 60-жорсткий упор; 61 - корпус коректора; 62 - дужка; 63 – болт; 64 – п'ята; 65 - вісь проміжного важеля; 66 - проміжний важіль; 67 - корпус регулятора частоти обертання; 68 - вісь важелів; 69 - вантаж; 70 - муфта регулятора; 71 - регулюючий гвинт; 72 - вісь вантажів; 73 - маточина; 74 - пружний привід гумовими елементами; 75 - упорна шайба; 76 – склянка підшипника; 77 - пластинчастий фіксатор; 78 – плита кріплення насоса; 79 – підшипник; 80 – болт косинця; 81 – рукоятка – гайка; 82 - кришка; 83 - вертикальний циліндр; 84 - шток; 85 - поршень паливопрокачувального насоса; 86 - впускний капроновий клапан; 87 - поворотний косинець; 88 - корпус; 89 та 96 - пружини; 90 - Нагнітальний клапан; 91 - паливопрокачувальний насос; 92 - штовхач; 93 - напрямна втулка; 94 – стрижень; 95 - поршень паливопрокачувального насоса; 97 - упор; 98 – пробка; 99 - важіль керування подачею палива; 100 – валик важеля управління; 101 - гвинт регулювання максимальної частоти обертання; 103 - гвинт регулювання важеля зупинки дизеля; 104 - важіль зупинки дизеля

При складанні вантажів зі маточкою кінці осей вантажів треба розвальцювати.

Виступ розвалкованої частини осей має бути не більше 0,5 мм.

Вантажі мають вільно гойдатися на своїх осях.

Заїдання та прихвати не допускаються.

На торцях осі вантажу допускається 1-2 розриви металу від розвальцювання.

У регуляторі допускається встановлення вантажів лише однієї групи.

Приналежність вантажів до першої чи другої групи позначена фарбою на зовнішніх поверхнях:

- - біла - друга група;

- - червона - перша група.

Під час складання регулятора з упорним підшипником на маточину вантажів треба встановити упорний підшипник 8110, внутрішнє кільце якого має бути напресоване до упору в заплічики маточини.

Підшипник потрібно змастити моторним маслом.

У внутрішню порожнину маточини встановити сухарі, які мають бути змащені моторним маслом, і зібраний вузол одягнути на кулачковий вал паливного насоса таким чином, щоб виступи завзятої шайби увійшли між сухарями.

Під час встановлення нового підшипника необхідно провести його розконсервацію з наступним мастилом моторним маслом.

Стопірне пружинне кільце має щільно лежати в кільцевій канавці кулачкового валу, при цьому повинен бути гарантований зазор між пружинним кільцем і маточицею вантажів.

Перед встановленням муфти регулятора з упорним підшипником внутрішнє кільце упорного підшипника напресувати на муфту, при цьому перекоси кільця не допускаються.

Під час встановлення муфти регулятора має бути забезпечене обертання зовнішнього кільця підшипника та вільне переміщення муфти на хвостовику кулачкового валу.

Змащування підшипника здійснюється заливкою мастила в кількості 150-200 мл у регулятор перед встановленням на стенд для регулювання паливних насосів.

Перед встановленням коректора в регулятор слід попередньо відрегулювати хід коректора в діапазоні 0,5-0,7 мм.

Остаточно хід коректора регулюється на стенді для забезпечення заданої паливоподачі за регулювальною таблицею.

Встановлені в корпус регулятора основний та проміжний важелі повинні вільно, без заїдань хитатися на осі.

Торкання болта основного важеля за паз проміжного важеля не допускається.

Болт 56 (див. рис. 1), що обмежує хід важелів, треба ставити на компаунд КЛТ-75Т.

З внутрішньої сторони регулятора на болт повернути пружину холостого ходу.

Жорсткий упор 60 також потрібно ставити на компаунд КЛТ-75Т.

Болт повинен бути вкручений до виступу його зовнішнього торця над поверхнею бобишки корпусу регулятора на 12-13 мм і закінчений гайкою.

Під час встановлення в корпус регулятора манжета валика збагачувача повинна бути змащена моторним маслом.

Під час встановлення важеля управління в корпус регулятора валик важеля потрібно змастити моторним маслом.

Регулювальний гвинт, розташований збоку регулятора, повинен бути вкручений у вушко до виступу його торця над поверхнею вушка, приблизно, на 17 мм і законтрений (вимірювати з боку задньої стінки регулятора).

У зібраному регуляторі зачеплення пружини регулятора за проміжний важіль на всій довжині ходу важеля керування не допускається.

Перед установкою корпусу регулятора у збиранні на корпус насоса необхідно:

- перевірити наявність шплінтів у вузлах регулятора; з'єднати тягу рейки з пальцем проміжного важеля, допускається замість прокладки наносити на поверхні, що сполучаються корпусу насоса і корпусу регулятора (попередньо їх знежиривши) компаунд КЛТ-75Т.

Під час встановлення корпусу регулятора в зборі на корпус насоса корпус регулятора повинен щільно, без перекосів сідати на штифт корпусу насоса.

У зібраному регуляторі всі деталі повинні переміщатися без заїдань.

При максимальному відхиленні проміжного важеля вперед упирання регулювального гвинта коректора в важіль пружини не допускається.

Обкатку насоса треба проводити у випадках заміни корпусу насоса, корпусу регулятора, плунжерної пари, штовхачів, пружин плунжера, муфти регулятора, паливопідкачувального насоса, кулачкового валу, а також при виявленні попадання палива в корпус насоса більше допустимої величини.

Обкатку слід проводити з форсунками, пружини яких затягнуті на тиск початку впорскування 12-17 МПа, при частоті обертання 750 хв-1 протягом 40 хв.

Обкатка здійснюється при змінному положенні важеля керування.

У процесі обкатки слід спостерігати за нормальною роботою всіх вузлів та механізмів насоса та регулятора.

Після обкатки слід перевірити та за потреби підтягнути наступні різьбові з'єднання:

- - болти кріплення паливопідкачувального насоса;

- - болти кріплення регулятора;

- - болти кріплення плити та установочного фланця;

- - затискачі штуцерів.