Осмотр, дефектовка и ремонт блока цилиндров, коленчатого вала и маховика ВАЗ-2109

После разборки тщательно очистите, промойте и просушите все детали.

Расточку и хонингование цилиндров обязательно проводите в специализированных мастерских.

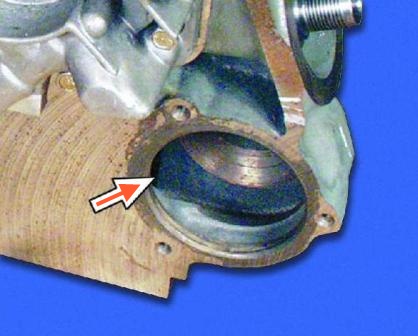

Тщательно очистите с поверхностей блока цилиндров остатки старых уплотнительных прокладок.

Внимательно осмотрите блок, особенно в местах отверстий под болты крепления головки блока.

Если на блоке появились трещины, его надо заменить.

Проверьте герметичность рубашки охлаждения блока цилиндров.

Для этого заглушите отверстие под водяной насос и залейте керосин в рубашку охлаждения.

Если заметна течь керосина, значит блок не герметичен и его надо заменить.

Осмотрите цилиндры. Если на зеркале цилиндров есть царапины, задиры, раковины и другие дефекты, расточите цилиндры под ремонтный размер или замените блок цилиндров.

При дефектах глубиной более 0,8 мм блок ремонту не подлежит и его надо заменить.

Очистите нагар в верхней части цилиндров.

Если там образовался поясок вследствие износа цилиндров, снимите его шабером.

Предусмотрены два ремонтных размера цилиндров:

Первый ремонтный размер: диаметр цилиндров увеличен на 0,4 мм.

Второй ремонтный размер: диаметр увеличен на 0,8 мм.

Даже если дефекты обнаружены только в одном цилиндре, необходимо расточить все четыре цилиндра под один ремонтный размер.

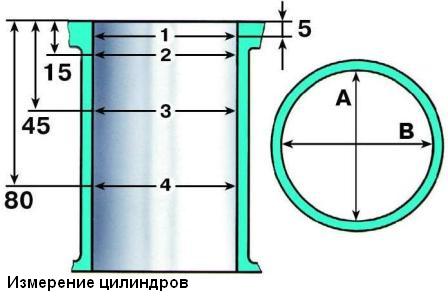

Замерьте диаметры цилиндров в двух перпендикулярных плоскостях (вдоль и поперек блока цилиндров) и четырех поясах.

Если полученный результат хотя бы в одном цилиндре превышает номинальный более чем на 0,15 мм, надо расточить цилиндры под следующий ремонтный размер.

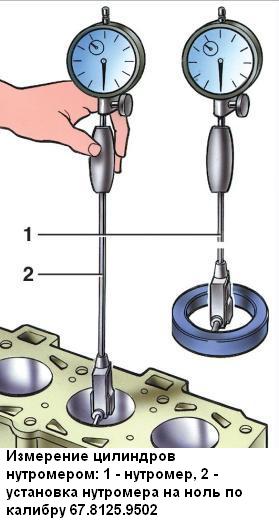

Для измерения цилиндров существует специальный прибор – нутромер.

Проверьте зазоры между вкладышами коренных подшипников и шейками коленчатого вала.

Номинальный зазор должен быть в пределах 0,026–0,073 мм. Предельно допустимый зазор составляет 0,15 мм.

Если полученный результат превышает 0,15 мм, коленчатый вал надо прошлифовать под следующий ремонтный размер и установить вкладыши соответствующего ремонтного размера.

Завод-изготовитель рекомендует проверять зазоры с помощью пластмассовой калиброванной проволоки следующим образом:

1). Тщательно очистите постели и крышки от масляных отложений.

2). Очистите шейки коленчатого вала и вкладыши подшипников.

3). Уложите коленчатый вал на постели коренных подшипников с установленными вкладышами.

4). Положите на шейки коленчатого вала обрезки калиброванной пластмассовой проволоки.

5). Установите крышки коренных подшипников с установленными в них вкладышами, заверните болты крепления крышек и затяните моментом 82 Нм (8,2 кгс·м), не проворачивая коленчатый вал.

6). Снимите крышки коренных подшипников. Зазор определяется по степени сплющивания проволоки с помощью шкалы, нанесенной на упаковку проволоки.

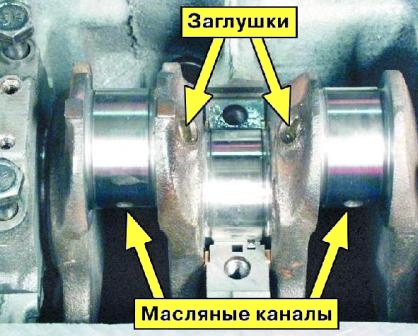

Тщательно прочистите и промойте масляные каналы коленчатого вала.

Если на коренных и шатунных шейках есть незначительные задиры, риски, царапины или износ шеек превышает 0,03 мм либо овальность шеек больше 0,03 мм, то нужно прошлифовать шейки до ближайшего ремонтного размера.

Затем отполируйте шейки и притупите острые кромки фасок масляных каналов абразивным конусом.

Промойте коленчатый вал и продуйте сжатым воздухом масляные каналы.

Овальность и конусность всех шеек не должна превышать 0,005 мм.

После шлифовки шеек установите вкладыши соответствующих ремонтных размеров. Если на коленчатом валу есть трещины, замените его.

Осмотрите вкладыши коренных подшипников. Если на них есть риски, задиры, отслоения, вкрапления твердых частиц и т.п., замените вкладыши

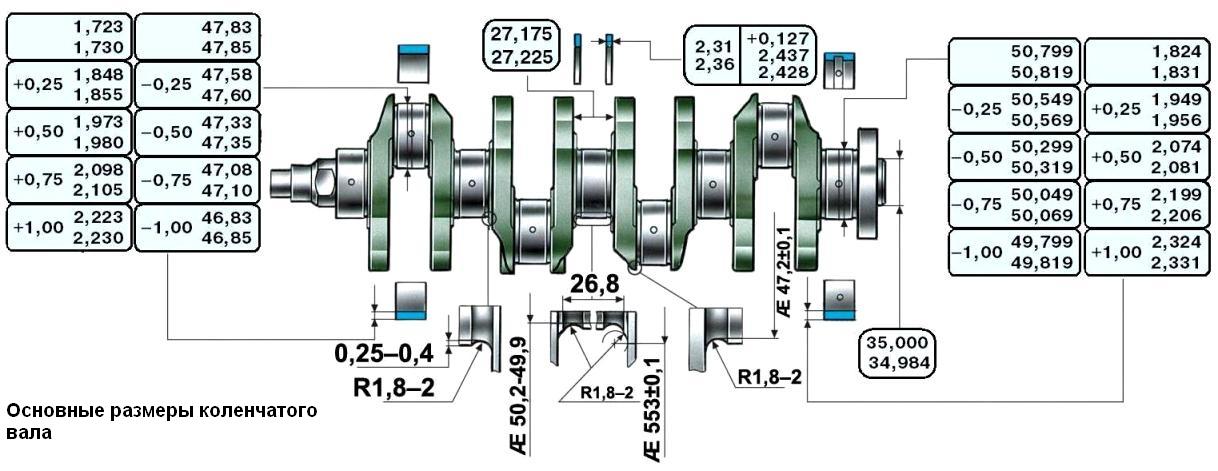

Основные размеры коленчатого вала даны на рисунке 9.

Коленчатый вал — литой, чугунный, пятиопорный.

Предусмотрена возможность перешлифовки шеек коленчатого вала при ремонте с уменьшением диаметра на 0,25; 0,5; 0,75 и 1 мм.

Осевое перемещение коленчатого вала ограничено двумя упорными полукольцами.

Они вставляются в гнезда блока цилиндров по обе стороны среднего коренного подшипника, причем с задней стороны ставится металлокерамическое полукольцо (желтое), а с передней стороны — сталеалюминевое.

Полукольца изготавливаются двух размеров — нормального и увеличенного по толщине на 0,127 мм.

Вкладыши подшипников коленчатого вала — тонкостенные, сталеалюминевые. Верхние вкладыши 1, 2, 4 и 5 опор коленчатого вала с канавкой на внутренней поверхности, а нижние вкладыши — без канавки.

Шатунные вкладыши (верхние и нижние) также без канавки. Ремонтные вкладыши изготавливаются увеличенной толщины под шейки коленчатого вала, уменьшенные на 0,25; 0,5; 0,75 и 1 мм.

Маховик — чугунный, литой, с напрессованным стальным зубчатым ободом для пуска двигателя стартером. Центрируется маховик цилиндрическим выступом на фланце коленчатого вала.

На задней плоскости маховика около зубчатого обода имеется установочная метка в виде конусной лунки. Она должна находиться против шатунной шейки четвертого цилиндра.

Осмотрите коленчатый вал. Трещины в любом месте коленчатого вала не допускаются.

На поверхностях, сопрягаемых с рабочими кромками сальников, не допускаются царапины, забоины и риски.

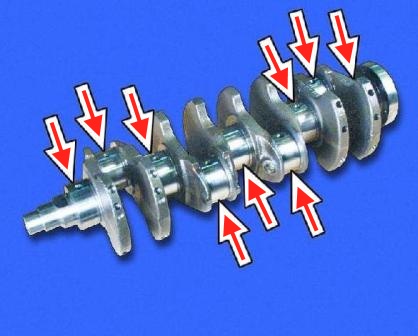

Установите коленчатый вал крайними коренными шейками на две призмы рисунок 7 и проверьте индикатором биение:

– коренных шеек и посадочной поверхности под ведущую шестерню масляного насоса (не более 0,03 мм);

– посадочной поверхности под маховик (не более 0,04 мм);

– посадочной поверхности под шкивы и поверхностей, сопрягающихся с сальниками (не более 0,05 мм).

Измерьте диаметры коренных и шатунных шеек. Шейки следует шлифовать, если их износ больше 0,03 мм или овальность шеек более 0,03 мм, а также, если на шейках есть задиры и риски.

Шлифуйте шейки с уменьшением диаметра до ближайшего ремонтного размера.

При шлифовании выдерживайте размеры галтелей шеек, аналогичные указанным на рисунке 6 для нормальных размеров коленчатого вала.

Овальность и конусность коренных и шатунных шеек после шлифования должна быть не более 0,005 мм.

Смещение осей шатунных шеек от плоскости, проходящей через оси шатунных и коренных шеек, после шлифования должно быть в пределах ±0,35 мм.

Для проверки установите вал крайними коренными шейками на призмы и выставьте вал так, чтобы ось шатунной шейки первого цилиндра находилась в горизонтальной плоскости, проходящей через оси коренных шеек.

Затем индикатором проверьте смещение в вертикальном направлении шатунных шеек 2, 3 и 4 цилиндров относительно шатунной шейки 1-го цилиндра. Прошлифовав шейки, отполируйте их с помощью алмазной пасты или пасты ГОИ.

После шлифования и последующей доводки шеек удалите заглушки масляных каналов, а затем обработайте гнезда заглушек фрезой А. 94016/10, надетой на шпиндель А. 94016.

Тщательно промойте коленчатый вал и его каналы для удаления остатков абразива и продуйте сжатым воздухом. Оправкой А. 86010 запрессуйте новые заглушки и зачеканьте каждую в трех точках кернером.

На первой щеке коленчатого вала маркируйте величину уменьшения коренных и шатунных шеек (например, К 0,25; Ш 0,50).

На вкладышах нельзя производить никаких подгоночных операций. При задирах, рисках, или отслоениях замените вкладыши новыми.

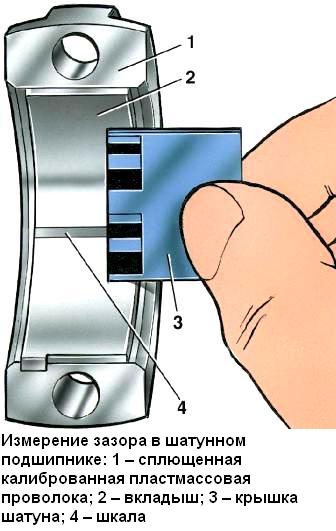

Зазор между вкладышами и шейками коленчатого вала проверяют расчетом (промерив детали). Удобно для проверки зазора пользоваться калиброванной пластмассовой проволокой.

В этом случае метод проверки следующий:

– тщательно очистите рабочие поверхности вкладышей и соответствующей шейки и положите отрезок пластмассовой проволоки на ее поверхность;

– установите на шейке шатун с крышкой или крышку коренного подшипника (в зависимости от вида проверяемой шейки) и затяните гайки или болты крепления.

Гайки шатунных болтов затягивайте моментом 51 Нм (5,2 кгс·м), а болты крепления крышек коренных подшипников моментом 80,4 Нм (8,2 кгс·м);

Для измерения зазора – снимите крышку и по шкале, нанесенной на упаковке, по сплющиванию проволоки определите величину зазора.

Номинальный расчетный зазор составляет 0,02–0,07 мм для шатунных и 0,026–0,073 мм для коренных шеек.

Если зазор меньше предельного (0,1 мм для шатунных и 0,15 мм для коренных шеек), то можно снова использовать эти вкладыши.

При зазоре большем предельного замените на этих шейках вкладыши новыми. Если шейки коленчатого вала изношены и шлифуются до ремонтного размера, то вкладыши замените ремонтными (увеличенной толщины).

Упорные полукольца. Так же как и на вкладышах, на полукольцах нельзя производить никаких подгоночных операций.

При задирах, рисках или отслоениях заменяйте полукольца новыми. Полукольца заменяются также, если осевой зазор коленчатого вала превышает максимально допустимый – 0,35 мм.

Новые полукольца подбирайте номинальной толщины или увеличенной на 0,127 мм, чтобы получить осевой зазор в пределах 0,06–0,26 мм.

Осевой зазор коленчатого вала проверяется с помощью индикатора

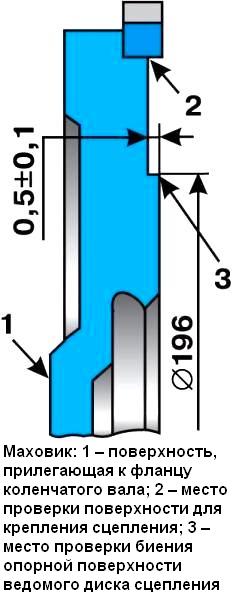

Проверьте состояние зубчатого обода и в случае повреждения зубьев замените маховик.

Если маховик имеет цвета побежалости на поверхности 3 необходимо проверить натяг обода на маховике.

Обод не должен проворачиваться при крутящем моменте 590 Нм (60 кгс·м) или сдвигаться в осевом направлении под усилием 3,9 кН (400 кгс).

На поверхности 1 маховика, прилегающей к фланцу коленчатого вала, и на поверхности 3 под ведомый диск сцепления не допускаются царапины и задиры.

Допуск неплоскостности поверхности 3 составляет 0,06 мм. Царапины и задиры на поверхности 3 удалите проточкой, снимая слой металла толщиной не более 1 мм.

При этом проточите также и поверхность 2, не затрагивая зубчатый обод и выдерживая размер (0,5 ±0,1) мм.

При проточке необходимо обеспечить параллельность поверхностей 2 и 3 относительно поверхности 1.

Допуск непараллельности 0,1 мм. Установите маховик на оправку, центрируя его по посадочному отверстию с упором на поверхность 1, и проверьте биение плоскостей 2 и 3.

В местах, указанных стрелками на рисунке 10, индикатор не должен показывать биений, превышающих 0,1 мм.