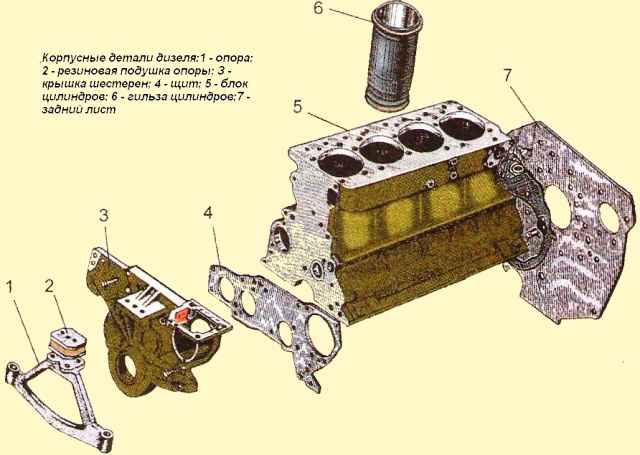

Блок цилиндров является основой корпусной деталью дизеля и представляет собой жесткую чугунную отливку

В вертикальных расточках блока установлены четыре съемные гильзы, изготовленные из специального чугуна

Гильза устанавливается в блок цилиндров по двум центрирующим поясам: верхнему и нижнему.

В верхнем поясе гильза закрепляется буртом, в нижнем поясе уплотняется двумя резиновыми кольцами, размещенными в канавках блока цилиндров.

Гильзы по внутреннему диаметру сортируются на три размерные группы: большая (Б), средняя (С) и малая (М).

Маркировка группы наносится на торце бурта гильзы. На дизеле устанавливаются гильзы одной размерной группы.

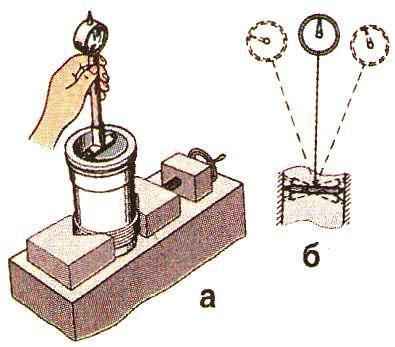

Схема измерения внутреннего диаметра гильзы цилиндров показана на рис. 2.

Между стенками блока цилиндров и гильзами циркулирует охлаждающая жидкость.

Торцовые стенки и поперечные перегородки блока цилиндров в нижней части имеют приливы, предназначенные для образования верхних опор коленчатого вала.

На эти приливы установлены крышки, которые служат нижними опорами коленчатого вала.

Приливы вместе с крышками образуют постели для коренных подшипников.

Постели под вкладыши коренных подшипников расточены совместно в сборе с крышками коренных подшипников, поэтому менять крышки местами нельзя.

Блок цилиндров имеет продольный канал, от которого по поперечным каналам масло поступает к коренным подшипникам коленчатого вала и подшипникам распределительного вала.

Блок цилиндров во второй и четвертой верхних опорах коленчатого вала имеет форсунки, которые служат для охлаждения поршней струей масла.

На наружных поверхностях блока цилиндров имеются обработанные привалочные плоскости для крепления центробежного масляного фильтра, жидкостного насоса, фильтра тонкой очистки топлива, маслоналивной горловины

Отклонение от плоскостности верхней поверхности блока цилиндров не должно превышать 0,15 мм (для нового блока - 0,05 мм).

Диаметр отверстий в блоке цилиндров под вкладыши коренных подшипников при затяжке болтов крепления крышек с моментом 190-210 Нм должен быть 81+0,022 мм.

При износе поверхностей коренных опор до диаметра более 81,03 мм рекомендуется восстановление под увеличенный по наружному диаметру размер вкладыша.

Переворачивание и перестановка крышек коренных подшипников не допускаются.

Шероховатость поверхностей отверстий под вкладыши коренных подшипников должна быть Ra≤0,63 мкм.

Разность значений глубины расточек под бурт гильзы цилиндров не должна превышать 0,04 мм.

Отверстия масляных каналов должны быть очищены от грязи.

Полость блока цилиндров, омываемая охлаждающей жидкостью, и масляные каналы должны быть проверены на герметичность по водой под давлением не менее 0,4 МПа в течение 1 мин.

Покрытие необработанных поверхностей надо производить грунтовкой.

При запрессовке передней, средних и задней втулок распределительного вала масляные отверстия во втулке и блоке должны совпадать.

Задняя втулка распределительного вала должна быть запрессована в блок на глубину 7 мм относительно задней плоскости, а передняя — заподлицо с передней плоскостью блока.

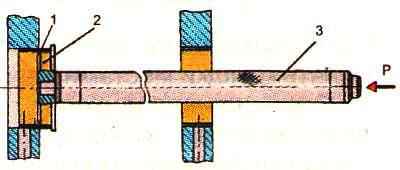

Запрессовку втулок надо производить с помощью комплекта специальных оправок (рис. 3).

Отклонение от плоскостности привалочной поверхности масляного картера не должно превышать 0,25 мм.

При испытании масляного картера жидкостью под давлением не менее 0,1 МПа течь или появление капель по всей поверхности не допускается.

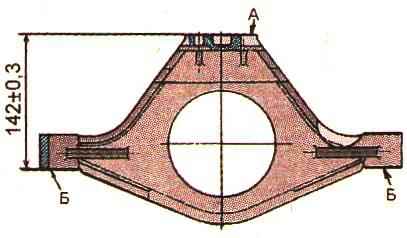

Отклонение от плоскостности поверхностей «А» и (рис. 4) передней опоры дизеля не должно превышать 0,1 мм.

Отклонение от параллельности поверхностей «Б» относительно поверхности «А» не должно превышать 0,2 мм на длине 100 мм.

Поверхности «Б» должны лежать в одной плоскости;

Расклепанная часть ограничителя не должна выступать над плоскостью плиты амортизатора более чем на 0,5 мм.

Резина амортизатора не должна иметь трещин и надрывов.

При сжатии амортизатора с усилием 2 кН деформация его по высоте должна быть 2,5±0,5 мм.