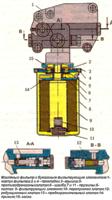

Блок циліндрів є основою корпусної деталлю дизеля і є жорстким чавунним виливком

У вертикальних розточках блоку встановлені чотири знімні гільзи, виготовлені зі спеціального чавуну

Гільза встановлюється в блок циліндрів за двома центруючими поясами: верхнім і нижнім.

У верхньому поясі гільза закріплюється буртом, у нижньому поясі ущільнюється двома гумовими кільцями, розміщеними в канавках блоку циліндрів.

Гільзи за внутрішнім діаметром сортуються на три розмірні групи: велика (Б), середня (С) та мала (М).

Маркування групи наноситься на торці бурта гільзи. На дизелі встановлюються гільзи однієї розмірної групи.

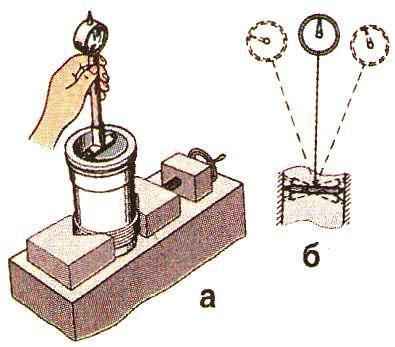

Схему вимірювання внутрішнього діаметра гільзи циліндрів показано на рис. 2.

Між стінками блоку циліндрів та гільзами циркулює охолодна рідина.

Торцеві стінки та поперечні перегородки блоку циліндрів у нижній частині мають припливи, призначені для утворення верхніх опор колінчастого валу.

На ці припливи встановлені кришки, які служать нижніми опорами колінчастого валу.

Припливи разом з кришками утворюють ліжка для корінних підшипників.

Ліжка під вкладиші корінних підшипників розточені разом у зборі з кришками корінних підшипників, тому міняти кришки місцями не можна.

Блок циліндрів має поздовжній канал, від якого по поперечних каналах олія надходить до корінних підшипників колінчастого валу та підшипників розподільчого валу.

Блок циліндрів у другій та четвертій верхніх опорах колінчастого валу має форсунки, які служать для охолодження поршнів струменем олії.

На зовнішніх поверхнях блоку циліндрів є оброблені привалювальні площини для кріплення відцентрового масляного фільтра, рідинного насоса, фільтра тонкого очищення палива, маслоналивної горловини

Відхилення від площинності верхньої поверхні блоку циліндрів не повинно перевищувати 0,15 мм (для нового блоку - 0,05 мм).

Діаметр отворів у блоці циліндрів під вкладки корінних підшипників при затягуванні болтів кріплення кришок з моментом 190-210 Нм має бути 81+0,022 мм.

При зносі поверхонь корінних опор до діаметра понад 81,03 мм рекомендується відновлення під збільшений за зовнішнім діаметром розмір вкладиша.

Перевертання та перестановка кришок корінних підшипників не допускаються.

Шорсткість поверхонь отворів під вкладиші корінних підшипників має бути Ra≤0,63 мкм.

Різність значень глибини розточень під бурт гільзи циліндрів не повинна перевищувати 0,04 мм.

Отвори масляних каналів повинні бути очищені від бруду.

Порожнина блоку циліндрів, що омивається охолоджувальною рідиною, і масляні канали повинні бути перевірені на герметичність водою під тиском не менше 0,4 МПа протягом 1 хв.

Покриття необроблених поверхонь треба проводити ґрунтовкою.

При запресуванні передньої, середньої та задньої втулок розподільного валу масляні отвори у втулці та блоці повинні збігатися.

Задня втулка розподільного валу повинна бути запресована в блок на глибину 7 мм щодо задньої площини, а передня — врівень з передньою площиною блоку.

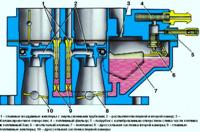

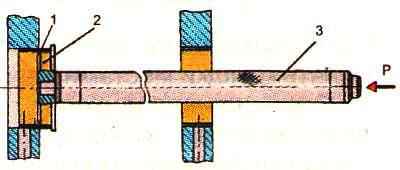

Запресовування втулок треба проводити за допомогою комплекту спеціальних оправок (рис. 3).

Відхилення від площинності привалки масляного картера не повинно перевищувати 0,25 мм.

При випробуванні масляного картера рідиною під тиском не менше 0,1 МПа текти або поява крапель по всій поверхні не допускається.

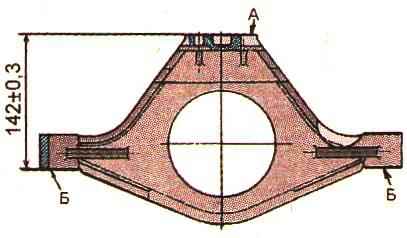

Відхилення від площинності поверхонь «А» та (рис. 4) передньої опори дизеля не повинно перевищувати 0,1 мм.

Відхилення від паралельності поверхонь «Б» щодо поверхні «А» не повинно перевищувати 0,2 мм на довжині 100 мм.

Поверхні «Б» повинні лежати в одній площині;

Розклепана частина обмежувача не повинна виступати над площиною плити амортизатора більш ніж на 0,5 мм.

Гума амортизатора не повинна мати тріщин і надривів.

При стисненні амортизатора із зусиллям 2 кН деформація його за висотою має бути 2,5±0,5 мм.