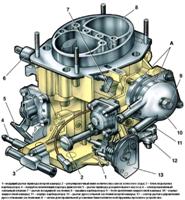

Der Zylinderblock ist der Hauptkörperteil eines Dieselmotors und besteht aus einem starren Gusseisenguss

In den vertikalen Bohrungen des Blocks sind vier abnehmbare Hülsen aus Spezialgusseisen eingebaut

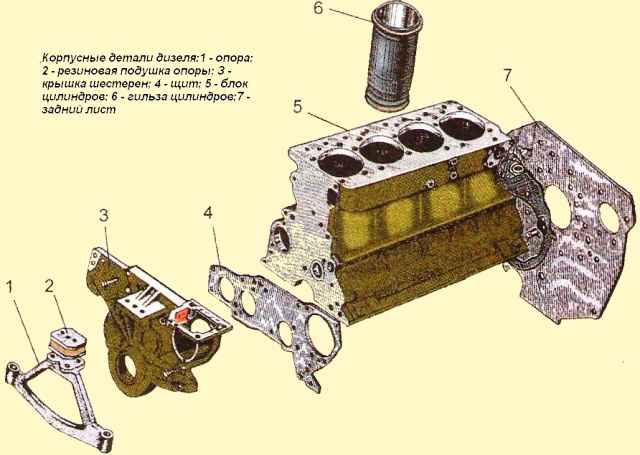

Die Hülse wird entlang zweier Zentrierbänder im Zylinderblock installiert: oben und unten.

Im oberen Riemen ist die Hülse mit einer Schulter befestigt, im unteren Riemen ist sie mit zwei Gummiringen abgedichtet, die in den Nuten des Zylinderblocks platziert sind.

Die Hüllen sind nach Innendurchmesser in drei Größengruppen sortiert: groß (B), mittel (C) und klein (M).

Die Gruppenmarkierung wird auf der Stirnseite der Ärmelschulter angebracht. Bei einem Dieselmotor werden Hülsen der gleichen Größengruppe verbaut.

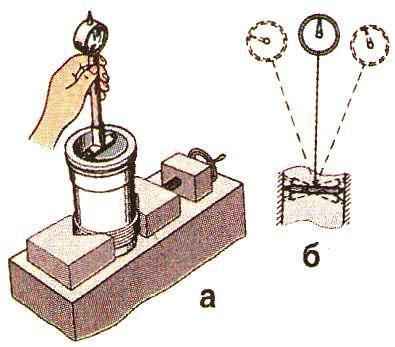

Das Schema zur Messung des Innendurchmessers der Zylinderlaufbuchse ist in Abb. dargestellt. 2.

Kühlmittel zirkuliert zwischen den Wänden des Zylinderblocks und den Laufbuchsen.

Die Endwände und Quertrennwände des Zylinderblocks im unteren Teil haben Gezeiten, die die oberen Lager der Kurbelwelle bilden sollen.

Diese Vorsprünge sind mit Abdeckungen ausgestattet, die als untere Kurbelwellenlager dienen.

Die Vorsprünge bilden zusammen mit den Abdeckungen Lager für die Hauptlager.

Die Lagerschalen für die Hauptlagerschalen werden zusammen mit den Hauptlagerdeckeln gebohrt, so dass die Deckel nicht ausgetauscht werden können.

Der Zylinderblock verfügt über einen Längskanal, von dem Öl durch Querkanäle zu den Kurbelwellen-Hauptlagern und Nockenwellenlagern fließt.

Der Zylinderblock im zweiten und vierten oberen Lager der Kurbelwelle verfügt über Düsen, die dazu dienen, die Kolben mit einem Ölstrahl zu kühlen.

An den Außenflächen des Zylinderblocks befinden sich bearbeitete Passflächen zur Montage eines Zentrifugalölfilters, einer Flüssigkeitspumpe, eines Kraftstofffeinfilters und eines Öleinfüllstutzens

Die Ebenheit der Oberseite des Zylinderblocks darf 0,15 mm (0,05 mm bei einem neuen Block) nicht überschreiten.

Der Durchmesser der Löcher im Zylinderblock für die Hauptlagerschalen sollte beim Anziehen der Deckelschrauben mit einem Drehmoment von 190-210 Nm 81 + 0,022 mm betragen.

Wenn die Oberflächen der Hauptlager bis zu einem Durchmesser von mehr als 81,03 mm verschlissen sind, wird empfohlen, die Buchse auf einen größeren Außendurchmesser zu bringen.

Das Umdrehen und Neuanordnen der Hauptlagerdeckel ist nicht erlaubt.

Die Oberflächenrauheit der Löcher für die Hauptlagerschalen sollte Ra≤0,63 µm betragen.

Der Unterschied zwischen den Tiefen der Bohrungen für die Zylinderlaufbuchsenschulter sollte 0,04 mm nicht überschreiten.

Ölkanalöffnungen müssen frei von Schmutz sein.

Der vom Kühlmittel umspülte Hohlraum des Zylinderblocks und die Ölkanäle müssen 1 Minute lang mit Wasser bei einem Druck von mindestens 0,4 MPa auf Undichtigkeiten überprüft werden.

Die Beschichtung roher Oberflächen sollte mit einer Grundierung erfolgen.

Beim Pressen der vorderen, mittleren und hinteren Buchsen der Nockenwelle müssen die Öllöcher in Buchse und Block übereinstimmen.

Die hintere Nockenwellenbuchse muss bis zu einer Tiefe von 7 mm relativ zur hinteren Ebene in den Block gedrückt werden, und die vordere Buchse sollte bündig mit der vorderen Ebene des Blocks abschließen.

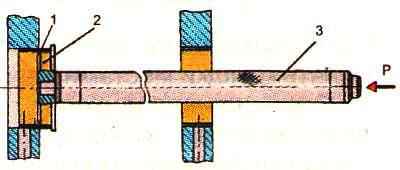

Die Buchsen müssen mit einem Satz Spezialdornen eingepresst werden (Abb. 3).

Die Abweichung von der Ebenheit der Passfläche der Ölwanne sollte 0,25 mm nicht überschreiten.

Beim Testen der Ölwanne mit einer Flüssigkeit unter einem Druck von mindestens 0,1 MPa treten auf der gesamten Oberfläche keine Undichtigkeiten oder Tropfen auf.

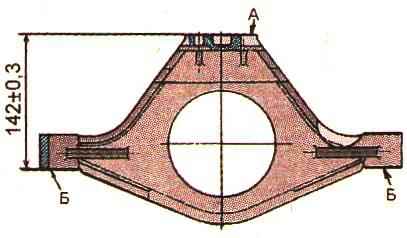

Die Abweichung von der Ebenheit der Flächen „A“ und (Abb. 4) des vorderen Trägers des Dieselmotors sollte 0,1 mm nicht überschreiten.

Die Abweichung von der Parallelität der Flächen „B“ relativ zu Fläche „A“ sollte auf einer Länge von 100 mm 0,2 mm nicht überschreiten.

Flächen „B“ müssen in derselben Ebene liegen;

Der genietete Teil des Begrenzers sollte nicht mehr als 0,5 mm über die Ebene der Stoßdämpferplatte hinausragen.

Der Stoßdämpfergummi sollte keine Risse oder Risse aufweisen.

Wenn der Stoßdämpfer mit einer Kraft von 2 kN zusammengedrückt wird, sollte seine Höhenverformung 2,5 ± 0,5 mm betragen.