Der Zylinderblock ist aus Grauguss gegossen und in Form eines Monoblocks mit unter die Kurbelwellenachse abgesenktem Kurbelgehäuseteil ausgeführt

Zwischen den Zylindern im oberen Teil befinden sich im Gussteil Kanäle für den Kühlmitteldurchgang.

Am unteren Ende des Blocks befinden sich fünf Hauptlagersitze.

Hauptlagerdeckel aus duktilem Gusseisen werden mit dem Zylinderblock bearbeitet und sind daher nicht austauschbar.

Auf der Unterseite der 1., 2. und 4. Abdeckung sind deren Nummern zur korrekten Installation eingeprägt.

Beim Einbau der Abdeckungen sollten die Verriegelungsnuten für die Buchsen im Zylinderblock und in den Abdeckungen auf einer Seite liegen.

Blöcke mit Löchern in den Zylinderwänden, mit Rissen auf der oberen Ebene des Blocks und auf den Rippen, die die Hauptlager tragen, mit Löchern im Wassermantel und im Kurbelgehäuse sind abzulehnen.

Durch natürlichen Verschleiß nehmen die Zylinder im Block die Form eines unregelmäßigen Kegels entlang der Länge und eines Ovals entlang des Umfangs an.

Der Verschleiß erreicht den größten Wert im oberen Teil der Zylinder gegen den oberen Kompressionsring, wenn der Kolben auf OT steht, den kleinsten im unteren Teil, wenn der Kolben auf UT steht.

Zylinder und Kolben werden in fünf Größengruppen A, B, C, D, E eingeteilt.

Der Buchstabe der Zylindergruppe ist auf der linken Außenseite des Blocks gegenüber jedem Zylinder eingefärbt.

Alle Zylinder in einem Block sollten in der Regel auf die gleiche Reparaturgröße mit einer Toleranz von +0,036...+0,072 mm vom Nennwert bearbeitet werden, außer wenn es erforderlich ist, leichte Kratzer auf dem Zylinder zu entfernen Spiegel (innerhalb des Vergrößerungszylinderdurchmessers um 0,10 mm), hier können nur defekte Zylinder repariert werden.

In Fällen, in denen nur eine begrenzte Anzahl von Kolben verfügbar ist, wird empfohlen, den Nenndurchmesser für jeden Zylinder basierend auf der tatsächlichen Größe des Kolbenschaftdurchmessers zu berechnen, der in diesem Zylinder arbeiten soll, und Zylinder mit dieser Größe zu bearbeiten folgende Bearbeitungstoleranz .

Abweichungen von der geometrisch richtigen Form der Zylinder sollten sich innerhalb des Toleranzfeldes der Größengruppe für den Zylinderdurchmesser befinden.

Die Dichtigkeit des Kühlmantels wird durch Drücken geprüft.

Dazu müssen Sie alle Löcher im Block verschließen, bis auf eines, an das Druckluft angeschlossen ist. Der Block wird in ein Wasserbad abgesenkt und Druckluft mit einem Druck von 1,5 atm zugeführt.

In beschädigten Bereichen treten Luftblasen aus.

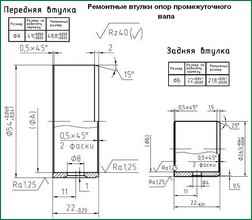

Die Reparatur der Buchsen der Zwischenwellenträger besteht darin, sie durch Standard- oder Reparaturbuchsen mit erhöhter Dicke zu ersetzen, je nach Verschleiß der Befestigungslöcher im Zylinderblock und anschließendes Aufbohren des Innenlochs der Buchsen zu a Standard- oder Reparaturgröße, je nach Verschleiß der Lagerzapfen der Zwischenwelle.

Reparaturbuchsen aus Gleitlegierung herstellen.

Standardbuchsen sollten auch dann durch Reparaturbuchsen ersetzt werden, wenn sie sich lösen oder verdrehen.

Bevor Sie die Zwischenwellenstützen einbauen, entfernen Sie das Rohr.

Beim Einbau von Reparaturbuchsen darauf achten, dass die Bohrungen der Ölkanäle übereinstimmen.

Bohren Sie die Zwischenwellenlager in einer Aufspannung, um die Ausrichtung sicherzustellen. Drücken Sie die neue Tube auf das anaerobe Dichtmittel.

Die Zwischenwellenzapfen werden auf das Reparaturmaß geschliffen, falls der Verschleiß den maximal zulässigen Wert überschreitet.

Sind die Bohrungen für den Ölpumpenantrieb über das zulässige Maß hinaus abgenutzt, die Bohrungen auf das Reparaturmaß für die Reparaturbuchsen aufbohren.

Machen Sie Reparaturhülsen aus Grauguss mit einem Außendurchmesser von 21 mm und einer Länge: unten - 17 mm, oben - 30 mm.

Pressen Sie die Reparaturbuchsen, bohren Sie ein Durchgangsloch für die Ölzufuhr Ø 3,5 mm in die obere Buchse durch ein Loch mit konischem Gewinde, das in die Ölleitung des Zylinderblocks eintritt, und bearbeiten Sie die Löcher in den Buchsen auf den Nennwert Größe.

Die Bearbeitung der Befestigungslöcher des Zylinderblocks für die Buchsen und die Löcher der Buchsen sollten in einer Installation erfolgen.

Schäden an Gewindelöchern in Form von Kerben oder abgerissenen Gewinden von weniger als zwei Gewindegängen werden durch Gewindeschneiden mit einem Gewindebohrer normaler Größe repariert.

Gewindelöcher mit Verschleiß oder Gewindebrüchen von mehr als zwei Gewinden werden durch Schneiden von Gewinden mit vergrößerter Reparaturgröße, Gewindeschneiden repariert neuen Schraubendrehern und dem anschließenden Aufschrauben auf eine normale Größe oder dem Einbau von Gewindespiraleinsätzen ist die letztere Reparaturmethode die effektivste und weniger mühselige.

Kontrollierte Parameter während der Reparatur von Zylinderblock, Kolben, Pleuel und Zwischenwelle

*Toleranz von 0,036 mm ist in 3 Gruppen unterteilt - bis 0,012 mm

* 0,010 mm Toleranz ist in 4 Größengruppen unterteilt - jeweils 0,0025 mm