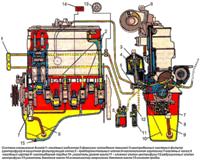

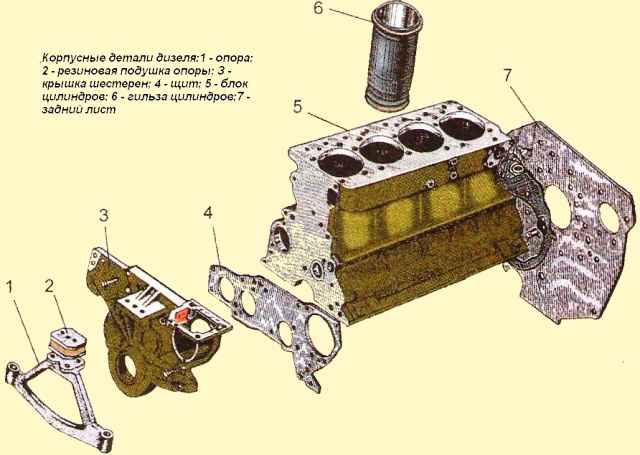

El bloque de cilindros es la parte principal del cuerpo de un motor diesel y es una fundición de hierro fundido rígido

Cuatro manguitos extraíbles de hierro fundido especial se instalan en los orificios verticales del bloque

El manguito se instala en el bloque de cilindros a lo largo de dos correas de centrado: superior e inferior.

En la correa superior, el manguito se fija con un hombro, en la correa inferior se sella con dos anillos de goma colocados en las ranuras del bloque de cilindros.

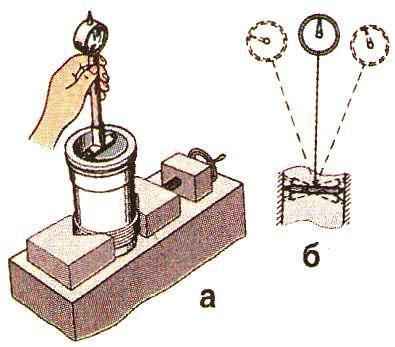

Las mangas se clasifican por diámetro interior en tres grupos de tamaño: grande (B), mediana (C) y pequeña (M).

La marca de grupo se aplica en la cara del extremo del hombro de la manga. En un motor diésel, se instalan manguitos del mismo grupo de tamaño.

El esquema para medir el diámetro interior de la camisa del cilindro se muestra en la fig. 2.

El refrigerante circula entre las paredes del bloque de cilindros y las camisas.

Las paredes de los extremos y los tabiques transversales del bloque de cilindros en la parte inferior tienen mareas diseñadas para formar los soportes superiores del cigüeñal.

Estos salientes están equipados con cubiertas que sirven como cojinetes inferiores del cigüeñal.

Los bujes, junto con las tapas, forman lechos para los cojinetes principales.

Los lechos de los semicojinetes principales están perforados junto con las tapas de los cojinetes principales, por lo que las tapas no se pueden intercambiar.

El bloque de cilindros tiene un canal longitudinal, desde el cual el aceite fluye a través de los canales transversales hacia los cojinetes principales del cigüeñal y los cojinetes del árbol de levas.

El bloque de cilindros en el segundo y cuarto cojinetes superiores del cigüeñal tiene boquillas que sirven para enfriar los pistones con un chorro de aceite.

En las superficies exteriores del bloque de cilindros hay superficies de contacto mecanizadas para montar un filtro de aceite centrífugo, una bomba de líquido, un filtro de combustible fino, un cuello de llenado de aceite

La planitud de la superficie superior del bloque de cilindros no debe exceder los 0,15 mm (0,05 mm para un bloque nuevo).

El diámetro de los orificios en el bloque de cilindros para los semicojinetes principales al apretar los pernos de la tapa con un par de 190-210 Nm debe ser de 81 + 0,022 mm.

Cuando las superficies de los cojinetes principales están desgastadas hasta un diámetro de más de 81,03 mm, se recomienda restaurar el buje a un diámetro exterior mayor.

No se permite invertir ni reorganizar las tapas de los cojinetes principales.

La rugosidad de la superficie de los orificios para los semicojinetes principales debe ser Ra≤0,63 µm.

La diferencia entre las profundidades de los orificios para el hombro de la camisa del cilindro no debe exceder los 0,04 mm.

Las aberturas de los canales de aceite deben estar libres de suciedad.

La cavidad del bloque de cilindros, lavada por el refrigerante, y los canales de aceite deben revisarse en busca de fugas con agua a una presión de al menos 0,4 MPa durante 1 minuto.

El revestimiento de las superficies en bruto debe hacerse con una imprimación.

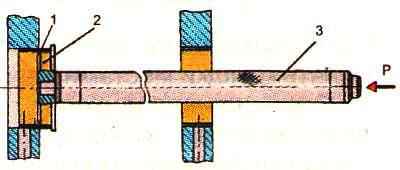

Al presionar los bujes delantero, medio y trasero del árbol de levas, los agujeros de aceite en el buje y el bloque deben coincidir.

El buje del árbol de levas trasero debe presionarse en el bloque a una profundidad de 7 mm en relación con el plano trasero, y el buje delantero debe quedar al ras con el plano delantero del bloque.

Los casquillos deben introducirse a presión con un juego de mandriles especiales (Fig. 3).

La desviación de la planitud de la superficie de contacto del cárter de aceite no debe exceder los 0,25 mm.

Al probar el cárter de aceite con un líquido a una presión de al menos 0,1 MPa, no aparecen fugas ni gotas en toda la superficie.

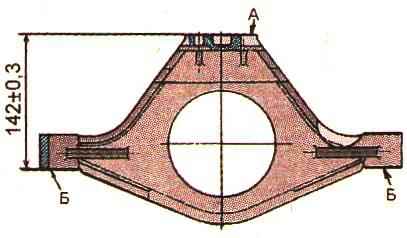

La desviación de la planitud de las superficies "A" y (Fig. 4) del soporte delantero del motor diésel no debe superar los 0,1 mm.

La desviación del paralelismo de las superficies "B" con respecto a la superficie "A" no debe exceder los 0,2 mm en una longitud de 100 mm.

Las superficies "B" deben estar en el mismo plano;

La parte remachada del limitador no debe sobresalir del plano de la placa del amortiguador más de 0,5 mm.

La goma del amortiguador no debe tener grietas ni roturas.

Cuando el amortiguador se comprime con una fuerza de 2 kN, su deformación en altura debe ser de 2,5 ± 0,5 mm.