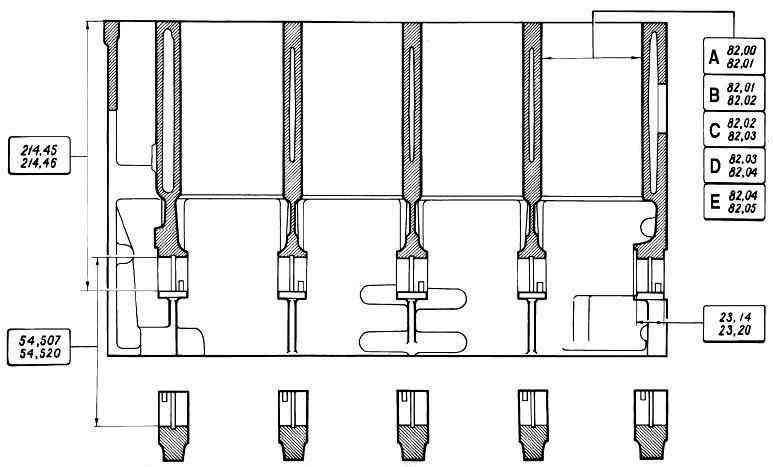

Las dimensiones principales del bloque de cilindros se dan en la Figura 1.

Bloque de cilindros fabricado en fundición especial de baja aleación

Los diámetros de los cilindros se dividen en cinco clases hasta 0,01 mm, indicados por las letras A, B, C, D, E.

La clase de cilindro está estampada en el plano inferior del bloque de cilindros

Es posible perforar cilindros para reparar pistones, con un diámetro aumentado en 0,4 y 0,8 mm.

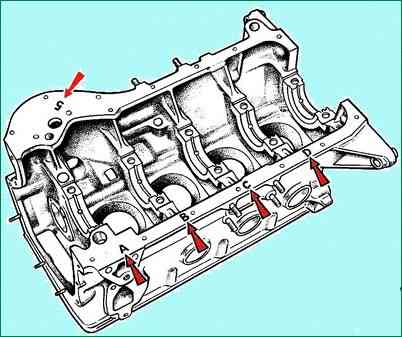

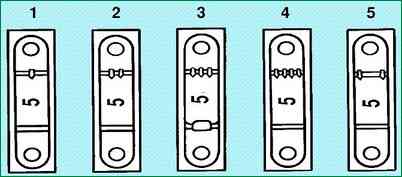

Las tapas de los cojinetes de bancada están mecanizadas completas con el bloque de cilindros.

Por tanto, no son intercambiables y presentan riesgos en la superficie exterior para distinguirlos (Fig. 3).

Comprobación del estado técnico y reparación

Lave bien el bloque de cilindros y limpie los conductos de aceite.

Soplar y secar con aire comprimido, inspeccionar el bloque de cilindros. No se permiten grietas en cojinetes u otros lugares del bloque de cilindros.

Si existe la sospecha de que ha entrado refrigerante en el cárter, compruebe la estanqueidad del bloque de cilindros en un soporte especial.

Para ello, después de tapar los orificios de la camisa de refrigeración del bloque de cilindros, inyecte agua a temperatura ambiente a una presión de 0,3 MPa (3 kgf/cm 2).

No debería haber fugas de agua del bloque de cilindros durante dos minutos.

Si entra aceite en el refrigerante, sin desmontar completamente el motor, compruebe si hay grietas en el bloque de cilindros en las zonas de los canales de aceite.

Para hacer esto, drene el refrigerante del sistema de enfriamiento, retire la culata, llene la camisa de enfriamiento del bloque de cilindros con agua y suministre aire comprimido al canal de aceite vertical del bloque de cilindros.

Si aparecen burbujas de aire en el agua que llena la camisa de enfriamiento, reemplace el bloque de cilindros.

Compruebe el plano de división del bloque de cilindros con la culata utilizando una regla y un juego de galgas de espesores.

La regla se coloca a lo largo de las diagonales del plano y en el medio en dirección longitudinal y transversal. La tolerancia de planitud no debe exceder los 0,1 mm.

Reparación de cilindros

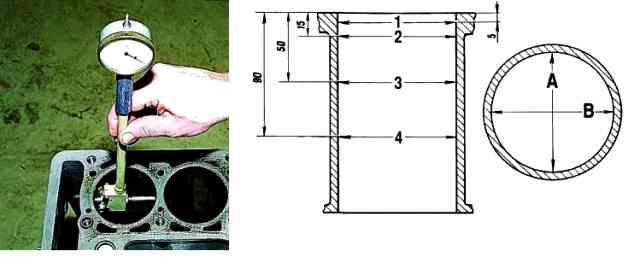

Compruebe si el desgaste de los cilindros supera el máximo permitido: 0,15 mm.

El diámetro del cilindro se mide con un calibre (Fig. 4) en cuatro zonas, tanto en la dirección longitudinal como en la transversal del motor. Se utiliza un micrómetro para poner el medidor interior a cero.

En la zona de la correa 1, los cilindros prácticamente no se desgastan. Por lo tanto, por la diferencia en las mediciones en la primera zona y en las otras, se puede juzgar la cantidad de desgaste del cilindro.

Si el valor de desgaste máximo es superior a 0,15 mm, taladre los cilindros al tamaño de reparación más cercano, dejando un margen de 0,03 mm para el diámetro de bruñido.

Luego, bruñir los cilindros, manteniendo un diámetro tal que al instalar el pistón de reparación seleccionado, la holgura estimada entre este y el cilindro sea de 0,025 a 0,045 mm.

Reemplazo de tapas de extremo

Reemplazo de tapones del canal de aceite:

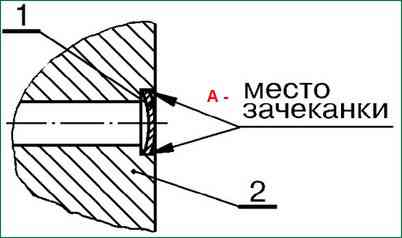

- - taladrar en el centro del taco 1, figuras 5 y 6, un agujero con un diámetro de 4-5 mm;

- - quitar el trozo del bloque 2;

- - desbarbar, limpiar y desengrasar la superficie de asiento debajo del tapón;

- - desengrasar la bujía nueva;

- - aplicar pegamento anaeróbico en la superficie de asiento del bloque de cilindros debajo del tapón (pegamento anaeróbico AN-112);

Al instalar la tapa del extremo 1/01586/01:

- - instalar el tapón 1, (Fig. 5), en el orificio del canal de aceite y volcarlo;

- - perfecto el ajuste del enchufe;

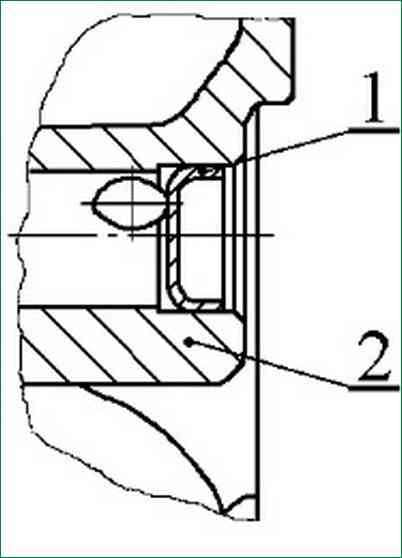

al instalar el enchufe 21083-1002046:

- - instale el tapón 1, (Fig. 6), en el orificio del canal de aceite y presiónelo con un mandril. La profundidad de prensado se garantiza tecnológicamente (mandril 67.7853-9631).

Sustitución de los tapones del sistema de refrigeración:

- - taladre un agujero en el tapón con un diámetro de 6-7 mm a una distancia de 1/4 de su diámetro del borde, como se muestra en la Figura 7;

- - empujar el tapón en el lado diametralmente opuesto al orificio hasta que aparezca un espacio entre la pared interior del bloque de cilindros y el borde del tapón;

- - inserte firmware o una varilla tecnológica en el orificio y retire el tapón del bloque de cilindros;

- - desbarbar, limpiar y desengrasar la superficie de asiento debajo del tapón;

- - desengrasar la bujía nueva;

- - aplicar pegamento anaeróbico en la superficie de asiento del bloque de cilindros debajo del tapón (pegamento anaeróbico AN-112);

- - instale un tapón nuevo (taladro 67.7853-9590 para tapones 00001-0043299-01-0 con un diámetro de 40 mm, mandril 67.7853-9591 para tapones 00001-0043289-01-0 con un diámetro de 25 mm, martillo ).