Приварка петель двери задка

Снимите узлы и детали, препятствующие проведению рихтовочных, сварочных и окрасочных работ

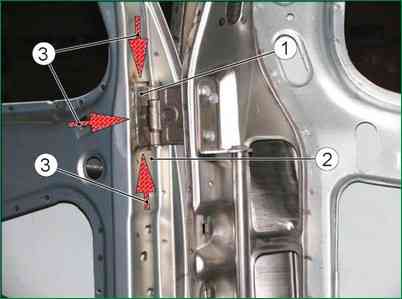

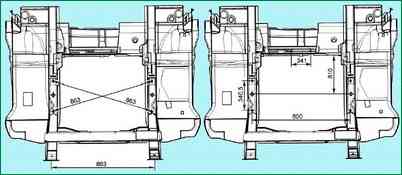

Соберите на левой стойке проема двери задка петли верхнюю 1 (рис. 1) и нижнюю 2 совместно с соединителем 4 петель и закрепите, не затягивая болтами 3.

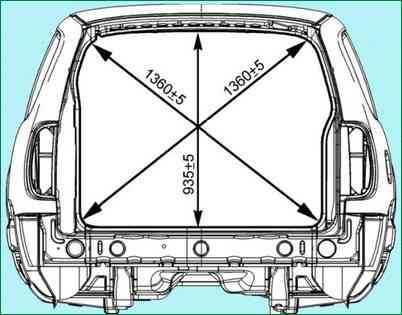

Установите дверь задка в сборе на кузов по месту и выставьте при помощи технологических клиньев по зазорам и выступанию/западанию в соответствии с рис. 2.

Операцию выполняйте с помощником.

Подгоните подвижные (привариваемые) звенья петель к плоскости торца двери по месту через нишу заднего фонаря и затяните болты 3.

Накерните по центру отверстий в подвижных звеньях обеих петель на торце двери точки для сверления отверстий и отметьте чертилкой положение подвижных звеньев.

Просверлите два отверстия диаметром 8,2 мм в торце двери по разметке керном.

Закрепите подвижные звенья петель на двери болтами М8 с гайками и шайбами.

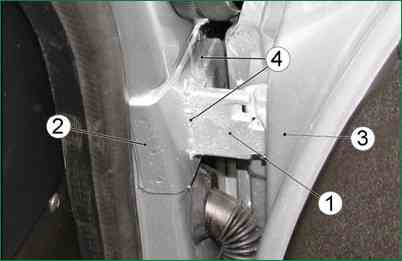

Осторожно, поддерживая снизу, навесьте дверь на кузов, закрепите соединитель и проверьте дверь задка на легкость открывания/закрывания (убедитесь в соосности осей петель).

Отсоедините соединитель 3, и снимите дверь с петлями в сборе с кузова, не нарушая положения подвижных звеньев на стойке двери.

Установите на дверь соединитель 3.

Убедитесь в правильном положении подвижных звеньев на торце двери (по меткам, выполненным чертилкой) и приварите звенья подвижные петель к торцу двери сплошным швом с катетом 3-3,5мм, как показано на рис. 8-142.

Зачистите, сварочные швы и подготовьте отремонтированный участок двери под окраску.

Установите дверь на кузов с окончательной подгонкой по проему, выступанию/западанию и отрегулируйте дверь на легкость открывания/закрывания.

Окрасьте дверь и петли и установите снятые узлы и детали.

Приварка петель боковых дверей

Снимите с автомобиля узлы и детали, препятствующие проведению рихтовочных, сварочных и окрасочных работ на кузове

Снимите дверь с кузова.

Удалите отрезной машиной остатки поврежденного звена 1 петли и зачистите до металла место приварки новой петли на стойке 2 кузова.

Установите дверь боковую с петлями в сборе по месту на кузове и, придерживая ее в закрытом положении, выставьте по проему и по зазорам, в соответствии с рис. 2, при помощи технологических клиньев. Операцию выполняйте с помощником.

Прижимая неподвижное звено 1 петли к стойке 2 (при закрытой двери 3), прихватите петлю к стойке в трех точках по периметру петли. Операцию выполняйте с помощником.

Осторожно, поддерживая дверь снизу, проверьте дверь на легкость открывания/закрывания (убедитесь в соосности осей петель и в соответствии зазоров двери с сопрягаемыми деталями требованиям рис. 2). Операцию выполняйте с помощником.

Снимите дверь и приварите неподвижное звено петли по периметру к стойке кузова сплошным швом 4 с катетом 3-3,5 мм, как показано на рис. 4.

Зачистите, сварочные швы и подготовьте отремонтированный участок кузова под окраску и антикоррозионную обработку.

Установите дверь на кузов с окончательной подгонкой по проему, выступанию/западанию и отрегулируйте дверь на легкость открывания и закрывания.

Окрасьте поврежденные участки лакокрасочного покрытия двери и стойки и проведите антикоррозионную обработку сварочного шва неподвижного звена петли и скрытых полостей стойки.

Установите снятые узлы и детали автомобиля.

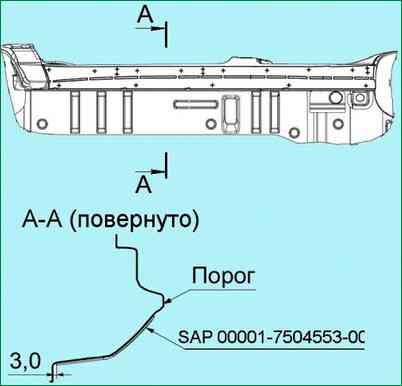

Приварка шпилек крепления облицовки порога

Обезжирьте порог боковины правой или левой кузова уайт-спиритом или другим имеющимся на предприятии обезжиривающим средством.

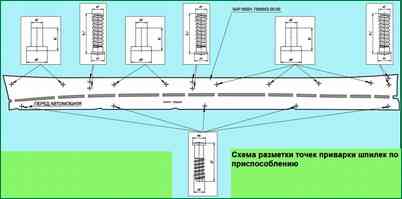

Подготовьте и наложите согласно инструкции по применению приспособление SAP 00001-7504553-00-00 (рис. 5), на порог кузова и выровняйте его по нижней отбортовке как показано на рис. 4.

Закрепите приспособление на кузове липкой лентой, обеспечив плотное прилегание к поверхности кузова.

Внимание: не допускается использовать приспособление с дефектами, влияющими на точность разметки.

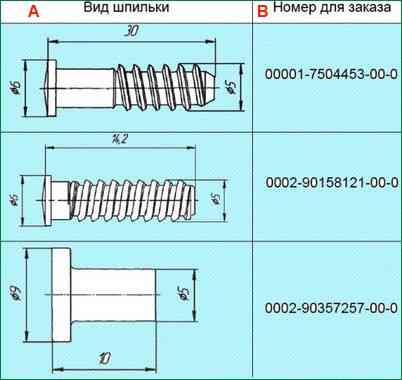

Приварите шпильки (Таблица 1) перпендикулярно плоскости порога согласно разметке тремя точками сварки ориентировочно через 120 градусов по окружности опорной площадки шпилек согласно схеме, рис. 6.

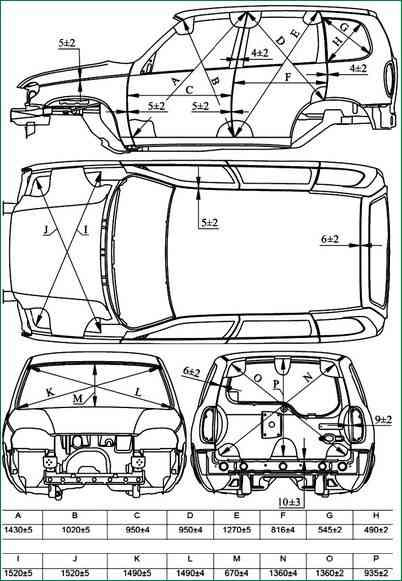

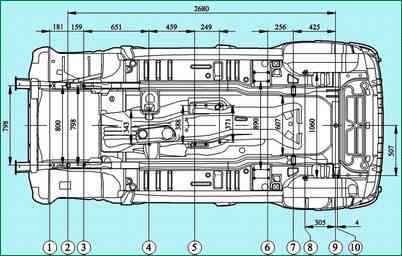

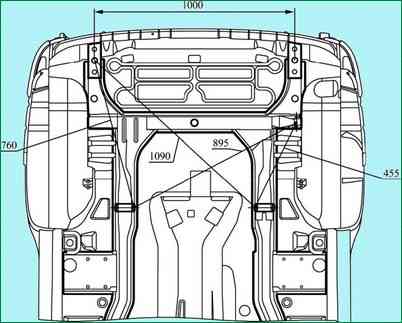

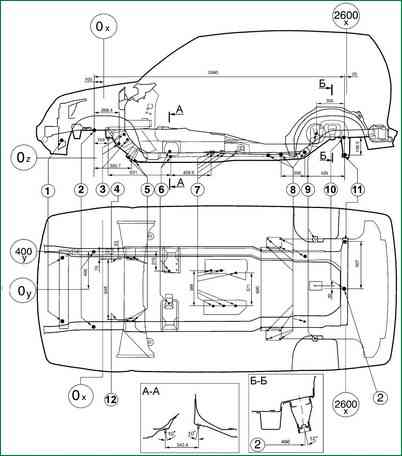

Базовые точки геометрических размеров кузова

Точки крепления двигателя и подвесок: 1; 3 - точки крепления передней подвески; 2 - базовые отверстия диаметром 20 мм; 4 - точки крепления задней опоры силового агрегата; 5 - шесть точек крепления раздаточной коробки; 6 - точки крепления нижних рычагов задней подвески; 7 - оси крепления верхних рычагов задней подвески; 8 - точки крепления задних амортизаторов; 9 - базовое отверстие диаметром 20 мм; 10 - точка крепления поперечной штанги задней подвески

Базовые точки крепления узлов трансмиссии

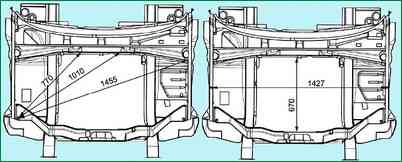

Передняя часть кузова

Задняя часть кузова

Оцинкованный металл

Для деталей, работающих в коррозионно-агрессивной среде, (нижняя часть автомобиля), изготовитель применяет одно или двусторонне оцинкованный металл.

Доля оцинкованных деталей на кузове автомобиля Chevrolet-Niva составляет более 50 процентов (по весу).

На кузове Chevrolet-Niva оцинкованы следующие детали:

- 2123 – 5101024/025 панель пола передняя правая/левая;

- 2123 – 5101034 панель пола средняя;

- 2123 – 5101042 панель пола задняя;

- 2123 – 5101056/057 соединитель порога пола правый/левый;

- 2123 – 5101068/069 соединитель коробки порога пола правый/левый;

- 2123 – 5401092/093 панель боковины внутренняя правая/левая;

- 2123 – 5401102/103 накладка боковины нижняя правая/левая;

- 2123 – 8403024/025 усилитель переднего крыла задний правый/левый;

- 2123 – 8403264/265 брызговик переднего крыла правый/левый;

- 2123 – 8404046/047 надставка заднего крыла правая/левая;

- 2123 – 5401060/061 боковина кузова правая/левая;

- 2123 – 6101014/015 панель передней двери наружная правая/левая;

- 2123 – 6101024/025 панель передней двери внутренняя правая/левая;

- 2123 – 6201014/015 панель задней двери наружная правая/левая;

- 2123 – 6201024/025 панель задней двери внутренняя правая/левая;

- 2123 – 6301014 панель двери задка наружная;

- 2123 – 6301024 панель двери задка внутренняя;

- 2123 – 8403014/015 крыло переднее правое/левое;

- 2123 – 8404014/015 крыло заднее правое/левое.

Оцинкованные листы требуют других методов ремонта, нежели обычные стальные панели:

При сварке оцинкованных панелей в среде защитных газов сварочная точка получается более пористой, чем при сварке обычных стальных панелей. Увеличьте количество сварочных точек на 10 %.

Цинк при сгорании в зоне сварки выделяет вредный газ. Применяйте средства индивидуальной защиты.

Перед нанесением шпатлевки на оцинкованные стальные панели тщательно зашкурьте гладкую оцинкованную поверхность (снимите блеск), чтобы увеличить адгезию шпатлевки к оцинкованному металлу.

При работе с оцинкованными стальными панелями используйте кузовную шпатлевку только на эпоксидной основе.

Правка поврежденного кузова

В эксплуатации часть автомобилей получают повреждения в результате дорожно-транспортных происшествий, при этом нарушается целостность и геометрия лицевых поверхностей, каркаса и основания кузова.

При ремонте таких автомобилей требуется восстановление геометрии точек крепления узлов и агрегатов на основании кузова.

Основные справочные размеры точек крепления узлов и агрегатов автомобиля: 1 - отверстия для установки радиатора; 2 - базовые отверстия 0 20 мм; 3 - крепления рулевого механизма; 4 - привалочная плоскость кронштейна маятникового рычага; 5 - крепления стабилизатора; 6 - крепления задней опоры силового агрегата; 7 - крепления раздаточной коробки; 8 - крепления рычагов задней подвески; 9 - крепления заднего амортизатора; 10 - базовое отверстие; 11- крепления поперечной штанги; 12 - привалочная плоскость рулевого механизма.

Основные справочные размеры для проверки основания кузова показаны на рисунке.

Повреждения кузова по сложности могут быть самыми различными.

Поэтому правила ремонта в каждом отдельном случае должны быть, наиболее подходящими для этих повреждений, при этом необходимо максимально использовать возможности рихтовки поврежденных панелей.

По возможности необходимо избегать замены приварных деталей, чтобы не нарушать заводской комплекс антикоррозионной защиты кузова.

При выполнении кузовного ремонта рекомендуется снимать узлы и детали, препятствующие проведению рихтовочных, сварочных и окрасочных работ, чтобы облегчить измерение, контроль и установку гидравлических и винтовых домкратов для устранения перекосов и повреждений кузова.

Выступание лицевых поверхностей и съемных деталей относительно соседних панелей устраняется их подгонкой и регулировкой.

Ремонт деформированных поверхностей деталей

Ремонт поврежденных деталей кузова производится вытяжкой, рихтовкой, правкой с усадкой металла, вырезкой участков, не поддающихся ремонту, изготовлением ремонтных вставок из выбракованных деталей кузова или листового металла с приданием им формы восстанавливаемой детали.

Деформированные места панелей выправляют, как правило, вручную при помощи специального инструмента (молотков, рычагов, различных оправок) и приспособлений.

Правку с нагревом используют для осаживания (стягивания) сильно растянутых поверхностей панелей.

Для предотвращения ухудшения механических свойств металла панели нагревают до 600–650° С (вишнево-красный цвет). Диаметр нагретого пятна должен быть не более 10–15 мм.

Рихтовку панелей с усадкой металла производите следующим образом:

– угольным электродом сварочного полуавтомата или газовой горелкой нагрейте точки металла от периферии к центру дефектного участка и ударами деревянной киянки или молотка осаживайте нагретые места с обратной стороны осаживаемого участка, используя поддержку или наковальню;

– повторяйте операции нагревания и осаживания металла до получения необходимой поверхности панели.

Неровности на панелях можно выровнять при помощи полиэфирных шпатлевок, термопластика, эпоксидных мастик холодного отвердения и при помощи припоя.

Полиэфирные шпатлевки типа «Хемпропол-П» или ПЭ-0085 образуют надежные соединения с панелями, зачищенными до металла.

Температура в рабочем помещении не должна быть ниже 18° С.

Приготовленную полиэфирную шпатлевку необходимо использовать по времени не более чем за 10 мин. Она окончательно затвердевает через 60 мин после нанесения.

Толщина слоя шпатлевки на обработанной поверхности панели не должна превышать 2 мм.

Термопластик выпускается в виде порошка.

Эластичные свойства, необходимые для нанесения его на металлическую поверхность панели, он приобретает при температуре 150–160° С.

Поверхность, подлежащая заполнению, должна быть тщательно очищена от ржавчины, окалины, старой краски и других загрязнений.

Адгезия термопластика лучше к шероховатой поверхности металла.

Для нанесения термопластика участок, подлежащий выравниванию, нагревают до 170–180° С и наносят первый слой порошка, который укатывают металлическим валиком.

Затем наносят второй слой и так далее до заполнения неровности.

Каждый слой укатывают до получения монолитного слоя пластической массы. После отверждения термопластик обрабатывают рихтовочной пилой.

Припои типа ПОССу 18-2 или ПОССу 25-2 применяются для выравнивания участков, ранее заполненных припоем, наращивания кромок деталей и устранения зазоров.

При значительных повреждениях деталей кузова их заменяют новыми с использованием электродуговой сварки в среде защитных газов.