Heckklappenscharniere schweißen

Entfernen Sie Komponenten und Teile, die Richt-, Schweiß- und Lackierarbeiten verhindern

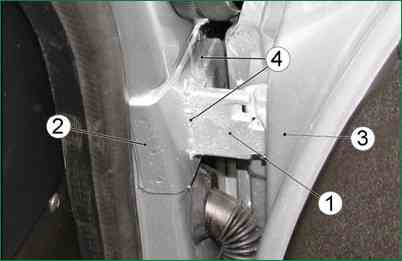

Montieren Sie die oberen 1 (Abb. 1) und unteren 2 Scharniere zusammen mit dem Scharnierverbinder 4 an der linken Säule der Heckklappenöffnung und befestigen Sie sie, ohne die Schrauben 3 festzuziehen.

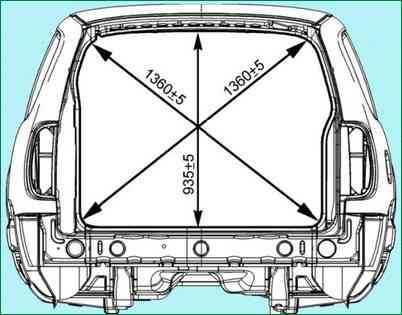

Montieren Sie die Heckklappenbaugruppe an der Karosserie und passen Sie die Lücken und den Vorsprung/Rücksprung mit den Keilen gemäß Abb. an. 2.

Führen Sie den Vorgang mit einem Assistenten durch.

Fügen Sie die beweglichen (geschweißten) Scharnierglieder in der Ebene des Türendes durch die Nische des Rücklichts ein und ziehen Sie die Schrauben fest 3.

Stanzen Sie in die Mitte der Löcher in den beweglichen Gliedern beider Scharniere am Ende der Tür, wo Löcher gebohrt werden sollen, und markieren Sie die Position der beweglichen Glieder mit einer Reißnadel.

Bohren Sie mit einem Kern zwei Löcher mit einem Durchmesser von 8,2 mm in das Ende der Tür gemäß der Markierung.

Befestigen Sie die beweglichen Scharnierverbindungen mit M8-Schrauben, Muttern und Unterlegscheiben an der Tür.

Hängen Sie die Tür vorsichtig von unten abstützend an die Karosserie, befestigen Sie die Verbindung und prüfen Sie, ob sich die Heckklappe leicht öffnen/schließen lässt (achten Sie darauf, dass die Scharnierachsen ausgerichtet sind).

Trennen Sie Stecker 3 und entfernen Sie die Flügeltürbaugruppe von der Karosserie, ohne die Position der beweglichen Verbindungen an der Türsäule zu verändern.

Installieren Sie Anschluss 3 an der Tür.

Stellen Sie sicher, dass sich die beweglichen Scharniere in der richtigen Position am Ende der Tür befinden (gemäß den Markierungen des Anreißers) und schweißen Sie die Scharniere der beweglichen Scharniere mit einer durchgehenden Naht mit a am Ende der Tür an 3-3,5 mm Bein, wie in Abb. gezeigt. 8-142.

Reinigen Sie die Schweißnähte und bereiten Sie den reparierten Bereich der Tür zum Lackieren vor.

Montieren Sie die Tür mit der letzten Lücke an der Karosserie, passen Sie sie über den Vorsprung/die Vertiefung an und stellen Sie die Tür so ein, dass sie sich leicht öffnen/schließen lässt.

Lackieren Sie die Tür und die Scharniere und montieren Sie die entfernten Komponenten und Teile.

Seitentürscharniere schweißen

Entfernen Sie Komponenten und Teile aus dem Auto, die Richt-, Schweiß- und Lackierarbeiten an der Karosserie verhindern

Entfernen Sie die Tür vom Gehäuse.

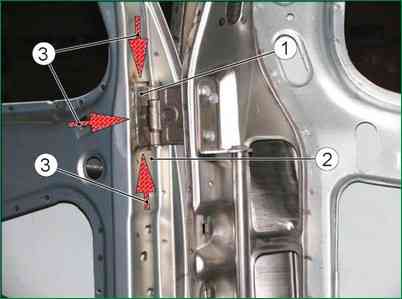

Entfernen Sie die Reste der beschädigten Scharnierverbindung 1 mit einer Schneidemaschine und reinigen Sie die Stelle, an der das neue Scharnier an der Säule 2 der Karosserie angeschweißt wurde, bis aufs Metall.

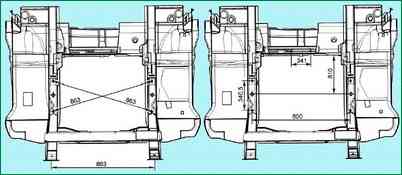

Montieren Sie die Seitentür mit angebrachten Scharnieren am Korpus und richten Sie sie, während Sie sie in der geschlossenen Position halten, entlang der Öffnung und entlang der Lücken gemäß Abb. aus. 2, mit technologischen Keilen. Führen Sie den Vorgang mit einem Assistenten durch.

Während Sie die feste Verbindung 1 des Scharniers gegen Pfosten 2 drücken (bei geschlossener Tür 3), heften Sie das Scharnier an drei Punkten am Umfang des Scharniers am Pfosten fest. Führen Sie den Vorgang mit einem Assistenten durch.

Stützen Sie die Tür vorsichtig von unten ab und prüfen Sie, ob sich die Tür leicht öffnen/schließen lässt (stellen Sie sicher, dass die Scharnierachsen ausgerichtet sind und dass die Abstände der Tür mit den passenden Teilen den Anforderungen in Abb. 2 entsprechen). Führen Sie den Vorgang mit einem Assistenten durch.

Entfernen Sie die Tür und schweißen Sie die feste Scharnierverbindung umlaufend mit einer durchgehenden Naht 4 mit einem 3-3,5 mm dicken Schenkel an die Karosseriesäule, wie in Abb. 4.

Reinigen Sie die Schweißnähte und bereiten Sie den reparierten Karosseriebereich für die Lackierung und Korrosionsschutzbehandlung vor.

Montieren Sie die Tür mit der endgültigen Öffnung an der Karosserie, passen Sie sie in den Vorsprung/Rückstand ein und stellen Sie die Tür so ein, dass sie sich leicht öffnen und schließen lässt.

Lackieren Sie die beschädigten Stellen der Lackierung von Tür und Säule und führen Sie einen Korrosionsschutz durch Bearbeitung der Schweißnaht der festen Verbindung des Scharniers und der verdeckten Hohlräume der Zahnstange.

Bauen Sie die ausgebauten Komponenten und Teile des Fahrzeugs ein.

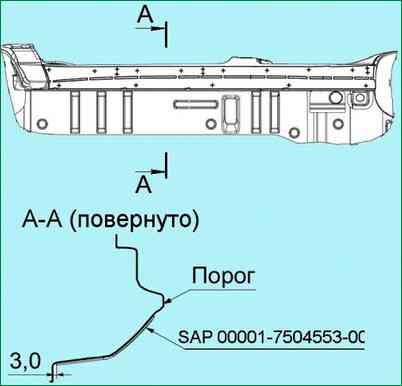

Anschweißen der Bolzen zur Befestigung der Schwellenverkleidung

Entfetten Sie den Schweller der Seitenwand der rechten oder linken Karosserie mit Testbenzin oder einem anderen im Unternehmen erhältlichen Entfettungsmittel.

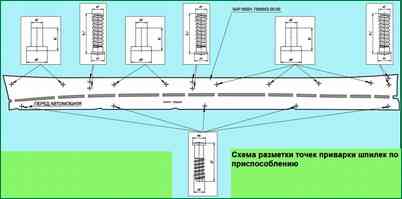

Bereiten Sie das Werkzeug SAP 00001-7504553-00-00 (Abb. 5) gemäß der Gebrauchsanweisung vor, bringen Sie es auf der Schwelle der Karosserie an und richten Sie es am unteren Flansch aus, wie in Abb. gezeigt. 4.

Befestigen Sie die Halterung mit Klebeband am Körper und achten Sie darauf, dass sie eng an der Oberfläche des Körpers anliegt.

Achtung: Es ist nicht gestattet, ein Gerät mit Mängeln zu verwenden, die die Genauigkeit der Markierung beeinträchtigen.

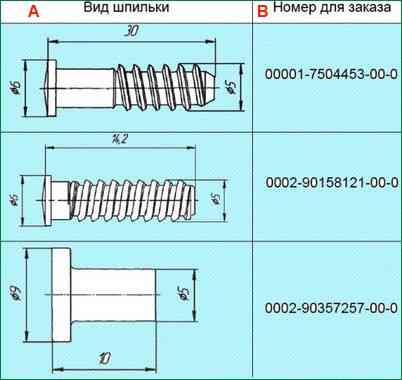

Schweißen Sie die Bolzen (Tabelle 1) senkrecht zur Ebene der Schwelle gemäß der Markierung mit drei Schweißpunkten im Abstand von etwa 120 Grad um den Umfang des Bolzenstützpolsters gemäß dem Diagramm, Abb. 6.

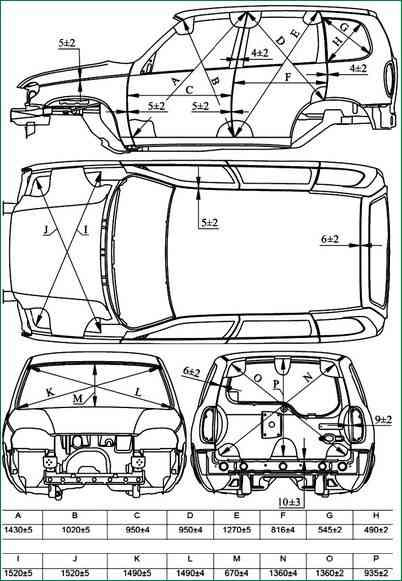

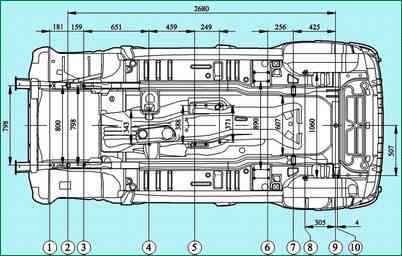

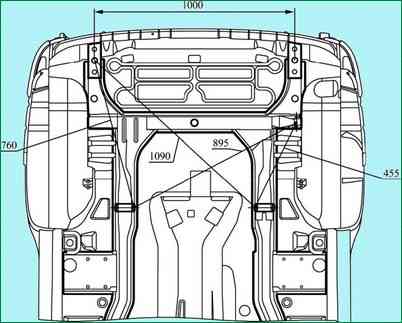

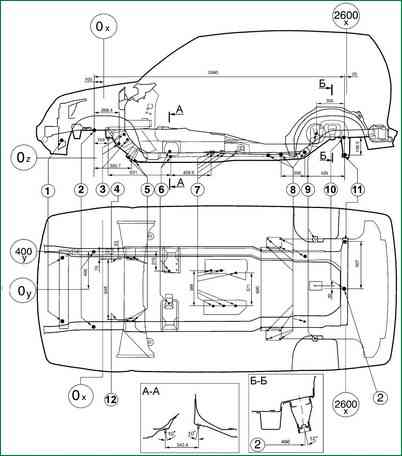

Geometrische Basispunkte des Körpers

Montagepunkte für Motor und Aufhängung: 1; 3 - Befestigungspunkte der Vorderradaufhängung; 2 - Bodenlöcher mit einem Durchmesser von 20 mm; 4 - Befestigungspunkte der hinteren Stütze des Aggregats; 5 - sechs Befestigungspunkte des Verteilergetriebes; 6 - Befestigungspunkte der unteren hinteren Aufhängungsarme; 7 - Befestigungsachsen der oberen Arme der Hinterradaufhängung; 8 - Befestigungspunkte für hintere Stoßdämpfer; 9 - Bodenloch mit einem Durchmesser von 20 mm; 10 – Befestigungspunkt der Querstange der Hinterradaufhängung

Grundlegende Befestigungspunkte für Getriebeeinheiten

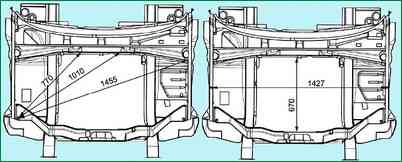

Vorderkörper

Hinterer Körper

Verzinktes Metall

Für Teile, die in einer korrosiven Umgebung eingesetzt werden (der untere Teil des Fahrzeugs), verwendet der Hersteller ein- oder zweiseitig verzinktes Metall.

Der Anteil verzinkter Teile an der Karosserie eines Chevrolet-Niva-Autos beträgt mehr als 50 Prozent (nach Gewicht).

Die folgenden Teile sind an der Chevrolet-Niva-Karosserie verzinkt:

- 2123 - 5101024/025 Bodenblech vorne rechts/links;

- 2123 – 5101034 mittleres Bodenpaneel;

- 2123 - 5101042 hinteres Bodenblech;

- 2123 – 5101056/057 Bodenschwellenverbinder rechts/links;

- 2123 – 5101068/069 rechter/linker Bodenschwellerkastenverbinder;

- 2123 - 5401092/093 Seitenteil innen rechts/links;

- 2123 – 5401102/103 Seitenwandverkleidung unten rechts/links;

- 2123 - 8403024/025 vordere Kotflügelverstärkung hinten rechts/links;

- 2123 - 8403264/265 Kotflügel vorne rechts/links;

- 2123 – 8404046/047 Heckflügelverlängerung rechts/links;

- 2123 - 5401060/061 Karosserieseitenteil rechts/links;

- 2123 – 6101014/015 Vordertürverkleidung außen rechts/links;

- 2123 - 6101024/025 Türverkleidung vorne innen rechts/links;

- 2123 – 6201014/015 Türverkleidung hinten außen rechts/links;

- 2123 - 6201024/025 Türverkleidung hinten innen rechts/links;

- 2123 - 6301014 äußeres Heckklappenblech;

- 2123 - 6301024 inneres Heckklappenblech;

- 2123 - 8403014/015 Kotflügel vorne rechts/links;

- 2123 - 8404014/015 Kotflügel hinten rechts/links.

Verzinkte Bleche erfordern andere Reparaturmethoden als herkömmliche Stahlbleche:

Beim Schweißen von verzinkten Blechen in Schutzgasen ist die Schweißstelle poröser als beim Schweißen von gewöhnlichen Stahlblechen. Erhöhen Sie die Anzahl der Schweißpunkte um 10 %.

Beim Verbrennen in der Schweißzone setzt Zink schädliche Gase frei. Persönliche Schutzausrüstung verwenden.

Bevor Sie Spachtelmasse auf verzinkte Stahlbleche auftragen, schleifen Sie die glatte verzinkte Oberfläche sorgfältig ab (entfernen Sie den Glanz), um die Haftung der Spachtelmasse am verzinkten Metall zu erhöhen.

Verwenden Sie bei Arbeiten an verzinkten Stahlblechen nur Karosseriespachtel auf Epoxidbasis.

Bearbeiten eines beschädigten Körpers

Im Betrieb werden einige Autos durch Verkehrsunfälle beschädigt, während die Integrität und Geometrie der Vorderflächen, des Rahmens und der Karosseriebasis beeinträchtigt wird.

Bei der Reparatur solcher Fahrzeuge ist es notwendig, die Geometrie der Befestigungspunkte von Aggregaten und Baugruppen am Karosserieboden wiederherzustellen.

Die wichtigsten Bezugsmaße der Befestigungspunkte von Bauteilen und Baugruppen des Fahrzeugs: 1 – Löcher für den Einbau eines Kühlers; 2 - Grundlöcher 0 20 mm; 3 - Befestigung des Lenkmechanismus; 4 - Passebene der Pendelarmhalterung; 5 - Stabilisatorhalterungen; 6 - Befestigungen der hinteren Stütze des Aggregats; 7 - Befestigung des Verteilergetriebes; 8 - Befestigung der hinteren Querlenker; 9 - hintere Stoßdämpferhalterungen; 10 - Basisloch; 11- Befestigung der Querstange; 12 - Passebene des Lenkmechanismus.

Die wichtigsten Referenzmaße zur Überprüfung der Körperbasis sind in der Abbildung dargestellt.

Körperschäden können unterschiedlich komplex sein.

Daher sollten die Reparaturregeln im Einzelfall für diese Schäden am besten geeignet sein, wobei die Möglichkeiten zur Begradigung beschädigter Platten maximal ausgenutzt werden müssen.

Wenn möglich, ist es notwendig, den Austausch von geschweißten Teilen zu vermeiden, um den werkseitigen Korrosionsschutzkomplex der Karosserie nicht zu verletzen.

Bei der Durchführung von Karosseriereparaturen wird empfohlen, Komponenten und Teile zu entfernen, die Richt-, Schweiß- und Lackierarbeiten verhindern, um die Messung, Steuerung und Installation von Hydraulik- und Spindelhubgetrieben zu erleichtern und Verformungen und Schäden an der Karosserie zu vermeiden.

Der Überstand von Frontflächen und abnehmbaren Teilen gegenüber angrenzenden Paneelen wird durch deren Montage und Justierung beseitigt.

Reparatur deformierter Oberflächen von Teilen

Die Reparatur beschädigter Karosserieteile erfolgt durch Ziehen, Richten, Richten mit Metallschrumpfung, Ausschneiden nicht reparierbarer Stellen, Anfertigen von Reparatureinsätzen aus aussortierten Karosserieteilen oder Blechen und Formen in die Form eines restaurierten Teils.

Die verformten Stellen der Platten werden in der Regel manuell mit einem Spezialwerkzeug (Hämmer, Hebel, verschiedene Dorne) und Vorrichtungen begradigt.

Wärmerichten wird zum Stauchen (Ziehen) stark gedehnter Plattenoberflächen verwendet.

Um eine Verschlechterung der mechanischen Eigenschaften des Metalls zu verhindern, werden die Platten auf 600–650 °C (kirschrote Farbe) erhitzt. Der Durchmesser der erhitzten Stelle sollte nicht mehr als 10–15 mm betragen.

Richten Sie Platten mit Metallschwund wie folgt aus:

- Erhitzen Sie mit einer Kohlenstoffelektrode eines halbautomatischen Schweißgeräts oder eines Gasbrenners die Metallpunkte vom Rand bis zur Mitte des defekten Bereichs und stoßen Sie die erhitzten Stellen mit Schlägen eines Holzhammers oder Hammers um auf der Kehrseite der Überraschung Teil mit einer Unterlage oder einem Amboss;

- Wiederholen Sie die Vorgänge des Erhitzens und Auftragens des Metalls, bis die gewünschte Plattenoberfläche erreicht ist.

Unregelmäßigkeiten in den Platten können mit Polyesterspachteln, Thermoplasten, kalthärtenden Epoxidspachteln und Löten ausgeglichen werden.

Polyesterfüllstoffe wie „Chempropol-P“ oder PE-0085 bilden zuverlässige Verbindungen mit metallisch gereinigten Platten.

Die Temperatur im Arbeitsraum sollte nicht unter 18°C liegen.

Der vorbereitete Polyesterspachtel darf nicht länger als 10 Minuten verwendet werden. 60 Minuten nach dem Auftragen härtet es endgültig aus.

Die Dicke der Spachtelschicht auf der behandelten Oberfläche der Platte sollte 2 mm nicht überschreiten.

Thermoplast ist in Pulverform erhältlich.

Die für das Auftragen auf die Metalloberfläche der Platte notwendigen elastischen Eigenschaften erhält es bei einer Temperatur von 150-160 °C.

Die zu verspachtelnde Oberfläche muss gründlich von Rost, Zunder, alter Farbe und anderen Verunreinigungen gereinigt werden.

Thermoplast haftet besser auf rauen Metalloberflächen.

Zum Auftragen von Thermoplast wird die zu nivellierende Fläche auf 170–180°C erhitzt und die erste Pulverschicht aufgetragen, die mit einer Metallwalze gerollt wird.

Dann wird eine zweite Schicht aufgetragen und so weiter, bis die Unebenheiten ausgeglichen sind.

Jede Schicht wird gerollt, bis eine monolithische Schicht aus Kunststoffmasse entsteht. Nach dem Aushärten wird der Thermoplast mit einer Richtsäge bearbeitet.

Lote wie POSSu 18-2 oder POSSu 25-2 werden verwendet, um zuvor mit Lot gefüllte Bereiche zu nivellieren, die Kanten von Teilen aufzubauen und Lücken zu beseitigen.

Bei erheblichen Schäden an Körperteilen werden diese durch Lichtbogenschweißen in einer Schutzgasumgebung durch neue ersetzt.