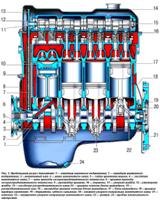

El desmontaje del motor se presenta en el artículo - Desmontaje del motor VAZ-21126

Después del desmontaje, limpie a fondo, enjuague y seque todas las piezas.

Limpie la cabeza del pistón de los depósitos de carbón.

Si el pistón tiene marcas de rozaduras, marcas de quemaduras, rayones profundos, grietas, reemplace el pistón.

Limpie las ranuras de los anillos del pistón.

Limpie los orificios de drenaje de aceite con un alambre adecuado.

Compruebe los espacios entre los anillos y las ranuras del pistón, después de limpiar los anillos de los depósitos de carbón.

Juego nominal, mm:

- 0.04–0.075 - anillo de compresión superior 1;

- 0,03–0,065 - anillo de compresión inferior 2;

- 0.02–0.055 - anillo raspador de aceite 3.

El espacio máximo permitido para todos los anillos es de 0,15 mm.

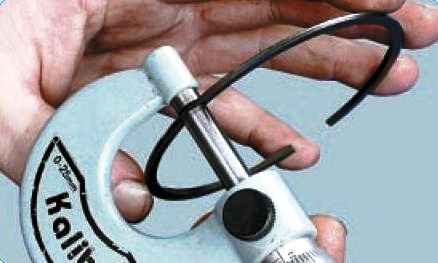

Las holguras más precisas se pueden determinar midiendo los anillos y las ranuras del pistón.

Para hacer esto, mida el grosor de los anillos con un micrómetro en varios lugares alrededor de la circunferencia, luego use un juego de sensores para medir el ancho de las ranuras también en varios lugares alrededor de la circunferencia.

Calcule los espacios promedio (diferencia entre el grosor del anillo y el ancho de la ranura).

Si al menos uno de los espacios excede el máximo permitido, reemplace el pistón con anillos.

Mida los espacios en las cerraduras de los anillos insertando el anillo en un mandril especial.

Si no hay mandril, inserte el anillo en el cilindro en el que funcionó (o funcionará si el anillo es nuevo), deslice el anillo en el cilindro como un mandril para que quede instalado en el cilindro de manera uniforme, sin distorsiones y mida el espacio en el anillo de bloqueo con una galga de espesores.

El espacio nominal debe ser de 0,25 a 0,45 mm, el máximo permitido (debido al desgaste) - 1,0 mm. Si el espacio excede el límite, reemplace el anillo.

Si el espacio es inferior a 0,25 mm, lije con cuidado los extremos del anillo con una lima de aguja.

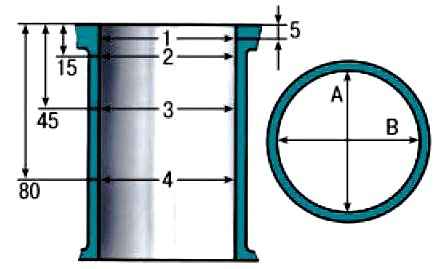

Mida los diámetros del cilindro en dos planos perpendiculares (Fig. 7) (B - a lo largo, A - a través del bloque de cilindros) y en cuatro zonas (1, 2, 3 y 4).

Para esto, necesita un dispositivo especial: un calibrador.

El tamaño nominal del cilindro (ver tabla), la ovalidad y la conicidad no deben exceder los 0,05 mm.

Si el valor máximo de desgaste es superior a 0,15 mm o la ovalidad supera el valor especificado, taladre los cilindros hasta el sobredimensionamiento más cercano de los pistones, dejando un margen de 0,03 mm para el diámetro de bruñido.

Luego bruñir los cilindros, manteniendo un diámetro tal que al instalar el pistón, la holgura estimada entre este y el cilindro sea de 0,025–0,045 mm.

La solución de problemas, el mandrinado y el pulido del bloque deben realizarse en talleres con equipos especiales.

Tamaños nominales de cilindros y pistones

|

clase |

diámetro del cilindro |

diámetro del pistón |

|---|---|---|

|

A |

82.00-82.01 |

81.965-81.975 |

|

B |

82.01-82.02 |

81.985-81.995 |

|

C |

82.02-82.03 |

82.005-82.015 |

|

D |

82.03-82.04 |

─ |

|

E |

82.04-82.05 |

─ |

Compruebe la planitud de la superficie del conector de la culata. Adjunte un calibre (o regla) al plano:

- - en medio de la cuadra;

- -en las direcciones longitudinal y transversal;

- – a lo largo de las diagonales del plano. En cada posición con una galga de espesores plana, determine el espacio entre la regla y el plano. Esta es la desviación del plano. Si la desviación supera los 0,1 mm, reemplace el bloque.

Compruebe las holguras entre pistones y cilindros.

La holgura se define como la diferencia entre los diámetros medidos del pistón y del cilindro. El espacio nominal es de 0,025 a 0,045 mm, el espacio máximo permitido es de 0,15 mm.

Si el espacio no supera los 0,15 mm, puede seleccionar pistones de clases posteriores para que el espacio sea lo más cercano posible al nominal.

Si el espacio supera los 0,15 mm, taladre los cilindros e instale pistones del sobredimensionado adecuado.

Mida el diámetro del pistón a una distancia de 10 mm del borde inferior de la falda en un plano perpendicular al bulón del pistón.

Al reemplazar partes del grupo de bielas y pistones, es necesario seleccionar pistones para cilindros por clase y un grupo por peso, así como bulones para pistones por clase y bielas por peso.

Para hacer coincidir los pistones con los cilindros, calcule el espacio entre ellos.

Para facilitar la selección de pistones para cilindros, se dividen según los diámetros en cinco clases hasta 0,01 mm: A, B, C, D, E (tabla).

Pistones de tamaño nominal de tres clases se suministran como repuestos: A, C, E y dos tamaños de reparación (1er tamaño de reparación - aumentado en 0,4 mm, 2º - en 0,8 mm).

Por peso, los pistones se dividen en tres grupos: normal, aumentado en 5 g y reducido en 5 g.

Se deben instalar pistones del mismo grupo en el motor.

Para pistones sobredimensionados, los recambios se suministran con aros sobredimensionados de 0,4 y 0,8 mm.

En los anillos del primer tamaño de reparación, está grabado el número "40", en el segundo - "80".

Las designaciones de clase de cilindro están grabadas en el plano inferior del bloque (la superficie de contacto del cárter de aceite) frente a cada cilindro.

Los siguientes datos están estampados en la cabeza del pistón:

- 1: clase de pistón por diámetro;

- 2: una flecha que muestra la dirección de instalación del pistón;

- 3: modelo de motor.

Reemplaza los dedos agrietados.

El dedo debe entrar fácilmente en el pistón con la fuerza del pulgar.

Inserte su dedo en el pistón.

Si siente juego al agitar el dedo, reemplace el pistón.

Cuando reemplace un pistón, hágalo coincidir con un dedo de acuerdo con la clase.

Reemplace los anillos rotos y el expansor del anillo de aceite.

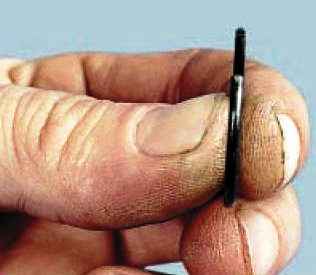

Reemplace los anillos de seguridad rotos o agrietados que sujetan el pasador del pistón.

Los extremos de los anillos de retención deben estar en el mismo plano.

Reemplace los anillos doblados.

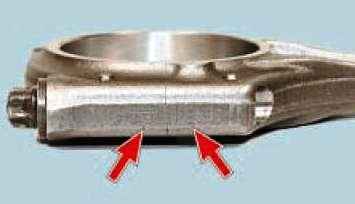

Reemplace las bielas dobladas.

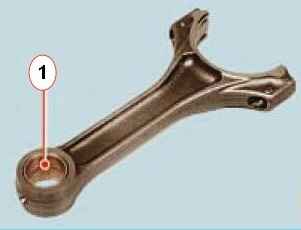

Reemplace la biela si hay muescas y rayones profundos en el manguito 1 de la cabeza superior.

Reemplace la biela si se encuentra durante el desmontaje del motor que los cojinetes de la biela han girado en la biela.

Las bielas se procesan junto con las cubiertas, por lo que no se pueden desmontar.

Inserte su dedo en el extremo superior de la biela.

Si siente juego cuando mueve el dedo, reemplace la biela.

Las bielas con tapas se dividen en clases según la masa de las cabezas superior e inferior.

Se deben instalar bielas de la misma clase en el motor.

La marca de la biela está en la cabeza inferior y en la tapa de la biela.

Si hay rayones profundos, rayones, muescas en las superficies en las que trabajan los sellos, se debe reemplazar el cigüeñal.

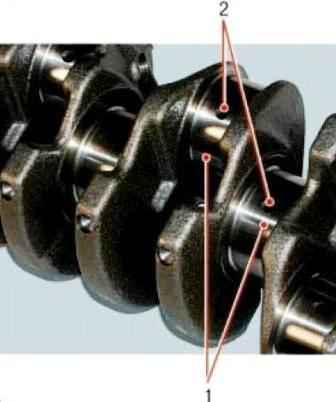

Mida los muñones principal y de biela del cigüeñal.

Diámetros nominales de los muñones del cigüeñal, mm:

- - Indígena - 50.799–50.819;

- - biela - 47.830–47.850. Si el desgaste o la ovalidad de los muñones supera los 0,03 mm, deben esmerilarse al tamaño de reparación más cercano.

Existen cuatro tamaños de reparación con disminución del diámetro de los cuellos, mm:

- - primero - 0.25;

- - segundo - 0,5;

- - tercero - 0,75;

- - cuarto - 1,00.

Si hay desgastes menores, riesgos, rayones en los muñones principales y de biela 1, debe pulirlos al tamaño de reparación más cercano.

Se recomienda realizar este trabajo en un taller especializado.

Después de esmerilar, pula los muñones y mate los bordes afilados de los chaflanes de los canales de aceite 2 con un cono abrasivo.

Enjuague el cigüeñal y sople los conductos de aceite con aire comprimido.

La ovalidad y la conicidad de todos los cuellos después del esmerilado no deben exceder los 0,005 mm. Después de esmerilar los cuellos, instale los revestimientos de tamaño de reparación.

Si hay rayones, marcas y delaminaciones en las superficies de trabajo de los medios anillos de empuje, reemplace los medios anillos.

Está prohibido realizar cualquier trabajo de montaje en los medios anillos.

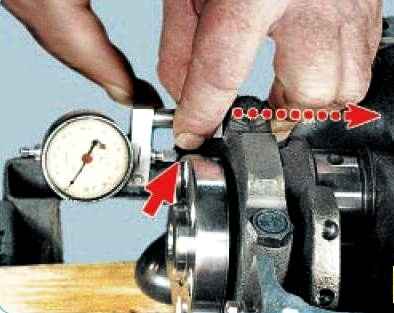

Mida la holgura final del cigüeñal.

Para hacer esto, instale el cigüeñal y las arandelas de empuje en el bloque de cilindros y apriete los pernos que sujetan las tapas de los cojinetes principales.

Instale el indicador de modo que su pata descanse contra la brida del eje.

Aleje el cigüeñal del indicador hasta que se detenga y coloque la aguja del indicador en cero. Deslice el eje en la dirección opuesta.

El indicador mostrará el valor de la ora.

El juego axial nominal del cigüeñal es de 0,06 a 0,26 mm, el máximo permitido es de 0,35 mm.

Si el espacio excede el máximo permitido, reemplace los medios anillos de empuje.

Los medios anillos de repuesto se suministran en dos tamaños: nominal - 2,31–2,36 mm y reparación (aumentada en 0,127 mm) - 2,437–2,487 mm.

Inspeccione la biela y los cojinetes principales. Reemplace los revestimientos con grietas, rozaduras o astillas.

Está prohibido realizar cualquier trabajo de montaje en los liners.

Grosor nominal de los liners, mm:

- -Indígena- 1.824-1.831;

- - biela - 1.723-1.730.

Los liners se suministran como repuestos en cuatro tamaños de reparación, espesor aumentado, mm:

- - primero - por 0,25;

- - segundo - por 0,50;

- - tercero - por 0,75;

- - cuarto - a la 1:00.

Compruebe las holguras entre los semicojinetes principales y los muñones del cigüeñal.

Se recomienda realizar este trabajo en un taller especializado.

Mida los diámetros de los muñones y los cojinetes principales colocando las tapas de los cojinetes en el bloque y ajustándolos al par correcto.

Calcular la brecha.

Huelgos entre cojinetes y muñones del cigüeñal:

- - cojinetes principales (nominal 0,026–0,073 mm, máximo permitido 0,15 mm);

- - cojinetes de biela (nominal 0,02–0,07 mm, máximo permitido 0,1 mm). Si el espacio excede el máximo permitido, el cigüeñal debe rectificarse al siguiente tamaño de reparación.

Al rectificar la biela y los muñones principales del cigüeñal al tamaño de reparación, es necesario colocar el sello apropiado en la primera cara del cigüeñal, por ejemplo, W 0,25 y K 0,25, respectivamente.

Un taller especializado puede medir el descentramiento de los muñones del cigüeñal.

El descentramiento debe ser:

- - muñones principales y superficie de asiento para el engranaje impulsor de la bomba de aceite no más de 0,03 mm;

- - superficie de apoyo para el volante no más de 0,04 mm;

- - superficie de asiento para poleas y sellos no más de 0,05 mm.

Limpia a fondo y enjuaga los conductos de aceite del cigüeñal.

No se recomienda presionar los tapones usted mismo, para ello, póngase en contacto con un taller especializado.

Limpie a fondo las superficies del bloque de cilindros de los restos de juntas viejas.

Inspeccione el bloque cuidadosamente.

Si se encuentran grietas, el bloque debe reemplazarse completo con las tapas de los cojinetes principales.

Compruebe la estanqueidad de la camisa de refrigeración del bloque de cilindros.

Para ello, tape el orificio de la bomba de agua (instalando la bomba con una junta) y vierta anticongelante en la camisa de refrigeración.

Si se nota una fuga en algún lugar, entonces el bloque tiene una fuga y necesita ser reemplazado.

Inspeccione los cilindros.

Si hay rayones, rozaduras, cáscaras y otros defectos en el espejo del cilindro, taladre los cilindros al tamaño de reparación (se recomienda que este trabajo se realice en un taller especializado) o reemplace el bloque de cilindros.

Para varios defectos con una profundidad de más de 0,8 mm, la unidad no puede repararse y debe reemplazarse.

Limpie la carbonilla de la parte superior de los cilindros.

Si se ha formado una correa allí debido al desgaste del cilindro, retírela con un raspador

Comprobar inyectores Para la refrigeración del fondo del pistón y la fuerza de su encaje en los agujeros de las camas del bloque de cilindros.

Después de la detección de fallas y el montaje de las piezas del motor, puede comenzar a ensamblar el motor.

El montaje del motor se presenta en el artículo - Montaje del motor VAZ-21126.