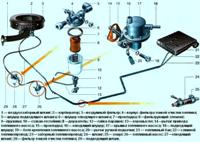

Die Demontage des Motors wird im Artikel „Demontage des VAZ-21126-Motors“ vorgestellt.

Nach der Demontage alle Teile gründlich reinigen, abspülen und trocknen.

Reinigen Sie den Kolbenkopf von Kohlenstoffablagerungen.

Wenn der Kolben Abnutzungsspuren, Brandflecken, tiefe Kratzer oder Risse aufweist, ersetzen Sie den Kolben.

Reinigen Sie die Kolbenringnuten.

Reinigen Sie die Ölablasslöcher mit einem geeigneten Stück Draht.

Überprüfen Sie die Lücken zwischen den Ringen und den Nuten am Kolben, nachdem Sie die Ringe von Kohlenstoffablagerungen befreit haben.

Nennspiel, mm:

- 0,04–0,075 – oberer Kompressionsring 1;

- 0,03–0,065 – unterer Kompressionsring 2;

- 0,02–0,055 - Ölabstreifring 3.

Der maximal zulässige Spalt für alle Ringe beträgt 0,15 mm.

Das genaueste Spiel kann durch Messen der Ringe und Nuten am Kolben ermittelt werden.

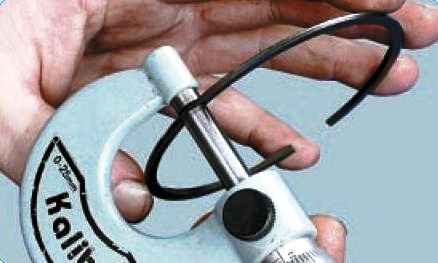

Messen Sie dazu die Dicke der Ringe mit einem Mikrometer an mehreren Stellen des Umfangs und messen Sie dann mit einem Satz Fühler die Breite der Rillen ebenfalls an mehreren Stellen des Umfangs.

Berechnen Sie die durchschnittlichen Lücken (Differenz zwischen Ringdicke und Nutbreite).

Wenn mindestens einer der Lücken den maximal zulässigen Wert überschreitet, ersetzen Sie den Kolben durch Ringe.

Messen Sie die Lücken in den Schlössern der Ringe, indem Sie den Ring in einen speziellen Dorn einführen.

Wenn kein Dorn vorhanden ist, setzen Sie den Ring in den Zylinder ein, in dem er funktioniert hat (oder funktioniert, wenn der Ring neu ist), und schieben Sie den Ring wie einen Dorn in den Zylinder, sodass er gleichmäßig und ohne eingebaut ist Verzerrungen und messen Sie den Spalt im Ringschloss mit einer Fühlerlehre.

Der Nennspalt sollte 0,25–0,45 mm betragen, der maximal zulässige Spalt (aufgrund von Verschleiß) beträgt 1,0 mm. Wenn der Spalt den Grenzwert überschreitet, ersetzen Sie den Ring.

Wenn der Spalt weniger als 0,25 mm beträgt, schleifen Sie die Enden des Rings vorsichtig mit einer Nadelfeile ab.

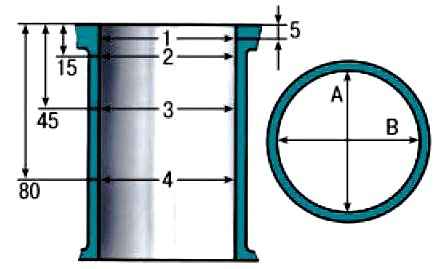

Messen Sie die Durchmesser des Zylinders in zwei senkrechten Ebenen (Abb. 7) (B – entlang, A – quer zum Zylinderblock) und in vier Zonen (1, 2, 3 und 4).

Dazu benötigen Sie ein spezielles Gerät – einen Messschieber.

Nennzylindergröße (siehe Tabelle), Ovalität und Konizität sollten 0,05 mm nicht überschreiten.

Wenn der maximale Verschleißwert mehr als 0,15 mm beträgt oder die Ovalität den angegebenen Wert überschreitet, bohren Sie die Zylinder auf das nächste Übermaß der Kolben auf und lassen Sie dabei eine Toleranz von 0,03 mm für den Hondurchmesser.

Dann werden die Zylinder gehont und dabei ein solcher Durchmesser beibehalten, dass beim Einbau des Kolbens das geschätzte Spiel zwischen ihm und dem Zylinder 0,025–0,045 mm beträgt.

Fehlerbehebung, Bohren und Honen des Blocks sollten in Werkstätten mit Spezialausrüstung durchgeführt werden.

Nenngrößen von Zylindern und Kolben

|

Klasse |

Zylinderdurchmesser |

Kolbendurchmesser |

|---|---|---|

|

A |

82,00-82,01 |

81.965-81.975 |

|

B |

82.01-82.02 |

81.985-81.995 |

|

C |

82.02-82.03 |

82.005-82.015 |

|

D |

82.03-82.04 |

─ |

|

E |

82.04-82.05 |

─ |

Überprüfen Sie die Ebenheit der Oberfläche des Zylinderkopfanschlusses. Befestigen Sie einen Messschieber (oder ein Lineal) am Hobel:

- - in der Mitte des Blocks;

- -in Längs- und Querrichtung;

- – entlang der Diagonalen der Ebene. Bestimmen Sie in jeder Position mit einer flachen Fühlerlehre den Abstand zwischen Lineal und Hobel. Dies ist die Abweichung von der Ebene. Wenn die Abweichung mehr als 0,1 mm beträgt, ersetzen Sie den Block.

Überprüfen Sie das Spiel zwischen Kolben und Zylinder.

Das Spiel ist definiert als die Differenz zwischen den gemessenen Kolben- und Zylinderdurchmessern. Der Nennspalt beträgt 0,025–0,045 mm, der maximal zulässige Spalt beträgt 0,15 mm.

Wenn der Spalt 0,15 mm nicht überschreitet, können Sie Kolben aus nachfolgenden Klassen auswählen, damit der Spalt möglichst nahe am Nennwert liegt.

Wenn der Spalt 0,15 mm überschreitet, bohren Sie die Zylinder auf und bauen Sie Kolben mit der entsprechenden Übergröße ein.

Messen Sie den Kolbendurchmesser in einem Abstand von 10 mm von der Unterkante des Schafts in einer Ebene senkrecht zum Kolbenbolzen.

Beim Austausch von Teilen der Pleuel- und Kolbengruppe müssen Kolben für Zylinder nach Klasse und eine Gruppe nach Gewicht sowie Kolbenbolzen für Kolben nach Klasse und Pleuel nach Gewicht ausgewählt werden.

Um die Kolben den Zylindern zuzuordnen, berechnen Sie den Abstand zwischen ihnen.

Um die Auswahl der Kolben für Zylinder zu erleichtern, werden sie je nach Durchmesser in fünf Klassen bis 0,01 mm eingeteilt: A, B, C, D, E (Tabelle).

Als Ersatzteile werden Kolben der Nenngröße von drei Klassen geliefert: A, C, E und zwei Reparaturgrößen (1. Reparaturgröße - um 0,4 mm erhöht, 2. - um 0,8 mm).</p >

Nach Gewicht werden die Kolben in drei Gruppen eingeteilt: normal, um 5 g erhöht und um 5 g reduziert.

Kolben derselben Gruppe müssen am Motor installiert sein.

Für übergroße Kolben werden Ersatzteile mit um 0,4 und 0,8 mm übergroßen Ringen geliefert.

Auf den Ringen der 1. Reparaturgröße ist die Zahl „40“ eingraviert, auf dem 2. - „80“.

Zylinderklassenbezeichnungen sind auf der unteren Ebene des Blocks (der Passfläche für die Ölwanne) gegenüber jedem Zylinder eingraviert.

Die folgenden Daten sind auf dem Kolbenkopf eingeprägt:

- 1 – Kolbenklasse nach Durchmesser;

- 2 – ein Pfeil, der die Richtung der Kolbeninstallation anzeigt;

- 3 – Motormodell.

Gebrochene Finger ersetzen.

Der Finger sollte mit der Kraft des Daumens leicht in den Kolben eindringen können.

Führen Sie Ihren Finger in den Kolben ein.

Wenn Sie beim Schütteln des Fingers Spiel spüren, ersetzen Sie den Kolben.

Wenn Sie einen Kolben austauschen, passen Sie ihn entsprechend der Klasse mit einem Finger an.

Gebrochene Ringe und Ölring-Expander ersetzen.

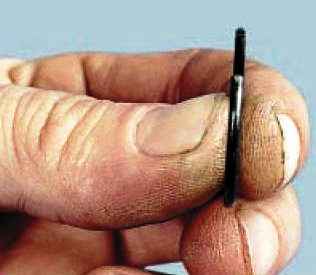

Ersetzen Sie alle gebrochenen oder gerissenen Sicherungsringe, die den Kolbenbolzen halten.

Die Enden der Sicherungsringe müssen in derselben Ebene liegen.

Verbogene Ringe ersetzen.

Verbogene Pleuel ersetzen.

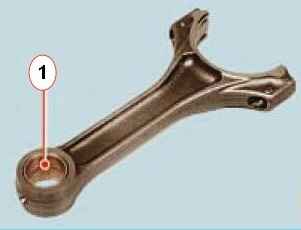

Ersetzen Sie die Pleuelstange, wenn Riefen und tiefe Kratzer in der Hülse 1 des oberen Kopfes vorhanden sind.

Ersetzen Sie die Pleuelstange, wenn bei der Demontage des Motors festgestellt wird, dass sich die Pleuellager in der Pleuelstange gedreht haben.

Die Pleuel werden zusammen mit den Abdeckungen verarbeitet und können daher nicht demontiert werden.

Führen Sie Ihren Finger in das obere Ende der Pleuelstange ein.

Wenn Sie beim Bewegen Ihres Fingers Spiel spüren, tauschen Sie die Pleuelstange aus.

Pleuelstangen mit Kappen werden entsprechend der Masse des oberen und unteren Kopfes in Klassen eingeteilt.

Im Motor müssen Pleuel gleicher Klasse verbaut sein.

Die Pleuelmarkierung befindet sich am unteren Kopf und an der Pleuelkappe.

Wenn sich auf den Oberflächen, auf denen die Dichtungen arbeiten, tiefe Kratzer, Kratzer oder Kerben befinden, muss die Kurbelwelle ausgetauscht werden.

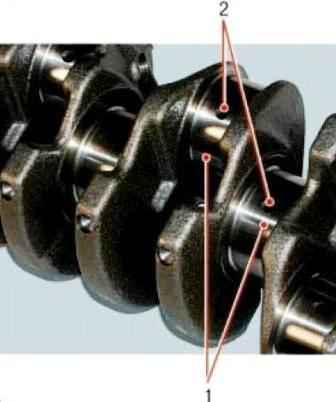

Messen Sie die Haupt- und Pleuelzapfen der Kurbelwelle.

Nenndurchmesser der Kurbelwellenzapfen, mm:

- - Indigene – 50.799–50.819;

- - Pleuel - 47.830–47.850. Wenn der Verschleiß oder die Ovalität der Zapfen mehr als 0,03 mm beträgt, müssen diese auf das nächstgelegene Reparaturmaß geschliffen werden.

Es gibt vier Reparaturgrößen mit einer Verringerung des Halsdurchmessers, mm:

- - zuerst - 0,25;

- - Sekunde - 0,5;

- - Drittel - 0,75;

- - Viertel - 1,00.

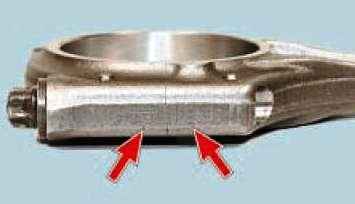

Wenn sich an den Haupt- und Pleuelzapfen 1 kleinere Abnutzungserscheinungen, Risse oder Kratzer befinden, müssen Sie diese auf die nächstgelegene Reparaturgröße schleifen.

Es wird empfohlen, diese Arbeiten in einer Fachwerkstatt durchführen zu lassen.

Polieren Sie nach dem Schleifen die Lagerzapfen und stumpfen Sie die scharfen Kanten der Fasen der Ölkanäle 2 mit einem Schleifkegel ab.

Spülen Sie die Kurbelwelle und blasen Sie die Ölkanäle mit Druckluft aus.

Die Ovalität und Konizität aller Hälse sollte nach dem Schleifen 0,005 mm nicht überschreiten. Installieren Sie nach dem Schleifen der Hälse die Reparatur-Größenauskleidungen.

Wenn auf den Arbeitsflächen der Druckhalbringe Kratzer, Flecken und Abblätterungen vorhanden sind, tauschen Sie die Halbringe aus.

An den Halbringen dürfen keine Montagearbeiten vorgenommen werden.

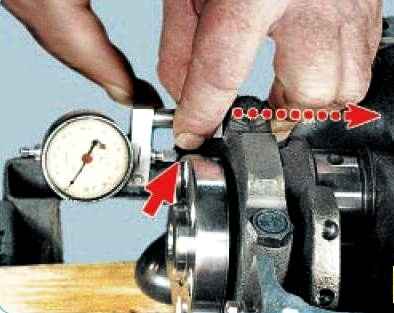

Messen Sie das Endspiel der Kurbelwelle.

Bauen Sie dazu die Kurbelwelle und die Anlaufscheiben in den Zylinderblock ein und ziehen Sie die Schrauben fest, mit denen die Hauptlagerdeckel befestigt sind.

Montieren Sie den Anzeiger so, dass sein Bein am Wellenflansch anliegt.

Bewegen Sie die Kurbelwelle bis zum Anschlag von der Anzeige weg und stellen Sie die Zeigernadel auf Null. Schieben Sie die Welle in die entgegengesetzte Richtung.

Der Indikator zeigt den Wert an ora.

Das nominale Axialspiel der Kurbelwelle beträgt 0,06–0,26 mm, der maximal zulässige Wert beträgt 0,35 mm.

Wenn der Spalt den maximal zulässigen Wert überschreitet, ersetzen Sie die Druckhalbringe.

Die Ersatzhalbringe werden in zwei Größen geliefert: nominal – 2,31–2,36 mm und Reparatur (um 0,127 mm erhöht) – 2,437–2,487 mm.

Überprüfen Sie die Pleuelstange und die Hauptlager. Ersetzen Sie Liner mit Rissen, Schrammen oder Absplitterungen.

Es ist verboten, an den Linern Montagearbeiten vorzunehmen.

Nenndicke der Liner, mm:

- -Indigenous- 1.824-1.831;

- - Pleuelstange - 1.723-1.730.

Die Liner werden als Ersatzteile in vier Reparaturgrößen geliefert, erhöhte Dicke, mm:

- - zuerst - um 0,25;

- - Sekunde - um 0,50;

- - Drittel - um 0,75;

- - vierter - um 1.00.

Überprüfen Sie das Spiel zwischen den Hauptlagerschalen und den Kurbelwellenzapfen.

Es wird empfohlen, diese Arbeiten in einer Fachwerkstatt durchführen zu lassen.

Messen Sie die Durchmesser der Zapfen und Hauptlager, indem Sie die Lagerdeckel auf den Block setzen und sie mit dem richtigen Drehmoment festziehen.

Berechnen Sie die Lücke.

Lücken zwischen Lagern und Kurbelwellenzapfen:

- - Hauptlager (nominal 0,026–0,073 mm, maximal zulässig 0,15 mm);

- – Pleuellager (nominal 0,02–0,07 mm, maximal zulässig 0,1 mm). Wenn der Spalt das maximal zulässige Maß überschreitet, muss die Kurbelwelle auf das nächste Reparaturmaß geschliffen werden.

Beim Nachschleifen der Pleuelstange und der Hauptzapfen der Kurbelwelle auf das Reparaturmaß ist es notwendig, den entsprechenden Stempel auf der ersten Wange der Kurbelwelle anzubringen, zum Beispiel W 0,25 bzw. K 0,25.

Eine Fachwerkstatt kann den Rundlauf der Kurbelwellenzapfen messen.

Der Rundlauf sollte sein:

- – Hauptzapfen und Sitzfläche für das Antriebsrad der Ölpumpe nicht größer als 0,03 mm;

- - Auflagefläche für das Schwungrad nicht größer als 0,04 mm;

- - Sitzfläche für Riemenscheiben und Dichtungen nicht größer als 0,05 mm.

Reinigen und spülen Sie die Ölkanäle der Kurbelwelle gründlich.

Es wird nicht empfohlen, die Stecker selbst herauszudrücken. Wenden Sie sich hierzu an eine Fachwerkstatt.

Reinigen Sie die Oberflächen des Zylinderblocks gründlich von Resten alter Dichtungen.

Untersuchen Sie den Block sorgfältig.

Wenn Risse festgestellt werden, muss der Block komplett mit Hauptlagerdeckeln ersetzt werden.

Überprüfen Sie die Dichtheit des Zylinderblock-Kühlmantels.

Verschließen Sie dazu das Loch für die Wasserpumpe (indem Sie die Pumpe mit einer Dichtung einbauen) und gießen Sie Frostschutzmittel in den Kühlmantel.

Wenn an irgendeiner Stelle ein Leck erkennbar ist, ist der Block undicht und muss ersetzt werden.

Inspizieren Sie die Zylinder.

Wenn der Zylinderspiegel Kratzer, Schrammen, Schalen und andere Mängel aufweist, bohren Sie die Zylinder auf das Reparaturmaß auf (es wird empfohlen, diese Arbeiten in einer Fachwerkstatt durchführen zu lassen) oder ersetzen Sie den Zylinderblock.

Bei verschiedenen Defekten mit einer Tiefe von mehr als 0,8 mm kann das Gerät nicht repariert werden und muss ausgetauscht werden.

Reinigen Sie den Kohlenstoff von der Oberseite der Zylinder.

Wenn sich dort aufgrund von Zylinderverschleiß ein Riemen gebildet hat, entfernen Sie ihn mit einem Schaber

Auf Einspritzdüsen prüfen Zur Kühlung des Kolbenbodens und zur Festigkeit ihres Sitzes in den Löchern der Zylinderblockbetten.

Nach der Fehlererkennung und dem Einbau der Motorteile können Sie mit dem Zusammenbau des Motors beginnen.

Die Motormontage wird im Artikel „Montage des VAZ-21126-Motors“ vorgestellt.