Розбір двигуна представлений у статті – Розбирання двигуна ВАЗ-21126

Після розбирання ретельно очистіть, промийте та просушіть усі деталі.

Очистіть головку поршня від нагару.

Якщо на поршні є задираки, сліди прогару, глибокі подряпини, тріщини, замініть поршень.

Прочистіть канавки під поршневі кільця.

Прочистіть отвори для стікання масла відповідним шматком дроту.

Перевірте зазори між кільцями та канавками на поршні, попередньо очистивши кільця від нагару.

Номінальний зазор, мм:

- 0,04–0,075 – верхнє компресійне кільце 1;

- 0,03–0,065 – нижнє компресійне кільце 2;

- 0,02–0,055 – маслознімне кільце 3.

Вкрай допустимий зазор для всіх кілець 0,15 мм.

Найбільш точно зазори можна визначити заміром кілець і канавок на поршні.

Для цього заміряйте мікрометром товщину кілець у кількох місцях по колу, потім за допомогою набору щупів заміряйте ширину канавок також у кількох місцях по колу.

Обчисліть середні значення зазорів (різниця між товщиною кільця та шириною канавки).

Якщо хоча б один із зазорів перевищує гранично допустимий, замініть поршень з кільцями.

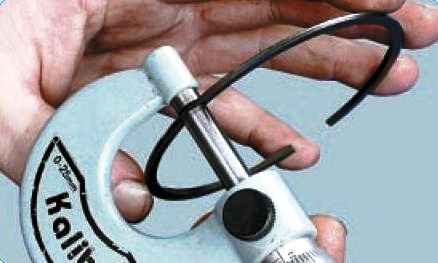

Виміряйте зазори в замках кілець, вставивши кільце в спеціальну оправку.

При відсутності оправки вставте кільце в циліндр, в якому воно працювало (або буде працювати, якщо кільце нове), просуньте поршнем як оправкою кільце в циліндр, щоб воно встановилося в циліндрі рівно, без перекосів і виміряйте щупом зазор у замку кільця.

Номінальний зазор повинен бути 0,25–0,45 мм, гранично допустимий (внаслідок зношування) – 1,0 мм. Якщо зазор перевищує допустимий, замініть кільце.

Якщо зазор менший за 0,25 мм, акуратно сточіть надфілем торці кільця.

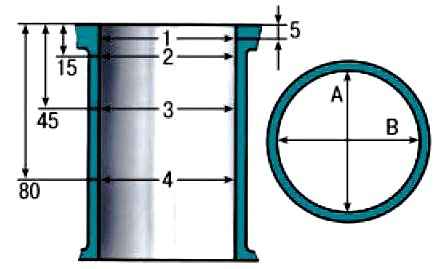

Виміряйте діаметри циліндра у двох перпендикулярних площинах (рис. 7) (В — вздовж, А — упоперек блоку циліндрів) та в чотирьох поясах (1, 2, 3 та 4).

Для цього потрібен спеціальний прилад — нутромір.

Номінальний розмір циліндра (див. таблицю), овальність та конусність не повинні перевищувати 0,05 мм.

Якщо максимальне значення зносу більше 0,15 мм або овальність перевищує вказане значення, розточіть циліндри до найближчого ремонтного розміру поршнів, залишивши припуск 0,03 мм на діаметр під хонінгування.

Потім відхонінгуйте циліндри, витримуючи такий діаметр, щоб при установці поршня розрахунковий зазор між ним і циліндром був 0,025–0,045 мм.

Дефектування, розточування та хонінгування блоку проводите в майстернях, що мають спеціальне обладнання.

Номінальні розміри циліндрів та поршнів

|

клас |

діаметр циліндра |

діаметр поршня |

|---|---|---|

|

A |

82.00-82,01 |

81,965-81,975 |

|

B |

82,01-82,02 |

81,985-81,995 |

|

C |

82,02-82,03 |

82,005-82,015 |

|

D |

82,03-82,04 |

─ |

|

E |

82,04-82,05 |

─ |

Перевірте відхилення від площини поверхні роз'єму блоку з головкою циліндрів. Прикладіть штангенциркуль (або лінійку) до площини:

- – у середині блоку;

- – у поздовжньому та поперечному напрямках;

- – за діагоналями площини. У кожному положенні плоским щупом визначте проміжок між лінійкою і площиною. Це і є відхилення від площини. Якщо відхилення перевищує 0,1 мм, замініть блок.

Перевірте зазори між поршнями та циліндрами.

Зазор визначається як різниця між вимірюваними діаметрами поршня та циліндра. Номінальний зазор дорівнює 0,025–0,045 мм, гранично допустимий – 0,15 мм.

Якщо зазор не перевищує 0,15 мм, можна підібрати поршні з наступних класів, щоб зазор був якомога ближче до номінального.

Якщо зазор перевищує 0,15 мм, розточіть циліндри та встановіть поршні відповідного ремонтного розміру.

Виміряйте діаметр поршня на відстані 10 мм від нижнього краю спідниці в площині, перпендикулярній до поршневого пальця.

При заміні деталей шатунно-поршневої групи необхідно підібрати поршні до циліндрів за класом та однієї групи за масою, а також поршневі пальці до поршня за класом та шатуни за масою.

Для підбору поршнів до циліндрів обчисліть проміжок між ними.

Для зручності підбору поршнів до циліндрів їх ділять залежно від діаметрів на п'ять класів через 0,01 мм: A, B, C, D, E (таблиця).

У запасні частини постачають поршні номінального розміру трьох класів: A, C, E та двох ремонтних розмірів (1-й ремонтний розмір — збільшений на 0,4 мм, 2-й — на 0,8 мм).

За масою поршні розбиті на три групи: нормальну, збільшену на 5 г та зменшену на 5 г.

На двигун повинні бути встановлені поршні однієї групи.

Для поршнів ремонтних розмірів у запчастини постачають кільця ремонтних розмірів, збільшених на 0,4 та 0,8 мм.

На кільцях 1-го ремонтного розміру вибито число «40», 2-го – «80».

Позначення класу циліндрів вибито на нижній площині блоку (привалкова поверхня під масляний картер) навпроти кожного циліндра.

На днищі поршня вибиті такі дані:

- 1 – клас поршня за діаметром;

- 2 – стрілка, що показує напрямок установки поршня;

- 3 –модель двигуна.

Пальці з тріщинами замініть.

Палець повинен легко входити в поршень від зусилля великого пальця руки.

Вставте палець у поршень.

Якщо при похитуванні пальця відчувається люфт, замініть поршень.

При заміні поршня підберіть до нього палець за класом.

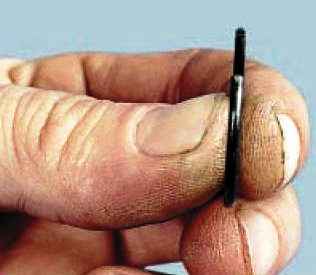

Замініть зламані кільця та розширювач олійного кільця.

Замініть зламані або тріснуті стопорні кільця, що утримують поршневий палець.

Кінці стопорних кілець повинні знаходитися в одній площині.

Погнуті кільця замініть.

Замініть погнуті шатуни.

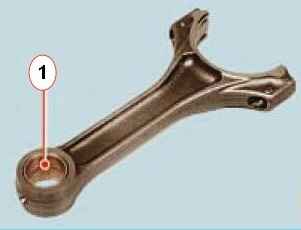

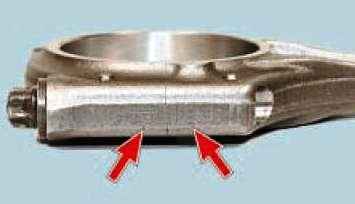

Замініть шатун, якщо у втулці 1 верхньої головки є задираки та глибокі подряпини.

Замініть шатун, якщо під час розбирання двигуна виявлено, що шатунні вкладиші перевірилися в шатуні.

Шатуни обробляють разом із кришками, тому їх не можна розукомплектовувати.

Вставте палець у верхню головку шатуна.

Якщо при похитуванні пальця відчувається люфт, замініть шатун.

Шатуни у зборі з кришками по масі верхньої та нижньої головок поділені на класи.

У двигун повинні бути встановлені шатуни одного класу.

Маркування шатуна нанесено на нижній головці та кришці шатуна.

Якщо на поверхнях, на яких працюють сальники, є глибокі ризики, подряпини, вибоїни, колінчастий вал необхідно замінити.

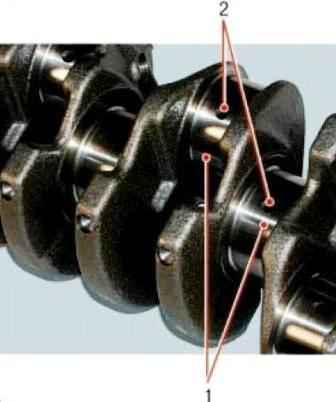

Виміряйте корінні та шатунні шийки колінчастого валу.

Номінальні діаметри шийок колінчастого валу, мм:

- – корінних – 50,799–50,819;

- - шатунних - 47,830-47,850. Якщо зношування або овальність шийок перевищує 0,03 мм, потрібно прошліфувати їх до найближчого ремонтного розміру.

Існує чотири ремонтні розміри із зменшенням діаметра шийок, мм:

- – перший – 0,25;

- – другий – 0,5;

- – третій – 0,75;

- – четвертий – 1,00.

Якщо на корінних та шатунних шийках 1 є незначні задираки, ризики, подряпини, потрібно прошліфувати їх до найближчого ремонтного розміру.

Цю роботу рекомендується виконувати у спеціалізованій майстерні.

Після шліфування відполіруйте шийки та притупіть гострі кромки фасок масляних каналів 2 абразивним конусом.

Промийте колінчастий вал і продуйте масляні канали стисненим повітрям.

Овальність та конусність усіх шийок після шліфування не повинні перевищувати 0,005 мм. Після шліфування шийок встановіть вкладки ремонтних розмірів.

Якщо на робочих поверхнях завзятих напівкілець є задираки, ризики та відшарування, замініть півкільця.

На півкільцях забороняється проводити будь-які підгоночні роботи.

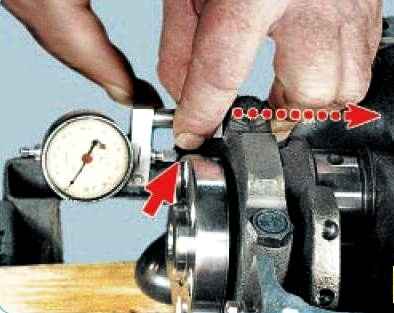

Виміряйте осьовий зазор колінчастого валу.

Для цього встановіть колінчастий вал і завзяті півкільця в блок циліндрів і затягніть болти кріплення кришок корінних підшипників.

Встановіть індикатор так, щоб його ніжка упиралася у фланець валу.

Посуньте колінчастий вал від індикатора до упору та встановіть стрілку індикатора на нуль. Посуньте вал у зворотний бік.

Індикатор покаже величину зазкрича.

Номінальний осьовий зазор колінчастого валу 0,06–0,26 мм, гранично допустимий – 0,35 мм.

Якщо зазор перевищує гранично допустимий, замініть наполегливі півкільця.

У запчастини поставляються завзяті півкільця двох розмірів: номінального – 2,31–2,36 мм та ремонтного (збільшеного на 0,127 мм) – 2,437–2,487 мм.

Огляньте шатунні та корінні вкладиші. Замініть вкладки з тріщинами, задирками, фарбуванням.

На вкладишах забороняється проводити будь-які підгоночні роботи.

Номінальна товщина вкладишів, мм:

- – корінних – 1,824–1,831;

- – шатунних – 1,723–1,730.

Вкладиші поставляються в запасні частини чотирьох ремонтних розмірів, збільшеної товщини, мм:

- - перший - на 0,25;

- - другий - на 0,50;

- – третій – на 0,75;

- – четвертий – на 1,00.

Перевірте зазори між вкладками корінних підшипників і шийками колінчастого валу.

Цю роботу рекомендується виконувати у спеціалізованій майстерні.

Виміряйте діаметри шийок і корінних підшипників, встановивши кришки з вкладишами на блок і затягнувши їх з відповідними моментами.

Обчисліть проміжок.

Зазори між вкладками та шийками колінчастого валу:

- – корінні підшипники (номінальний 0,026–0,073 мм, гранично допустимий 0,15 мм);

- - шатунні підшипники (номінальний 0,02-0,07 мм, гранично допустимий 0,1 мм). Якщо зазор перевищує гранично допустимий, колінчастий вал необхідно прошліфувати під наступний ремонтний розмір.

При перешліфуванні шатунних та корінних шийок колінчастого валу на ремонтний розмір на першій щоці колінчастого валу необхідно поставити відповідне тавро, наприклад Ш 0,25 та К 0,25 відповідно.

У спеціалізованій майстерні можна виміряти биття шийок колінчастого валу.

Биття має становити:

- – корінні шийки та посадкова поверхня під провідну шестерню масляного насоса не більше 0,03 мм;

- – посадкова поверхня під маховик не більше 0,04 мм;

- – посадкова поверхня під шківи та сальники не більше 0,05 мм.

Ретельно прочистіть та промийте масляні канали колінчастого валу.

Не рекомендується випресовувати заглушки самостійно, для цього зверніться до спеціалізованої майстерні.

Ретельно очистіть поверхні блоку циліндрів від залишків старих ущільнювальних прокладок.

Уважно огляньте блок.

Якщо ви виявите тріщини, блок треба замінити в зборі з кришками корінних підшипників.

Перевірте герметичність сорочки охолодження блоку циліндрів.

Для цього заглушіть отвір під водяний насос (встановивши насос із прокладкою) та залийте антифриз у сорочку охолодження.

Якщо в якомусь місці помітна текти, значить блок негерметичний і його треба замінити.

Огляньте циліндри.

Якщо на дзеркалі циліндрів є подряпини, задираки, раковини та інші дефекти, розточіть циліндри під ремонтний розмір (цю роботу рекомендується виконувати у спеціалізованій майстерні) або замініть блок циліндрів.

При різних дефектах глибиною понад 0,8 мм блок ремонту не підлягає і його треба замінити.

Очистіть нагар у верхній частині циліндрів.

Якщо там утворився поясок внаслідок зносу циліндрів, зніміть його шабером

Перевірте наявність форсунок для охолодження днища поршня та міцність їх посадки в отворах ліжок блоку циліндрів.

Після проведення дефектації та припасування деталей двигуна можна приступати до складання двигуна.

Складання двигуна представлено у статті – Складання двигуна ВАЗ-21126.