Este artículo describe el procedimiento de diagnóstico utilizado para la unidad de control electrónico (ECU) EMS 31.32 sistema electrónico de gestión del motor (ECM) K7M y K4M

Equipos e instrumentos de diagnóstico necesarios:

- - dispositivo de diagnóstico DST-12 (firmware RF90);

- - multímetro;

- - placa de contacto Ele. 1497;

- - placa de contacto universal Ele. 1681.

Placa de contacto Ele. 1497 o tarjeta de contacto universal Ele. 1681 debe usarse si los datos obtenidos de la herramienta de diagnóstico requieren la verificación de los circuitos eléctricos.

Comprobaciones mediante el panel de contacto Ele. 1497 o Ele. 1681 solo debe realizarse con la batería desconectada.

Los tableros de terminales solo se usan con un multímetro. Está prohibido conectar una fuente de alimentación de 12 V a los puntos probados.

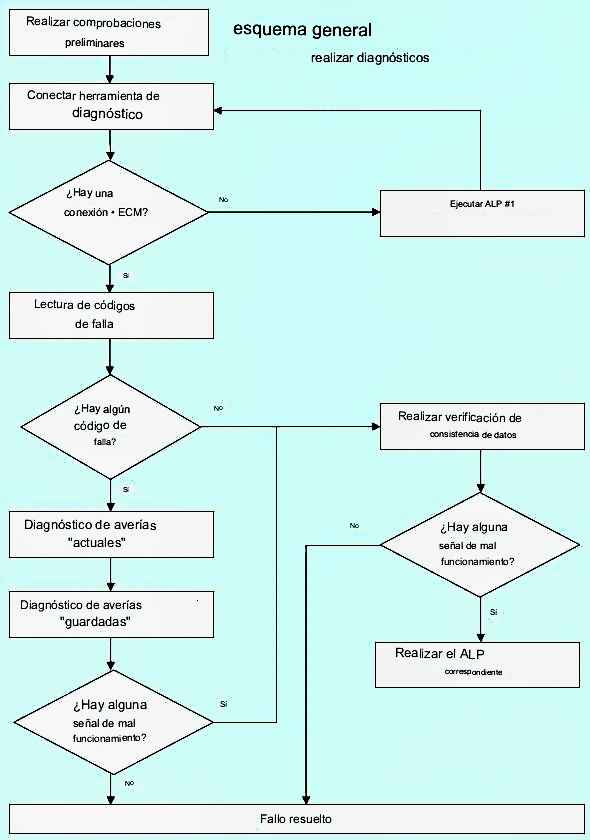

Instrucciones generales para el diagnóstico

Para diagnosticar el ECM, debe conectar la herramienta de diagnóstico, encender el encendido y realizar las operaciones necesarias (verificación de mal funcionamiento, verificación del cumplimiento de los datos transmitidos por el controlador).

Comprobación de códigos de problemas

Las fallas se definen como "actuales" (activas en ese momento) o como "almacenadas" (no permanentes, es decir, que aparecen bajo ciertas condiciones y luego desaparecen o continúan ocurriendo, pero no detectadas bajo las condiciones actuales).

El estado de falla ("falla actual" o "falla almacenada") se muestra en la herramienta de escaneo y debe tenerse en cuenta sin afectar el ECM.

Para una avería "actual", realizar el diagnóstico según el procedimiento indicado en el apartado "Interpretación de las averías".

Para un mal funcionamiento "guardado", realice el diagnóstico de acuerdo con el procedimiento indicado en el artículo - Interpretación de estados, comandos, parámetros al diagnosticar el ECM de Lada Largus

Si la falla se confirma después de realizar los pasos en la subsección "Instrucciones", la falla se considera actual.

Realice el diagnóstico de acuerdo con el procedimiento indicado en el artículo - Interpretación de estados, comandos, parámetros al diagnosticar el ECM de Lada Largus

Si no se confirma el fallo, compruebe:

- - circuitos eléctricos relacionados con el ECM defectuoso;

- - conectores de estos circuitos (por la ausencia de rastros de oxidación, deformación de contactos, etc.);

- - resistencia del dispositivo defectuoso;

- - el estado de los cables (si hay aislamiento derretido o roto, rastros de torceduras, etc.).

Comprobación de la conformidad de los datos transmitidos por el ECM

El propósito de la verificación de conformidad es verificar los datos mostrados por la herramienta de diagnóstico (estados y parámetros del sistema) que están fuera de tolerancia y no conducen a la aparición de códigos de falla.

Por lo tanto, este paso le permite:

- - realizar diagnósticos de dichas fallas que no conducen a la aparición de un código de falla, pero pueden corresponder a la queja del propietario;

- - verifique el rendimiento del sistema y asegúrese de que el mal funcionamiento no vuelva a aparecer después de la reparación.

Esta sección presenta diagnósticos de estados y parámetros, así como las condiciones para su implementación.

Si la condición no es correcta o si el parámetro está fuera de tolerancia, consulte los elementos de diagnóstico relevantes.

Quejas del propietario - Algoritmo de solución de problemas (FLS)

Si la verificación de la herramienta de diagnóstico no muestra fallas, pero la queja del propietario persiste, use el ALP apropiado para corregir la falla.

El esquema general para realizar diagnósticos se muestra en la Figura 1

Comprobaciones preliminares

Al realizar diagnósticos, reparaciones o buscar la causa de un mal funcionamiento, siempre es necesario inspeccionar cuidadosamente el compartimiento del motor.

Todas las mangueras de vacío deben revisarse en busca de pellizcos, cortes o desconexiones.

Se debe revisar todo el cableado eléctrico ubicado en el compartimiento del motor para verificar la confiabilidad de las conexiones, la ausencia de cables quemados, deshilachados o deformados, la ausencia de contacto de los cables con bordes afilados o el múltiple de escape.

Compruebe que los contactos del cable de tierra no estén contaminados y que la conexión a tierra sea segura.

Compruebe los mazos de cables en busca de daños. Compruebe la integridad del aislamiento del cable.

Compruebe los contactos de los conectores y bloques de los mazos de cables para la ausencia deformación y oxidación.

Comprobación de mazos de cables y componentes del sistema

La búsqueda de fallas que son intermitentes debe comenzar por verificar los circuitos eléctricos problemáticos.

Al comprobar los circuitos eléctricos, preste atención a lo siguiente:

- - los terminales están bien engarzados en el cable, pero los cables no están apretados;

- - los terminales están fijados de forma segura en el bloque;

- - los terminales no están deformados;

- - no hay suciedad, humedad, corrosión en los terminales;

- - el cuerpo de la almohadilla no presenta ningún signo de daño (grietas, deformaciones, derretimiento);

- - los terminales proporcionan una conexión fiable, los terminales no están empotrados en el bloque;

- - no hay daños en el aislamiento de los cables;

- - no hay roturas en los cables dentro del aislamiento.

Cuando ocurren fallas intermitentes, siempre verifique la continuidad de los circuitos de tierra del sistema de control del motor.

Es necesario asegurarse de que los terminales de tierra estén bien sujetos a la carrocería del automóvil, y que los terminales de los cables de alimentación y de tierra estén bien sujetos a la batería.

Con el contacto puesto, y luego con el coche en marcha, es necesario mover los cables, comenzando por los conectores, a lo largo de todo el recorrido del mazo, controlando los parámetros del sistema de control del motor mediante una herramienta de diagnóstico.

Al verificar la resistencia de un circuito, primero verifique la integridad del circuito completo, luego en secciones individuales. La pérdida de integridad del circuito eléctrico puede ser causada por las siguientes razones:

- - desconexión del bloque del arnés;

- - conexión débil del bloque del arnés;

- - contaminación, oxidación, corrosión de los contactos;

- - deformación de contacto;

- - daños en el cable.

Determinar si hay un cortocircuito en el circuito a tierra o a la red de a bordo.

Si se encuentra una falla en el arnés de cableado, repárelo o reemplácelo.

Medidas de seguridad

Al trabajar en un automóvil, se deben observar los siguientes requisitos:

Antes de desmontar el controlador, desconecte el cable de tierra de la batería.

No está permitido arrancar el motor sin una conexión fiable de la batería.

No está permitido desconectar la batería de la red de a bordo con el motor en marcha.

Durante la carga, la batería debe estar desconectada de la red de a bordo.

Es necesario controlar la fiabilidad de los contactos de los mazos de cables y mantener limpios los terminales de la batería.

El diseño de los bloques del mazo de cables prevé su conexión con la pieza de acoplamiento solo en una determinada orientación.

En la orientación correcta, la conexión del enchufe del arnés a la pieza de acoplamiento se realiza sin esfuerzo. La conexión con la orientación incorrecta de la almohadilla puede provocar la falla de la almohadilla, el módulo u otro elemento del sistema.

No está permitido conectar o desconectar bloques de elementos del ECM con el contacto puesto.

Antes de realizar la soldadura eléctrica, es necesario desconectar los cables de la batería y el bloque del controlador.

Para evitar la corrosión por contacto, cuando lave el motor con un chorro de agua a presión, no dirija el rociador hacia los elementos del sistema.

Las mediciones de voltaje deben realizarse con un voltímetro digital con una resistencia interna nominal de más de 10 MΩ.

Para evitar daños por descargas electrostáticas en los componentes electrónicos, no desmonte la carcasa metálica del controlador ni toque los enchufes del conector.

Todos los trabajos con los elementos del sistema de combustible deben realizarse con guantes protectores.

Al desconectar las líneas de combustible, tome medidas para evitar derrames de combustible. Cierre las aberturas de las líneas de combustible con tapones estándar

Funcionamiento del sistema

Características del sistema de inyección de combustible multipunto:

La ECU de 90 canales "EMS 31.32" controla los sistemas de encendido e inyección de combustible.

No hay sensor de posición del árbol de levas en el sistema.

Por lo tanto, la sincronización del funcionamiento del sistema con el flujo de trabajo del motor se lleva a cabo mediante programación de acuerdo con la señal del sensor de posición del cigüeñal. La inyección de combustible se realiza en serie-paralelo de acuerdo con el orden de funcionamiento de los cilindros.

La velocidad de ralentí se ajusta en función de:

- - estado del sistema de aire acondicionado (el aire acondicionado funciona o no);

- - funcionamiento del sistema de dirección asistida;

- - cargar en la red integrada.

El grado de apertura cíclica (CDO) de la electroválvula de purga del canister depende de la velocidad del cigüeñal y de las condiciones de funcionamiento del motor.

Utilizando dos sensores de oxígeno instalados antes y después del convertidor catalítico.

Configuración automática para el funcionamiento del aire acondicionado mediante el intercambio de señales entre el ordenador. No es posible cambiar la configuración (incluido el uso de la herramienta de diagnóstico).

Sistema electrónico de contramedidas bloqueo de arranque del motor

Los automóviles están equipados con un inmovilizador antirrobo electrónico. El código ECM debe ingresarse en el ECM para operar.

Reemplazo del ECM

Las ECU se envían sin ingresar un código de inmovilizador.

Al reemplazar la ECU en una unidad nueva, debe ingresar este código, luego asegúrese de que el sistema electrónico antirrobo inmovilizador del motor esté funcionando.

Para ingresar el código, debe encender el encendido durante unos segundos y luego apagarlo.

El ECM conserva el código del inmovilizador durante su vida útil.

Este sistema no tiene un código de desbloqueo.

Está prohibido realizar controles con centralitas extraídas de un almacén o de otro vehículo y sujetas a devolución. Los códigos ingresados en estas ECU no se pueden eliminar.

Verifique el estado de ECM (código ingresado o no ingresado)

Verifique el estado de la computadora usando una herramienta de diagnóstico:

- - conecte la herramienta de diagnóstico al conector de diagnóstico;

- - encienda el encendido;

- - seleccione en la herramienta de diagnóstico: modo "Parámetros" - "Vista general".

Si el estado ET341 Inmovilizador código ingresado es NO, esto indica que no se ha ingresado ningún código en el ECM.

Si el estado ET003 Sistema Inmovilizador está ACTIVO, no se puede arrancar el motor.

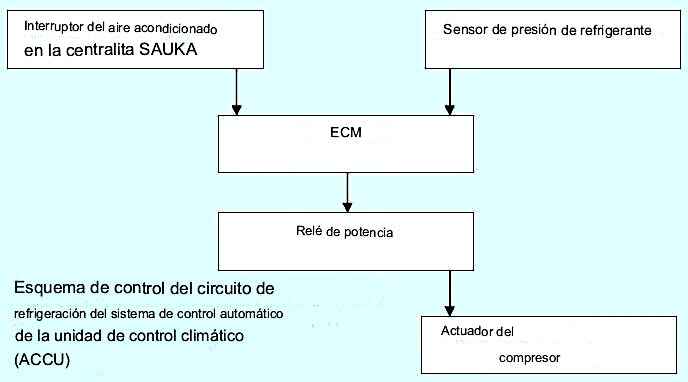

Control del circuito frigorífico del sistema de climatización automático (ACCS)

Los siguientes equipos proporcionan el funcionamiento del circuito frigorífico del SAUKU:

- - unidad de control SAUKU;

- - compresor de aire acondicionado;

- - ECM.

El sistema funciona en modo automático, es decir, la cantidad de aire frío se dosifica en función de la temperatura configurada.

Cómo funciona el sistema

El diagrama de bloques del sistema se muestra en la figura

El acondicionador de aire se enciende presionando el interruptor del acondicionador de aire "AC" ubicado en el panel de instrumentos en el compartimiento de pasajeros.

Al mismo tiempo, la solicitud de encendido del acondicionador de aire se envía a través de un circuito cableado al ECM, que permite o prohíbe encender el compresor del acondicionador de aire, según el modo de funcionamiento del motor y el estado del control automático. sistema.

El ECM evita que el compresor de aire acondicionado se encienda en las siguientes condiciones:

- - la velocidad del motor está por debajo de cierto valor;

- - carga del motor por encima de un determinado valor (por ejemplo, cuando se pisa con fuerza el pedal del acelerador, en una pendiente pronunciada o cuando el coche está muy cargado);

- - la presión del refrigerante en el sistema de aire acondicionado está por encima de cierto valor.

Si no hay condiciones de inhibición, el ECM activa un relé de potencia que suministra voltaje al actuador del compresor de A/C.

Corrección del régimen de ralentí del motor

Comunicación entre el sensor de presión de la dirección asistida (PSS) y el ECM (si el vehículo está equipado con dirección asistida)

La ECU recibe una señal del sensor de presión de la dirección asistida (supervisado por la herramienta de escaneo Modo de opciones - Vista general - Estado ET297 - Sensor de presión de la dirección asistida - SÍ cuando se gira el volante).

Los parámetros de la señal dependen de la presión del fluido de trabajo en el circuito hidráulico de la dirección asistida y de la viscosidad del fluido de trabajo. Cuanto mayor sea la presión, más energía consumirá la bomba de dirección asistida.

En condiciones de carga máxima, la velocidad de ralentí se puede aumentar aún más en unas 100 rpm.

Corrección del ralentí en función del voltaje de la batería y de la carga en la red de a bordo

Si la batería tiene poca carga, cuando encienda los consumidores eléctricos

La caída de voltaje a través de él se compensa con la corrección de la velocidad de ralentí. Con este fin, aumenta la velocidad de ralentí del cigüeñal del motor, por lo que aumenta la velocidad del rotor del generador y, en consecuencia, la corriente de carga de la batería.

Cuanto menor sea el voltaje de la batería, mayor será la corrección de la velocidad de ralentí.

Por lo tanto, la corrección de la velocidad de ralentí est es una variable.

La corrección comienza cuando el voltaje de la batería cae por debajo de 12,8 V. La velocidad de ralentí nominal puede aumentarse en no más de 150 rpm como resultado de la corrección.

Corrección adaptativa del ralentí del motor

En condiciones normales de funcionamiento de un motor calentado a la temperatura de funcionamiento, el valor del grado de apertura del regulador de ralentí (IAC) cambia del valor superior al inferior para garantizar el régimen de ralentí nominal.

Debido a la variedad de condiciones de funcionamiento del motor (rodaje, desgaste mecánico, etc.), el grado de apertura del IAC en ralentí puede estar cerca del límite superior o inferior.

El ajuste de apertura del IAC en ralentí adaptativo compensa los cambios operativos en la demanda de aire del motor para establecer la apertura del IAC en el valor nominal promedio.

Esta corrección se realiza si la temperatura del refrigerante es superior a 80 °C, han pasado al menos 20 segundos desde que se puso en marcha el motor y si el sistema está en el modo de control de velocidad de ralentí nominal.

Los valores del grado de apertura del IAC en ralentí y su corrección adaptativa

- PR145 "Régimen del motor" 752 rpm

- PR432 "Grado de apertura IAC actual" 8 % < X < 20%

- PR431 "Grado de apertura IAC adaptativo" %

Después de cada parada del motor durante 8 segundos, la ECU devuelve la válvula del motor paso a paso IAC a su posición original hasta el tope inferior.

Interpretando estos parámetros

En caso de exceso de aire (por fugas de aire, desajuste de la posición del acelerador, etc.), el régimen de ralentí del motor aumenta y el valor del grado de apertura del IAC disminuye para mantener el régimen de ralentí nominal.

El valor de corrección adaptativa del grado de apertura de IAC se reduce para devolver el grado de apertura de IAC al valor promedio.

Cuando hay falta de aire (contaminación, etc.), se aplica la estrategia inversa. El valor del grado de apertura del IAC aumenta.

El valor de corrección adaptativa del grado de apertura de IAC se incrementa para devolver el grado de apertura de IAC al valor promedio.

Después de borrar la información de la memoria de la ECU, es necesario restaurar la función de corrección adaptativa del ralentí del motor, para lo cual siga el siguiente procedimiento:

- - arranque y luego detenga el motor para corregir la posición del motor paso a paso IAC;

- - vuelva a arrancar el motor y déjelo al ralentí hasta que se establezca la velocidad de ralentí nominal.

Regulación de la composición de la mezcla de trabajo

Sensores de oxígeno calentado

La ECU activa los sensores de oxígeno calentado:

- - para el sensor superior inmediatamente después de arrancar el motor,

- - para el sensor inferior después de un cierto tiempo de funcionamiento del motor (excluyendo el tiempo de inactividad) según el programa, dependiendo de la temperatura del refrigerante.

Los sensores de oxígeno se calientan continuamente hasta que el motor se detiene.

Voltaje de la señal del sensor de oxígeno superior

La herramienta de escaneo muestra el parámetro PR098 Voltaje de la señal del sensor de oxígeno aguas arriba.

El valor mostrado es el voltaje (en milivoltios) de la señal de salida que le da a la computadora el sensor de oxígeno ubicado antes del convertidor catalítico.

El ECM utiliza la señal del sensor de oxígeno anterior para controlar la composición de la mezcla de trabajo con información sobre el contenido de oxígeno en los gases de escape.

El voltaje de la señal del sensor de oxígeno superior debe cambiar rápidamente en el rango:

- - 20 mV + 50 mV pobre;

- - 840 mV ± 70 mV para una rica mezcla de trabajo.

Cuanto menor sea la diferencia entre los valores mínimo y máximo, menos precisa será la información del sensor (normalmente esta diferencia es de 500 mV).

Bajar el voltaje de la señal del sensor

La herramienta de escaneo muestra el parámetro PR099 Voltaje de la señal del sensor de oxígeno aguas abajo.

El valor que se muestra es el voltaje (en milivoltios) de la señal de salida que le da a la computadora el sensor de oxígeno ubicado después del convertidor catalítico.

Las funciones de este sensor incluyen el diagnóstico del convertidor catalítico y la implementación de un segundo control más preciso de la riqueza de la mezcla (slow control system).

Esta función se activa solo después de un cierto tiempo de funcionamiento del motor calentado a la temperatura de funcionamiento, y no se implementa en ralentí.

A una velocidad constante, el voltaje de la señal del sensor de oxígeno inferior debe cambiar en el rango de 600 mV ± 100 mV.

Al frenar, el voltaje de la señal debe ser inferior a 200 mV.

Valor El voltaje que muestra la herramienta de escaneo en reposo no se usa para diagnosticar el ECM.

Corrección de la composición de la mezcla de trabajo

El valor de la herramienta de escaneo para PR438 Air Ratio Correction Value es el valor promedio de la corrección del tiempo de inyección de combustible aplicada por la computadora en función de la información del contenido de oxígeno de escape proporcionada por el sensor de oxígeno aguas arriba del convertidor catalítico.

Valor de corrección para el valor nominal 128 y para las posiciones finales 0 y 255:

- - valor por debajo de 128 - solicitud ajustada;

- - valor superior a 128 - solicitud de enriquecimiento.

Inicio del ajuste de la composición de la mezcla de trabajo

La entrada en el modo de regulación de la composición de la mezcla de trabajo se produce si la temperatura del refrigerante es superior a 22 °C y han transcurrido 28 segundos desde que se puso en marcha el motor.

Fuera de la fase de control de mezcla, el valor de corrección es 128.

Fase "ruptura del circuito de control de mezcla"

Al ajustar la composición de la mezcla de trabajo, la ECU no tiene en cuenta el valor de voltaje de la señal del sensor de oxígeno en los siguientes casos:

- - en modo de carga completa - el valor de corrección es superior a 128;

- - con una fuerte aceleración - el valor de corrección es superior a 128;

- - al frenar con la señal "inactivo" (la inyección de combustible se detiene) - el valor de corrección es 128;

- - en caso de mal funcionamiento del sensor de oxígeno superior - el valor de corrección es 128.

Modo de espera en caso de fallo del sensor de oxígeno

Si el voltaje de la señal del sensor de oxígeno aguas arriba en el modo de control de mezcla no corresponde a los valores establecidos (cambia muy poco o no cambia en absoluto) y esta falla se reconoce como "continua " durante 10 segundos, el ECM entrará en modo de espera y la información sobre este mal funcionamiento se ingresará en la memoria de la computadora.

Si se detecta un mal funcionamiento del sensor de oxígeno "actual", el ECM entrará en el modo de circuito abierto de control de mezcla.

En este caso, el valor del parámetro PR438 Valor de corrección de mezcla es 128.

Corrección de mezcla adaptativa

En el control de retroalimentación de oxígeno de los gases de escape (consulte "Control de relación"), la función de ajuste de la mezcla cambia la duración de la inyección de combustible para mantener la relación de exceso de aire lo más cerca posible de 1.

Al mismo tiempo, el valor medio de corrección es cercano a 128, con los valores límite de 0 y 255.

Los cambios operativos en el ECM y los componentes del motor pueden hacer que los valores de corrección cambien a 0 o 255 para lograr una relación de exceso de aire cercana a 1.

El ajuste de mezcla adaptativo permite ajustar el algoritmo de inyección para obtener un valor de 128 para el parámetro PR438 "Ejecutar valor de ajuste de mezcla" y utilizar este valor como valor principal, tanto cuando la mezcla es rica como cuando la mezcla es pobre.

Hay dos modos de ajuste adaptativo del control de mezcla:

- - corrección adaptativa, realizada principalmente a carga media y pesada del motor - "corrección adaptativa de la composición de la mezcla de trabajo en modos de carga";

- - corrección adaptativa, realizada principalmente en ralentí y baja velocidad

carga del motor - "corrección adaptativa de la composición de la mezcla de trabajo al ralentí".

Las correcciones adaptativas toman un valor promedio de 128 después de la inicialización de la ECU (borrado de información de la memoria de la ECU). Durante el funcionamiento del automóvil, las correcciones adaptativas cambian y pueden tomar los siguientes valores:

- -PR139 "Ajuste adaptativo de la mezcla en condiciones de carga" 64 < X < 192

- -PR140 "Ajuste de mezcla de ralentí adaptativo" 64 < X < 192

La corrección adaptativa se realiza solo con el motor calentado a la temperatura de funcionamiento en el modo de control de la composición de la mezcla de trabajo mediante la señal del sensor de oxígeno, y solo en un rango de presión determinado en el colector de admisión.

Para que la corrección adaptativa comience a compensar las desviaciones de la norma en la composición de la mezcla de trabajo debido a cambios operativos en los parámetros del ECM y el motor, es necesario que el motor haya estado funcionando durante algún tiempo. tiempo en el modo de regulación de la composición de la mezcla de trabajo a varios valores de vacío en el colector de admisión.

Después de la inicialización de la ECU (los ajustes de la mezcla adaptativa vuelven a 128), se debe realizar una prueba de carretera especial.

Prueba de carretera

Condiciones:

- - motor caliente (temperatura del refrigerante > 80 °C);

- - la velocidad del cigüeñal del motor no debe exceder 4000 rpm

Se recomienda comenzar esta prueba en carretera a un régimen bajo del motor, en 3.ª o 4.ª marcha y con una aceleración continua muy suave para estabilizar la presión requerida durante 10 segundos en cada rango (ver tabla a continuación).

En la herramienta de diagnóstico, seleccione el modo "Parámetros" - "Vista general" - parámetro "PR421 - Presión del colector de admisión".

Los rangos de presión de prueba para el motor K7M se muestran en la tabla.

Después de esta prueba, la función de corrección adaptativa comienza a funcionar.

El valor de "Acelerador de ralentí adaptable" cambia más significativamente en cargas ligeras y en ralentí, y el valor de "Acelerador de ralentí adaptable" en cargas medias y altas.

Ambos tipos de corrección se realizan en todo el rango de cambios de presión en el colector de admisión.

Continuar la prueba, desplazándose en condiciones normales a velocidad constante y variable por una distancia de 5 - 10 km.

Después de la prueba, compruebe los valores de corrección adaptativa en condiciones de carga.

Configurado inicialmente en 128, deberían cambiar. De lo contrario, vuelva a realizar una prueba en carretera y compruebe los valores de corrección adaptativa.

Características del sistema de diagnóstico a bordo

Este vehículo está equipado con un sistema de diagnóstico a bordo (OBD) que enciende una luz de advertencia en el grupo de instrumentos (luz de advertencia de diagnóstico a bordo) cuando detecta que se ha excedido el nivel de toxicidad de los gases de escape.

Esta luz de advertencia alerta al conductor cuando el vehículo necesita reparación.

El sistema de diagnóstico a bordo incluye los siguientes tipos de diagnóstico:

- - Diagnóstico de elementos ECM;

- - diagnóstico de fallo de encendido de la mezcla;

- - diagnóstico funcional del sensor de oxígeno superior;

- - diagnóstico del convertidor catalítico.

De manera continua, se llevan a cabo diagnósticos de los elementos del ECM y diagnósticos de fallas de encendido de la mezcla.

El diagnóstico funcional del sensor de oxígeno aguas arriba y el diagnóstico del convertidor catalítico se realizan una vez por viaje si se cumplen las condiciones de diagnóstico adecuadas:

- - condiciones de temperatura del aire y del refrigerante,

- - velocidad de movimiento en un cierto rango;

- - condiciones de funcionamiento del motor (presión del colector de admisión y velocidad del motor en un cierto rango de valores, estabilidad de funcionamiento);

- - Ha transcurrido el tiempo de retraso inicial especificado.

Además, el sistema de diagnóstico a bordo es un medio para detectar fallas en los circuitos eléctricos. En este caso, se lleva a cabo:

- - almacenar fallas detectadas por el sistema de diagnóstico a bordo;

- - encienda la luz de advertencia de diagnóstico a bordo (luz fija o intermitente, según el tipo de mal funcionamiento).

Hay que tener en cuenta que algunos defectos solo pueden aparecer en movimiento después de programar los parámetros de corrección.

Al final de cada prueba de diagnóstico, no apague el motor hasta que se lea el resultado en la herramienta de escaneo. Apagar el encendido conduce a una interpretación incorrecta de los resultados.

Cualquier mal funcionamiento del equipo eléctrico, que lleve al exceso del umbral de toxicidad, hará que se encienda la luz de advertencia de diagnóstico a bordo.

|

Rango #1, mbar |

Rango #2, mbar |

Rango #3, mbar |

Rango #4, mbar |

Rango #5, mbar |

|---|---|---|---|---|

|

258 - 410 |

410 - 528 |

528 - 646 |

646 - 764 |

764 - 873 |

|

Promedio 334 |

Promedio 469 |

Promedio 587 |

Promedio 705 |

Promedio 818 |

Condiciones de la luz de advertencia de diagnóstico a bordo

La luz de advertencia de OBD se enciende si el OBD ha detectado la misma falla durante tres viajes consecutivos o si se ha detectado una falla eléctrica.

La luz de advertencia de diagnóstico a bordo parpadea cuando se detecta una mezcla que falla y daña el convertidor catalítico.

La luz de advertencia de diagnóstico a bordo se apaga si no se produce una falla de diagnóstico a bordo durante tres viajes consecutivos (pero la información de falla permanece en la memoria del ECM).

La falla se borra de la memoria del ECM si la falla no aparece dentro de 40 pruebas consecutivas o con una herramienta de escaneo.

Condiciones para el diagnóstico por el sistema de diagnóstico a bordo

El sistema de diagnóstico a bordo comienza a funcionar después de conectar el encendido y se cumplen las siguientes condiciones:

- - la temperatura del aire de admisión determinada por el sensor está en el rango de -6 °C a 119 °C;

- - la temperatura del refrigerante detectada por el sensor está en el rango de -6 °C a 119 °C;

- - la presión atmosférica detectada por el sensor con el motor apagado es superior a 775 mbar (la altitud bajo el nivel del mar es inferior a 2500 m).

Para el correcto funcionamiento del sistema de diagnóstico a bordo, no debe haber fallas en los circuitos eléctricos del ECM, incluso si la luz de advertencia SBD no se enciende.

El diagnóstico del sensor de oxígeno y del convertidor catalítico no se puede realizar al mismo tiempo.

Al diagnosticar el convertidor catalítico y el sensor de oxígeno, la purga del adsorbedor se detiene y los parámetros adaptativos para corregir la composición de la mezcla de trabajo se fijan en sus últimos valores.

Orden de prueba:

- - solucionar problemas de circuitos eléctricos;

- - utilizando la herramienta de diagnóstico, borre la información sobre el mal funcionamiento de la memoria de la computadora;

- - si es necesario, programe todas las configuraciones de ECM.

Inicializar el sistema OBD usando modos de comando le permite:

- - eliminar la ECU defectuosa de la memoria;

- - borre los valores programados del ECM de la memoria (si los valores programados del controlador de velocidad de ralentí, la sección del marcador de la corona del volante o la posición del cigüeñal del motor y el sensor de velocidad, etc., podrían deformarse durante el trabajo de reparación).

Para hacer esto, en la herramienta de diagnóstico, seleccione el modo "Pruebas adicionales" - "Restablecer computadora".

Se requiere programación para la solución de problemas de OBD

Programación par motor cigüeñal (después de la programación, estado ET061 Reconocimiento cilindro 1 Adaptación giro desigual = Sí, con motor en marcha).

Realice la programación de la siguiente manera:

- - realice el frenado del motor con la inyección de combustible cortada (es decir, sin pisar los pedales de freno, acelerador y embrague) en 2.ª, 3.ª, 4.ª o 5.ª marcha de 3500 a 3000 rpm durante al menos 2 segundos;

- - realice el frenado del motor con la inyección de combustible cortada (es decir, sin pisar los pedales de freno, acelerador y embrague) en 2.ª, 3.ª, 4.ª o 5.ª marcha de 2400 a 2000 rpm durante al menos 3 segundos.

Programación de los parámetros de la corrección adaptativa de la composición de la mezcla de trabajo:

- Para realizar esta programación, es necesario realizar una prueba en carretera, observando los rangos de presión requeridos en el colector de admisión (ver párrafo "Corrección adaptativa de la mezcla").

Una vez realizadas estas programaciones, el estado ET422 "Se han tenido en cuenta los resultados del diagnóstico de fallos de encendido" debe ser "Sí".

Diagnóstico de detección de fallos de encendido

El diagnóstico detecta:

- - bujías sucias;

- - fallas en el sistema de suministro de combustible (regulador de presión, bomba de combustible, inyectores de combustible, etc.);

- - violación de las conexiones eléctricas en los sistemas de encendido y suministro de combustible (conexión poco confiable de cables de alto voltaje a bujías, bloques de arnés de cableado a inyectores, etc.).

El diagnóstico se realiza midiendo la velocidad instantánea del motor. fuerte caída El par indica la ausencia de combustión de la mezcla de combustible en un cilindro en particular.

Este diagnóstico se realiza continuamente mientras el vehículo está en movimiento. La identificación de un mal funcionamiento en el proceso de realizar este diagnóstico conduce a la prohibición de otros tipos de diagnósticos por parte del sistema.

Misfire Detection Diagnostics detecta dos tipos de fallas:

- - fallas de encendido de la mezcla que conducen a la destrucción del convertidor catalítico (hacen que la luz de advertencia de diagnóstico a bordo parpadee inmediatamente);

- - fallas de encendido de la mezcla que conducen a exceder el umbral de toxicidad permisible (hacen que la luz de advertencia de diagnóstico a bordo se encienda si se detectan fallas de encendido durante tres viajes consecutivos).

Condiciones de resolución de problemas

Usando una herramienta de escaneo, verifique que los ajustes de par motor y mezcla adaptativa estén programados:

- -Estado ET061 "Reconocimiento del cilindro 1 Adaptación de rotación irregular" se establece en "Sí";

- El estado ET422 "Se han tenido en cuenta los resultados del diagnóstico de fallo de encendido" está establecido en "Sí".

Se realiza una prueba de diagnóstico de fallo de encendido con el motor en ralentí durante 11 minutos después de que la temperatura del refrigerante del motor supere los 75 °C en tres intervalos de velocidad del motor, desde ralentí hasta 4500 rpm.

Si el útil de diagnóstico detecta fallos de encendido tras la prueba, consultar la interpretación de los fallos DF123 Misfire mezcla que provoca un aumento de sustancias tóxicas en los gases de escape y DF124 Misfire mezcla que provoca un fallo del catalizador.

Confirmación de ejecución de prueba:

- - Estado ET061 "Reconocimiento del cilindro 1 Adaptación de rotación irregular" se establece en "Sí";

- - el estado ET422 "Se han tenido en cuenta los resultados del diagnóstico de fallos de encendido" tiene la característica "Sí";

- - no se detectaron fallas y la luz de advertencia de diagnóstico a bordo está apagada.

Diagnóstico del convertidor catalítico

Se realiza un diagnóstico del convertidor catalítico para detectar un mal funcionamiento que está causando que las emisiones de escape excedan el umbral permitido por el sistema de diagnóstico a bordo.

Un indicador del estado de un convertidor catalítico es su capacidad de oxígeno. A medida que envejece un convertidor catalítico, su capacidad de oxígeno disminuye al igual que su capacidad para neutralizar los gases de escape.

Condiciones para iniciar el diagnóstico

El diagnóstico del convertidor catalítico solo se puede realizar después de que el motor haya estado funcionando durante el tiempo indicado en la siguiente tabla si se cumplen las siguientes condiciones:

- - ausencia de fallas en los circuitos eléctricos;

- - programación del torque del cigüeñal del motor completada;

- - no se detectaron fallos de encendido en la mezcla;

- - no se realizó el diagnóstico del convertidor catalítico después de encender el encendido;

- - se activan los circuitos principal y dual para regular la composición de la mezcla según el contenido de oxígeno en los gases de escape;

- - la temperatura del refrigerante es superior a 75 °C.

|

Motor |

Velocidad, km/h

|

Frecuencia rotaciones manivela eje, rpm

|

Presión en entrada coleccionista, mbar

|

Continuar- valor estable mover trabajo gatel, con |

Temporal volver a retrasar editar resolución- neem, mín.

|

|---|---|---|---|---|---|

|

K7M |

63/130 |

1856/3808 |

400/750 |

11 |

17 |

Resolución de problemas

La diagnosis se realiza en 5ª marcha a una velocidad constante de 70 km/h.

Si se cumplen las condiciones para iniciar el diagnóstico, el proceso de enriquecimiento de la mezcla se retrasa en el tiempo, lo que conduce al flujo de porciones de oxígeno al convertidor catalítico.

Si el convertidor catalítico está en buenas condiciones, absorbe oxígeno y el voltaje de la señal del sensor de oxígeno inferior se mantiene en un nivel promedio.

Si el convertidor catalítico ha llegado al final de su vida útil, entonces no se absorbe oxígeno y el sensor de oxígeno inferior comienza a funcionar de manera intermitente. El voltaje de la señal del sensor de oxígeno fluctuará.

Si la falla se confirma tres veces seguidas, la luz de advertencia de diagnóstico a bordo se enciende.

La duración de la prueba no debe exceder los 52 segundos.

Si la herramienta de escaneo detecta una falla funcional del convertidor catalítico después de realizar la prueba, consulte el procedimiento para tratar la falla DF394 Mal funcionamiento del convertidor catalítico.

Confirmación de ejecución de prueba:

- - el estado ET345 "Diagnóstico del catalizador tenido en cuenta" tiene la característica "Sí";

- - el estado ET349 "Diagnóstico del convertidor catalítico finalizado" tiene la característica "Sí";

- - no se detectó ninguna falla funcional del convertidor catalítico.

Diagnóstico del sensor de oxígeno

El propósito de diagnosticar un sensor de oxígeno es identificar un mal funcionamiento que conduce a un exceso del umbral de toxicidad de los gases de escape permisible para las emisiones de CH.

Los sensores de oxígeno pueden tener dos tipos de fallas:

- - falla mecánica de un elemento eléctrico (rotura, rotura de cable), que conduce a un mal funcionamiento en el circuito eléctrico;

- - falla química del componente, lo que conduce a un aumento en el tiempo de respuesta del sensor y, en consecuencia, a un aumento en el período de su operación.

El diagnóstico de los sensores de oxígeno se realiza midiendo y comparando los tiempos de respuesta de los sensores de oxígeno.

Después de realizar la prueba de diagnóstico, los períodos de respuesta del sensor obtenidos se promedian (descartando efectos parásitos) y el valor obtenido se compara con el período de umbral promedio incorporado en el sistema de diagnóstico a bordo.

Condiciones de ejecución de la prueba de diagnóstico

El diagnóstico del sensor de oxígeno se realiza después de que el motor haya estado funcionando durante el tiempo indicado en la siguiente tabla, si se cumplen las siguientes condiciones:

- - ausencia de fallas en los circuitos eléctricos;

- - programación del torque del cigüeñal del motor completada;

- - no se detectaron fallos de encendido en la mezcla;

- - después de encender el encendido, no se realizó el diagnóstico del sensor de oxígeno;

- - la temperatura del refrigerante es superior a 75 °C.

|

Motor |

Velocidad, km/h

|

Frecuencia rotaciones manivela eje, rpm

|

Presión en entrada coleccionista, mbar

|

Continuar- valor estable mover trabajo gatel, con |

Temporal volver a retrasar editar resolución- neem, mín.

|

|---|---|---|---|---|---|

|

K7M |

63/130 |

1856/3808 |

380/850 |

8 |

14 |

Resolución de problemas

El diagnóstico se realiza a un ritmo constante y durante el tiempo especificado en la siguiente tabla.

|

Motor |

Caja de transferencia Engranajes |

Velocidad, km/h |

Máximo duración, s |

|---|---|---|---|

|

K7M |

5 |

70 |

40 |

Durante esta prueba, la ECU desactiva la purga del recipiente y emite un comando de "diagnóstico de sensores existentes".

Si la herramienta de escaneo detecta un mal funcionamiento del sensor de oxígeno después de realizar la prueba, consulte el procedimiento de resolución de problemas DF390 Mal funcionamiento del sensor de oxígeno.

Confirmación de ejecución de prueba:

- - el estado ET344 "Se han tenido en cuenta los resultados del diagnóstico de los sensores de oxígeno" tiene la característica "Sí";

- - el estado ET348 "Diagnóstico del sensor de oxígeno completado" se establece en "Sí";

- - no se detectaron fallas y la luz de advertencia de diagnóstico a bordo está apagada.