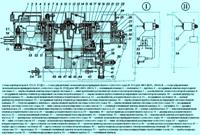

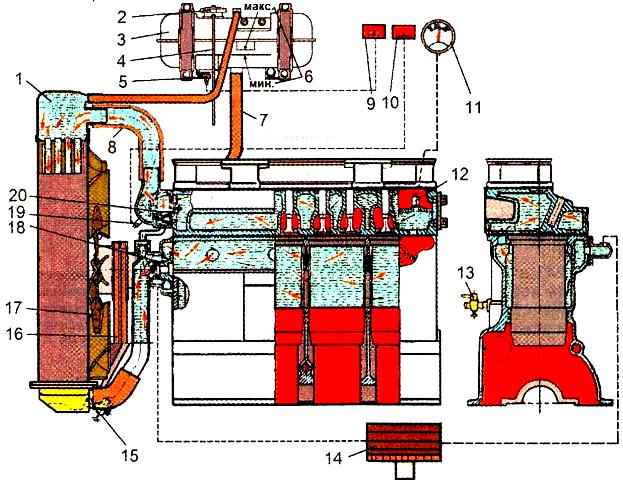

Das Schema des Diesel-Flüssigkeitskühlsystems mit erzwungener Zirkulation des Kühlmittels von der Kreiselpumpe ist in Abbildung 1 dargestellt

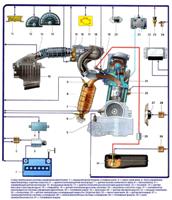

Die Temperatur des Kühlmittels im System wird durch einen Temperaturmesser kontrolliert, dessen Sensor an der Rückseite des Zylinderkopfs installiert ist.

Zusätzlich ist im Flüssigkeitspumpengehäuse ein Notfall-Kühlmittelüberhitzungssensor installiert

Bei Fahrzeugen der neuesten Baureihe ist anstelle eines Füllstandskontrollventils ein Kühlmittelstandskontrollanzeigesensor 5 im Ausgleichsbehälter verbaut.

Es ist verboten, einen Dieselmotor zu betreiben, wenn die Warnleuchte für eine Notüberhitzung des Kühlmittels leuchtet.

Die Temperatur des Kühlmittels im Kühlsystem muss zwischen 75 und 95 °C gehalten werden.

Beim Öffnen des Stopfens des Ausgleichsbehälters bei Überhitzung des Motors ist zu beachten, dass Dampf aus dem Behälterhals austreten und zu Verbrennungen im Gesicht und an den Händen führen kann.

Ein Thermostat mit festem Füllstoff wird verwendet, um das Aufwärmen des Dieselmotors nach dem Start zu beschleunigen und das Temperaturregime bei verschiedenen Lasten und Umgebungstemperaturen automatisch zu steuern.

Die Flüssigkeitspumpe, der Lüfter und der Generator werden über zwei Keilriemen von der Diesel-Kurbelwellenriemenscheibe angetrieben.

Litol-24-Fett wird beim Zusammenbau der Pumpe im Werk in den Lagerhohlraum des Pumpengehäuses gegeben und muss während der gesamten Betriebsdauer des Dieselmotors nicht nachgefüllt werden.

Das Einfetten sollte erst erfolgen, nachdem die Flüssigkeitspumpe demontiert wurde.

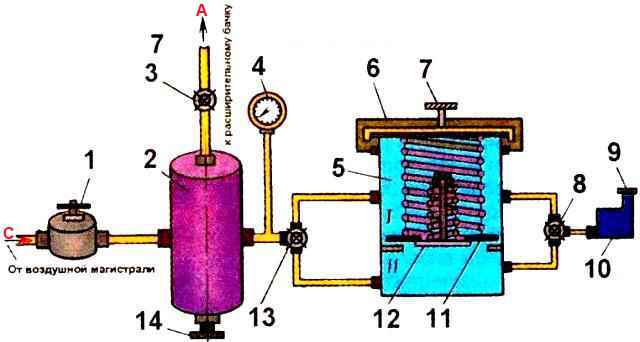

Überprüfung der Dichtheit des Dieselkühlsystems und des Zustands der Kühlerverschlussventile mit dem DSO-2-Indikator (Abb. 2).

Im Gehäuse des Geräts ist ein Schwimmer angebracht, mit dessen Hilfe der Betätigungsmoment der auf einen bestimmten Druck eingestellten Kükenventile des Ausdehnungsgefäßes festgelegt wird.

Wenn die Ventile 3, 13 geschlossen sind, entsteht Druck im Luftzylinder. Mit Hilfe eines Reduzierstücks wird es auf 0,15-0,16 MPa eingestellt.

Der vom Hals des Ausgleichsbehälters entfernte Stopfen wird am Glas 5 befestigt.

Wenn Ventil 8 geschlossen ist, wird Luft in den oberen Hohlraum des Glases geleitet.

Der untere Hohlraum des Glases ist über einen Hahn 8 mit dem Anzeiger verbunden. Der auf das Dampfventil wirkende Druck wird durch ein Manometer in dem Moment fixiert, in dem der Schwimmer im Anzeiger steigt.

Dann wird der Indikator mit dem unteren Hohlraum des Glases verbunden und Luft wird vom Luftzylinder dem oberen Hohlraum zugeführt und der Druck, bei dem das Luftventil des Stopfens öffnet, wird festgelegt.

Um die Dichtheit des Kühlsystems mit dem DSO-2-Gerät zu überprüfen, ist es notwendig, anstelle des Stopfens am Hals des Ausgleichsbehälters die an den Hahn 3 angeschlossene Düse des Geräts zu installieren.

Wenn die Ventile 3 und 13 geschlossen sind, erzeugt der Reduzierer einen Druck von 0,6–0,7 MPa und öffnet Ventil 3.

Die Druckänderung im Kühlsystem wird mit einer Stoppuhr und einem Manometer überwacht.

Gleichzeitig mit der Überprüfung der Dichtheit des Systems können Sie den Zustand der Zylinderkopfdichtung bei laufendem Dieselmotor überprüfen.

Stellen Sie für diese Prüfung die Mindestdrehzahl der Kurbelwelle ein und beobachten Sie die Messwerte des Manometers.

Die Schwankung der Manometernadel zeigt den Gasfluss von den Zylindern in das Kühlsystem an, d. h. über Schäden an der Dichtung oder dem Zylinderkopf selbst.