Motorkühlmittelpumpe

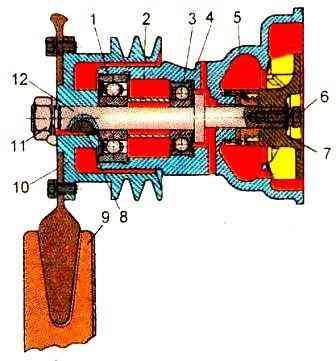

Die Anordnung der Flüssigkeitspumpe ist in Abb. dargestellt. 1.

Der Körper der Flüssigkeitspumpenbaugruppe muss 2 Minuten lang mit Wasser bei einem Druck von 0,2 ± 0,01 MPa getestet werden. In diesem Fall ist ein Auslaufen oder das Auftreten von Tropfen nicht zulässig.

Die Kontaktfläche der Endfläche der Stützhülse des Flüssigkeitspumpengehäuses bei der Lackprüfung sollte mindestens 85 % bei einer durchgehenden Ringdruckbreite von mindestens 2 mm betragen.

Das Laufrad muss statisch ausgewuchtet sein. Restunwucht – nicht mehr als 60 g.mm.

Die Masse sollte durch Bohren in das flache Ende von Löchern mit einem Durchmesser von 8 mm und einem Radius von nicht mehr als 37 mm korrigiert werden. Bohrausgang ist nicht erlaubt.

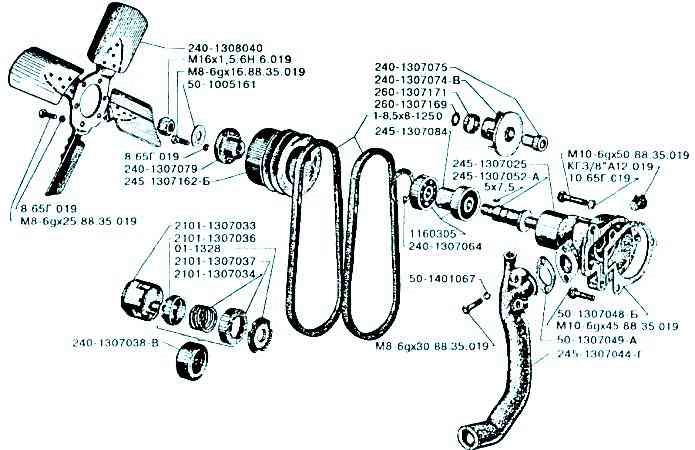

Die Riemenscheibe der Flüssigkeitspumpe muss statisch ausgewuchtet sein. Restunwucht – nicht mehr als 80 g mm.

Die Masse sollte durch Bohren am Ende von Löchern mit einem Durchmesser von 8 mm bei einem Durchmesser von 100 mm bis zu einer Tiefe von nicht mehr als 8 mm eingestellt werden.

Die Dicke der Brücken zwischen den Löchern muss mindestens 5 mm betragen.

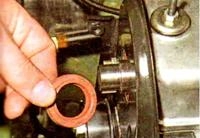

Das Ende der Dichtscheibe muss bei der Montage der Flüssigkeitspumpe mit einer dünnen Schicht kolloidalem Graphitschmiermittel OST 6.08.430-74 bedeckt werden.

Der Lagerhohlraum muss mit Litol-24-Fett mit einem Gewicht von 35–40 g gefüllt werden.

Die Mutter muss mit einem Drehmoment von 100-120 Nm angezogen werden.

Das Laufrad darf nicht mehr als 0,4 mm über das Ende des Flüssigkeitspumpengehäuses hinausragen und nicht mehr als 1 mm absinken.

Die Unrundheit der konischen Oberflächen des Riemenscheibenstroms der Flüssigkeitspumpe darf nicht mehr als 0,3 mm betragen, wenn der Anzeiger senkrecht zur Erzeugenden der konischen Oberfläche installiert wird.

Der Endschlag des Riemenscheibenflansches der Flüssigkeitspumpe darf an den äußersten Punkten nicht mehr als 0,35 mm betragen.

Der Radialschlag des Außendurchmessers der Nabe der Flüssigkeitspumpenriemenscheibe darf nicht mehr als 0,15 mm betragen.

Die Flüssigkeitspumpenbaugruppe muss am Stand OR-18003-07 auf ihre Leistung getestet werden.

Bei einer Pumpenwellendrehzahl von 2600 ± 20 min -1 und einem Gegendruck von 0,03 MPa sollte die Pumpenleistung mindestens 2,25 cm 3/s betragen.

Lüfter

Nietete Lüfternietköpfe müssen mindestens 3 mm hoch und 7 mm im Durchmesser sein.

Ein Spalt zwischen dem Schaft des Kreuzes und der Klinge im Abstand von 5 mm um den Nietschaft herum ist nicht zulässig.

Bei einem Abstand von 5-10 mm um den Nietschaft herum sollte der Spalt nicht mehr als 0,1 mm betragen, und bei einem Abstand von 5 mm von der Innenkante der Klinge - nicht mehr als 0,2 mm.

Die identischen Seitenkanten der Lüfterflügel müssen mit einer Toleranz von 3 mm in einer Ebene liegen.

Der Rundlauf der Seitenkanten der Lüfterflügel darf an den äußersten Punkten nicht mehr als 3 mm betragen.

Bei einem Ventilator sollte der Unterschied in der Breite der Flügel in der Ebene der Querträger 4 mm nicht überschreiten.

Die Lüfterbaugruppe muss statisch ausgeglichen sein. Restunwucht – nicht mehr als 250 g-mm.

Die Masse muss korrigiert werden, indem runde oder rechteckige Stahlplatten mit einer Dicke von höchstens 1,5 mm an die konvexe Oberfläche der Klinge geschweißt werden, nicht mehr als zwei pro Klinge und nicht mehr als zwei Klingen.

Der Lüfter muss in einer hellen Farbe lackiert sein, die sich von der Farbe des Dieselmotors unterscheidet.

Seit 1999 sind Dieselmotoren mit Lüftern mit ungleichmäßiger X-förmiger Schaufelanordnung ausgestattet, die vollständig mit zuvor installierten Lüftern austauschbar sind.

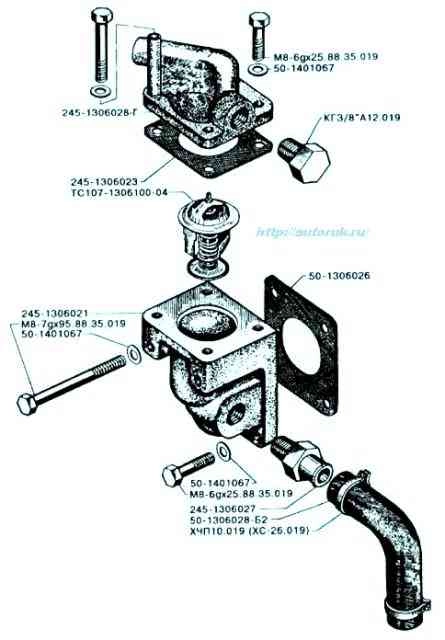

Thermostat TC-107-04

Thermostat mit festem Füllstoff, zwei Ventile, Typ TC-107-04, befindet sich im Auslassrohr des Zylinderkopfes und ist über Schläuche mit der Kühlmittelpumpe und dem Kühler verbunden.

Das Hauptthermostatventil beginnt zu öffnen, wenn die Kühlmitteltemperatur 84–87 °C beträgt.

Bei 94°C ist es bereits vollständig geöffnet.

Wenn das Hauptventil geschlossen ist, zirkuliert die Flüssigkeit im Motorkühlsystem unter Umgehung des Kühlers durch das offene zusätzliche Thermostatventil im Motorkühlmantel.

Wenn das Hauptventil vollständig geöffnet ist, ist das Sekundärventil geschlossen und die gesamte Flüssigkeit strömt durch den Kühlkörper.

Die Karosserieheizung ist parallel zum Kühler geschaltet und der Thermostat trennt sie nicht vom Motor.

Von Öffnen Sie daher beim Aufwärmen des Motors nicht die Lufteinlassklappe und schalten Sie den Heizmotor nicht ein.

Der Thermostat hält automatisch die erforderliche Temperatur des Kühlmittels im Motor aufrecht, indem er die Flüssigkeitszirkulation durch den Kühler ein- und ausschaltet.

Bei kaltem Wetter, insbesondere bei geringer Motorlast, wird fast die gesamte Wärme durch das Einblasen kalter Luft in den Motor abgeführt und das Kühlmittel zirkuliert nicht durch den Kühler.

Um das optimale Temperaturregime des Motors bei negativen Umgebungstemperaturen aufrechtzuerhalten, ist es notwendig, die Kühlerverkleidung mit einer Abdeckung abzudecken.

Um den Thermostat zu überprüfen oder auszutauschen, benötigen Sie:

Lassen Sie etwa 5 Liter Flüssigkeit aus dem Kühler des Kühlsystems in einen zuvor vorbereiteten Behälter ab.

- 1. Lösen Sie die Schlauchklemme.

- 2. Trennen Sie den Flüssigkeitszufuhrschlauch.

- 3. Lösen Sie die vier Schrauben, mit denen die obere Abdeckung des Thermostatgehäuses befestigt ist.

- 4. Entfernen Sie den Thermostat vom Gehäuse.

Der Zusammenbau erfolgt in umgekehrter Reihenfolge.

Der Thermostat muss 15–20 Minuten lang in einer kochenden 8–10 %igen alkalischen Lösung entkalkt und anschließend mit klarem Wasser abgespült werden.

Die Temperatur in dem Moment, in dem sich das Thermostatventil zu öffnen beginnt, sollte in allmählich erwärmtem Wasser 84 ° -87 ° C betragen, und in dem Moment, in dem das Ventil vollständig geöffnet ist - 91 ° - 95 ° C, der Hub Die Höhe des vollständig geöffneten Ventils beträgt mindestens 8,5 mm.

Das Thermostatventil muss in der geschlossenen Position eng am Sitz anliegen; zulässiger Spalt zwischen Ventil und Sitz - 0,1 mm.

Die Verschiebung des Ventils relativ zum Hals darf nicht mehr als 0,5 mm betragen.