Hydraulische Drücker des ZMZ-409-Motors, die in Form von zylindrischen Drückern hergestellt und zwischen Nockenwelle und Ventilen angeordnet sind, vereinen zwei Funktionen: Kraftübertragung von der Nockenwelle auf die Ventile und Beseitigung von Lücken in deren Antrieb

Der Betrieb des hydraulischen Drückers basiert auf dem Prinzip der Inkompressibilität des Motoröls, das während des Motorbetriebs ständig den inneren Hohlraum des hydraulischen Drückers füllt und seinen Kolben bewegt, wenn ein Spalt im Motor entsteht Ventilantrieb.

Dadurch wird ein konstanter und spielfreier Kontakt des Stößels (Ventilantriebshebels) mit dem Nockenwellennocken gewährleistet.

Dadurch entfällt die Notwendigkeit, die Ventile während der Wartung anzupassen.

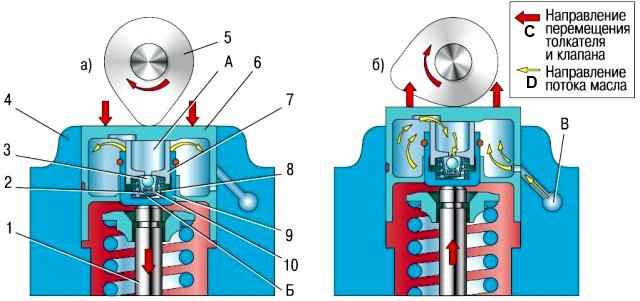

Das Funktionsprinzip des hydraulischen Schiebers ist in Abb. dargestellt. 1.

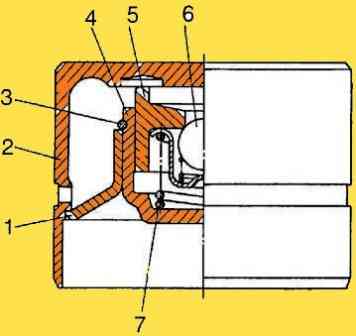

Öl unter Druck, das für den Betrieb des hydraulischen Schiebers erforderlich ist, wird seinen inneren Hohlräumen A und B aus dem Kanal B zugeführt Motorschmiersystem durch das seitliche Loch im Drücker 6, hergestellt in der Ringnut seiner zylindrischen Oberfläche.

Wenn das Ventil 1 geschlossen ist, werden der Drücker 6 (durch den Kolben 7) und die Hülse 9 durch die Expansionskraft der Feder 8 jeweils an den Nocken 5 der Nockenwelle und das Ende des Ventilschafts gedrückt .

Der Druck in den Hohlräumen A und B ist gleich, das Rückschlagventil 3 des hydraulischen Kompensators wird durch die Feder 2 gegen den Sitz im Kolben 7 gedrückt - Es gibt keine Lücken im Ventilmechanismus.

Wenn sich die Nockenwelle dreht, läuft der Nocken 5 in den Stößel 6 und bewegt ihn und den zugehörigen Stößel 7.

Die Bewegung des Kolbens 7 in der Hülse 9 führt zu einem starken Druckanstieg in der B-Kavität.

Trotz kleiner Öllecks durch den Spalt zwischen Kolben und Hülse bewegen sich der Stößel 6 und die Hülse 9 in einem Stück und öffnen das Ventil 1.

Bei weiterer Drehung der Nockenwelle verringert der Nocken 5 den Druck auf den Stößel 6 und der Öldruck im B-Hohlraum wird niedriger als im A-Hohlraum.

Rückschlagventil 3 öffnet sich und lässt Öl aus Hohlraum A, der mit der Motorölleitung verbunden ist, in Hohlraum B

fließen

Der Druck im Hohlraum B steigt, die Hülse 9 und der Kolben 7 bewegen sich relativ zueinander und wählen den Spalt im Ventilmechanismus.

Der Druck des den hydraulischen Drückern zugeführten Öls wird durch ein spezielles Ventil reguliert, das im Zylinderkopf installiert ist.

Da nach dem Abstellen des Motors Öl aus den von der Ölpumpe kommenden Kanälen in den Ölsumpf abfließt und die Kanäle zur Ölversorgung der hydraulischen Drücker gefüllt bleiben, kann es nach dem Abstellen des Motors zu Lufteinschlüssen in deren Hohlräumen kommen Motor wird gestartet.

Um sie zu beseitigen, sind in den Motorölversorgungskanälen kalibrierte Ausgleichslöcher vorgesehen, die eine automatische Spülung der Hohlräume der hydraulischen Drücker ermöglichen.

Darüber hinaus können Sie durch Ausgleichslöcher den Druck des Öls, das bei hoher Motordrehzahl in die hydraulischen Drücker gelangt, leicht reduzieren.

Wenn der Druck im Hohlraum des hydraulischen Stößels so hoch werden kann, dass sein Stößel, der an der Rückseite des Nockenwellennockens anliegt, das Ventil in einem Moment leicht öffnet, der nicht mit der Ventilsteuerzeit übereinstimmt.

Fast alle Fehlfunktionen hydraulischer Drücker werden anhand des charakteristischen Geräusches diagnostiziert, das der Gasverteilungsmechanismus in verschiedenen Motorbetriebsarten aussendet.

Ventilgeräusch

Geräusche von Ventilen können manchmal durch leichtes Drehen der Feder oder des Ventils um die Längsachse beseitigt werden. Gehen Sie dazu wie folgt vor.

- 1. Drehen Sie die Kurbelwelle, bis sich das Ventil, das das Geräusch erzeugt, leicht zu öffnen beginnt.

- 2. Drehen Sie die Feder ein wenig und das Ventil dreht sich gleichzeitig.

- 3. Den Motor starten. Wenn das Geräusch weiterhin besteht, Wiederholen Sie die Vorgänge 1 und 2.

- 4. Wenn das Drehen der Feder und des Ventils nicht zum gewünschten Ergebnis führt, überprüfen Sie den Zustand der Feder und messen Sie die Lücken zwischen den Ventilschäften und den Führungsbuchsen (siehe „Austausch der Zylinderkopfdichtung ZMZ-409“).

Entfernen Sie größere Abstände als das Nennspiel.

Wenn das Ventil und die Feder in gutem Zustand sind und das Klopfen der Ventile bei laufendem Motor immer noch zu hören ist, ist der hydraulische Drücker defekt.

Ersetzen Sie es wie folgt:

Trennen Sie das Kabel vom Minuspol der Batterie.

Entfernen Sie die Nockenwellen von den Zylinderkopfstützen (siehe „ZMZ-409-Nockenwellen aus- und einbauen“).

Entfernen Sie den Hydrostößel vom Zylinderkopfsitz.

Es ist bequemer, den hydraulischen Drücker mit einem starken Magneten oder Saugnapf zu entfernen.

Legen Sie vor dem Einbau den neuen Hydrostößel in einen Behälter mit Motoröl, drücken Sie mehrmals auf die Stößelhülse, um Luft zu entfernen, und füllen Sie sie mit Öl.

Schmieren Sie die Buchse im Blockkopf mit Motoröl und installieren Sie den hydraulischen Drücker in der Buchse.

Der Austausch der restlichen hydraulischen Stößel erfolgt auf die gleiche Weise.

Bauen Sie die Nockenwellen- und Steuerradteile in umgekehrter Reihenfolge wie beim Ausbau ein.