Poner a todos los taqués, válvulas y resortes las marcas correspondientes a su ubicación en la culata para que durante el montaje no cambien su ubicación original

Retire el soporte del resorte de la válvula.

Retire el resorte de la válvula.

Retire la válvula.

Retire el sello del vástago de la válvula.

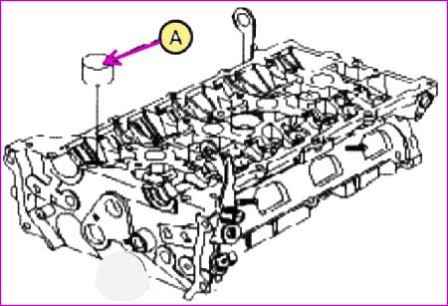

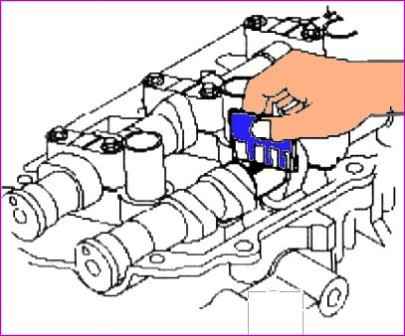

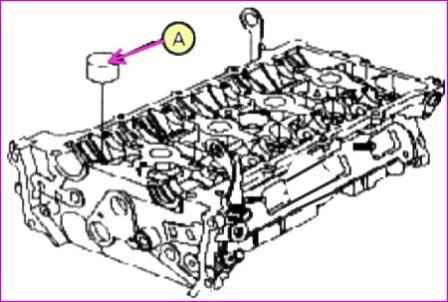

Retirar los taqués (A) de la culata

Retire las válvulas. Para esto:

Usando herramientas especiales (09222-3K000, 09222-ZK10), comprima el resorte y retire las chavetas de la válvula, como se muestra en la figura

Comprobación del estado técnico de las piezas de la culata

Culata

Compruebe la planitud de la superficie del conector de la culata al bloque.

Para esto, necesita usar una regla especial y un juego de sondas.

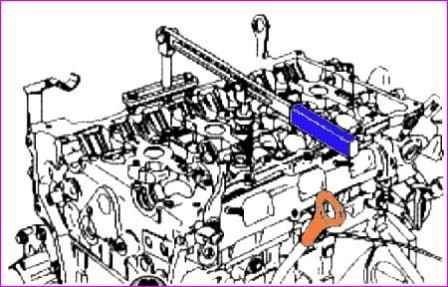

Colocando la regla en los planos indicados en la figura, medir la falta de planitud de la superficie del conector con palpadores.

Cantidad estándar de superficie no plana; menos de 0,05 mm.

Compruebe las cámaras de combustión, los conductos de admisión y escape y la superficie de contacto del bloque de cilindros en busca de daños.

Si encuentra algún defecto, reemplace el ensamblaje del cabezal.

Válvulas, taqués, casquillos guía y muelles de válvula

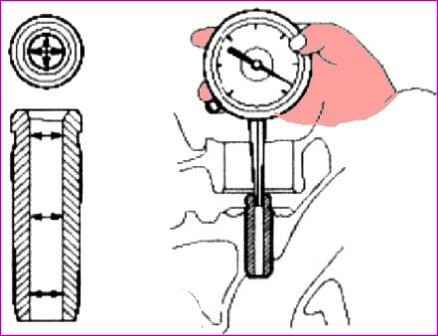

Comprobar el estado técnico de los casquillos guía y válvulas.

Usando un calibrador de orificios, mida el diámetro interior de la guía de la válvula como se muestra.

Valor de diámetro interno estándar; 5.500 – 5.512 mm.

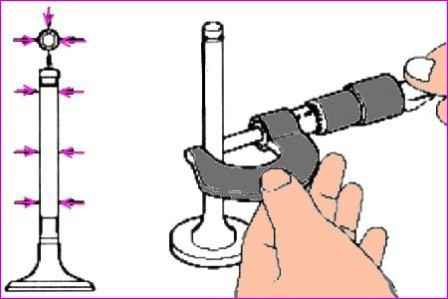

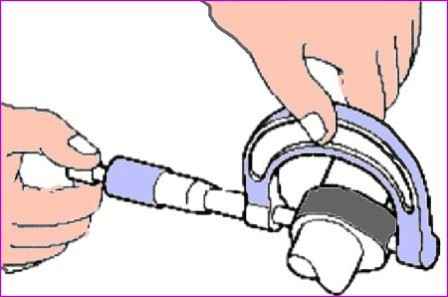

Usando un micrómetro, mida el diámetro exterior del vástago de la válvula como se muestra.

Diámetro exterior de válvula estándar: 5.465 - 5.480 mm (entrada), 5.458 - 5.470 mm (salida).

La diferencia entre el diámetro interior del manguito guía y el diámetro exterior del vástago de la válvula es el espacio entre la válvula y el manguito.

Si el espacio es mayor que el valor máximo permitido, es necesario reemplazar el conjunto de la válvula con el manguito.

Comprobar el estado técnico de las válvulas.

Compruebe el ángulo de afilado del chaflán de trabajo de la cabeza de la válvula.

Compruebe si la superficie de la válvula tiene un desgaste excesivo. Si encuentra algún defecto, reemplace la válvula por una nueva.

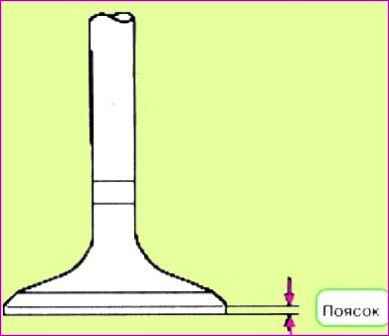

Compruebe el grosor de la banda de la cabeza de la válvula.

Si el grosor de la banda de la cabeza de la válvula es inferior a lo aceptable, es necesario reemplazar la válvula por una nueva.

Grosor estándar de la correa: 1,02 mm (entrada), 1,09 mm (salida).

Mida la longitud total de la válvula. Longitud de válvula estándar: 113,18 mm (entrada), 105,84 mm (salida).

Comprobar el estado técnico de los asientos de válvulas.

Compruebe que la válvula encaje perfectamente contra el asiento, en toda su circunferencia. Reemplace los asientos de las válvulas si es necesario.

Antes de restaurar los asientos de válvulas, es necesario comprobar el estado técnico de las guías de válvulas.

Si se encuentra algún defecto, es necesario reemplazar la manga y luego reconstruir el asiento.

El espesor de la superficie de contacto del asiento con la válvula debe corresponder al valor estándar.

Comprobar el estado técnico de los muelles de válvula.

Usando una escuadra de acero, mida la cantidad de deflexión desde el eje vertical del resorte.

Tolerancia de desviación vertical: 1,5˚. Desviación máxima permitida: 3˚.

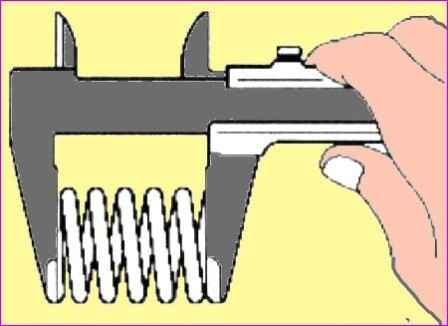

Usando un calibrador, mida la longitud libre del resorte. Longitud estándar del muelle: 47,44 mm.

Si la longitud libre del resorte no está dentro del valor estándar, se debe reemplazar el resorte.

Usando un micrómetro, mida el diámetro exterior del empujador. Valor estándar: 31,964 - 31,980 mm.

Con ayuda de un compás, medir el diámetro interior del orificio del taqué en la culata, valor: 32.000 - 32.025 mm.

Reste del valor del diámetro interior debajo del empujador la medida del diámetro exterior para determinar el espacio, valor: 0,020 - 0,061 mm. Valor límite 0,07 mm.

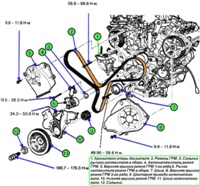

Árbol de levas

Usando un micrómetro, mida la altura de los lóbulos del árbol de levas.

Altura de leva estándar: 44,10 - 44,30 mm (entrada), 44,90 - 45,10 mm (salida).

NOTA:

Si la altura del lóbulo del árbol de levas es inferior al mínimo, se debe reemplazar el conjunto del árbol de levas.

Compruebe la holgura en los cojinetes del árbol de levas.

Limpie y enjuague las tapas de los cojinetes y los muñones del árbol de levas.

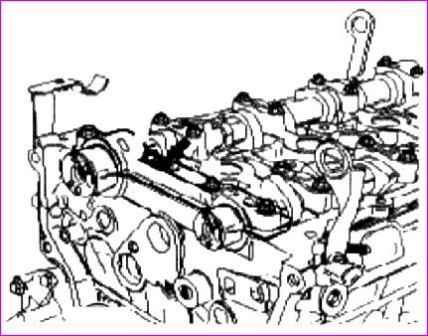

Instale los árboles de levas en la culata.

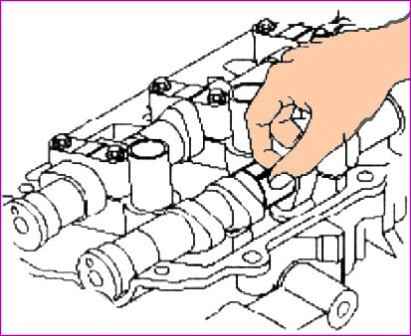

Coloque calibres de plástico especiales en los muñones del árbol de levas como se muestra.

Instale las tapas de los cojinetes del árbol de levas.

No gire el árbol de levas.

Retire las tapas de los cojinetes del árbol de levas.

Mida el grosor del calibre de plástico (se incluye una escala con el juego de calibres de plástico). A partir de esto, determine la cantidad de juego en los rodamientos.

Espacio de revestimiento estándar:

- #1: 0,022 - 0,057 mm, #2, 3, 4, 5: 0,045 - 0,082 (entrada),

- #1: 0 - 0,032 mm, #2, 3, 4, 5: 0,045 - 0,082.

Máx.:

#1: 0,09 mm, #2, 3, 4, 5: 0,12 mm (entrada); 0.12 (lanzamiento).

Si la holgura en los cojinetes excede el límite permitido, se debe reemplazar el árbol de levas.

Si es necesario, reemplace las tapas de los cojinetes o el conjunto de la culata.

Retire los manómetros completamente de plástico.

Retire los árboles de levas.

Mida el juego longitudinal del árbol de levas.

Instalar árboles de levas.

Usando un reloj comparador, mida el juego longitudinal moviendo el árbol de levas hacia adelante/atrás.

Juego longitudinal del árbol de levas estándar: 0,04 - 0,16 mm. Máximo admisible: 0,24 mm.

Si el juego axial excede el valor máximo permitido, se debe reemplazar el árbol de levas.

Si es necesario, reemplace las tapas de los cojinetes del árbol de levas y el conjunto de la culata.

Retire los árboles de levas.

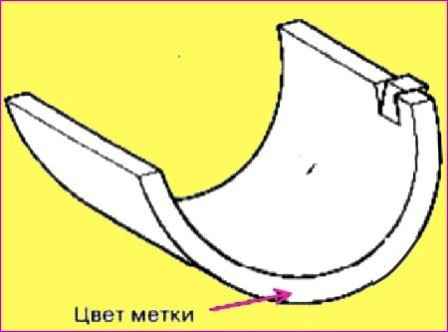

Cojinete del árbol de levas de escape

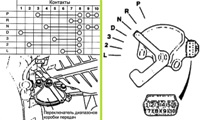

Compruebe la marca del orificio de la culata.

Ubicación de la etiqueta:

|

Clase |

Etiqueta |

Interno diámetro del agujero baile árbol de levas Nº 1, mm |

|---|---|---|

|

a |

A |

40.000 – 40.008 |

|

b |

B |

40.008 – 4.016 |

|

c |

C |

40.016 – 40.024 |

Seleccione una clase de rodamiento, como culatas, como se muestra en la tabla.

Ubicación de la etiqueta:

|

Clase |

Etiqueta |

Grosor forro, mm |

|---|---|---|

|

a (A) |

С (verde) |

1996 – 2000 |

|

b (B) |

B (sin color) |

2000 – 2004 |

|

c (C) |

A (negro) |

2.004 – 2.008 |

Juego de aceite: 0 - 0,032 mm.

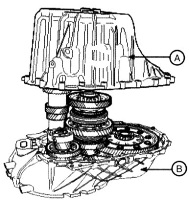

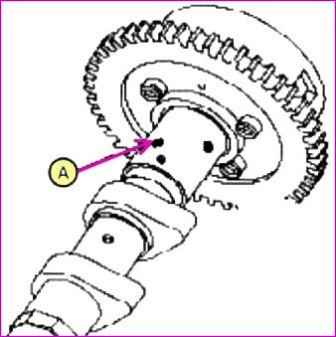

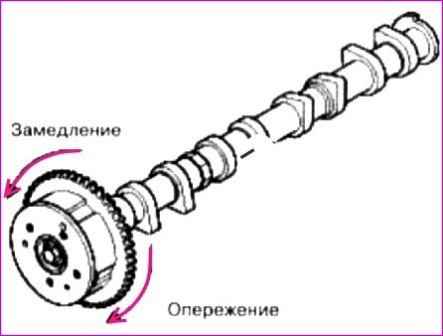

Mecanismo para cambiar el conjunto de distribución de válvulas (cambiador de fase)

Comprobar el estado técnico del conjunto de distribución variable de válvulas.

Compruebe y asegúrese de que el mecanismo no gire.

Envuelva todas las partes del mecanismo con cinta de vinilo, excepto la que se muestra en la imagen a continuación

Envuelva también una pistola de aire especial, luego aplique una presión de 150 kPa en el orificio del árbol de levas (al realizar esta operación, retire el pasador de bloqueo).

Montaje

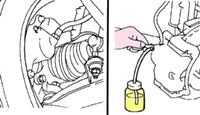

Después de salpicar aceite de motor, limpie las superficies con un trapo.

Mientras realiza la operación anterior, gire manualmente el conjunto del cambiador de fase en la dirección de avance (la dirección se indica con la flecha en la figura anterior).

Cuando se suministra aire comprimido, el desfasador debe moverse hacia adelante sin esfuerzo, con la mano.

Excepto en la posición en la que el pasador de tope alcanza la desviación máxima en la dirección del retardo.

Después de eso, gire el cambiador de fase hacia atrás.

Compruebe la suavidad de su movimiento, excluyendo atascos, el rango de movimiento del desfasador es de 22,5˚ (entrada), 20˚ (escape).

Gire el conjunto del cambiador de fase con la mano y fíjelo en la posición de límite de retraso.

Instalar válvulas.

Instale los soportes inferiores de los resortes de las válvulas.

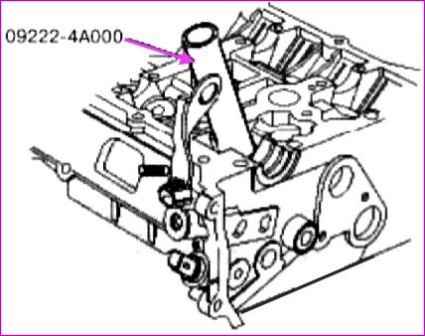

Usando la herramienta especial (09222-4А000), instale el sello del vástago de la válvula.

No reutilice el sello del vástago de la válvula.

La instalación incorrecta del sello del vástago de la válvula puede provocar fugas de aceite del motor a través de la guía de la válvula.

Instale la válvula, el resorte de la válvula y el asiento del resorte superior.

Usando la herramienta especial (09222-ЗК000, 09222-3К100), comprima el resorte de la válvula e instale los rompeválvulas.

Después de la instalación, asegúrese de es que los crackers estén instalados correctamente.

El resorte de la válvula debe instalarse de manera que la parte pulida de las espiras quede dirigida hacia arriba (hacia el soporte superior).

Dé algunos golpes ligeros con un martillo de madera en los vástagos de las válvulas para asegurarse de que las galletas hayan fijado las válvulas correctamente.

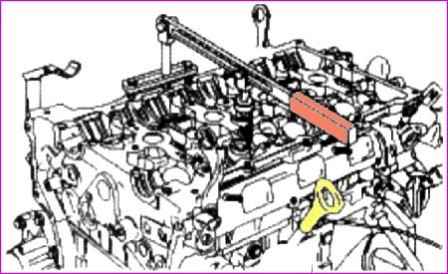

Instale los taqués de válvula "A".

Compruebe y asegúrese de que el empujador se mueve suavemente