Alle Stößel, Ventile und Federn entsprechend ihrer Position im Zylinderkopf markieren, damit sie bei der Montage ihre ursprüngliche Position nicht verändern

Entfernen Sie die Ventilfederhalterung.

Entfernen Sie die Ventilfeder.

Entfernen Sie das Ventil.

Entfernen Sie die Ventilschaftdichtung.

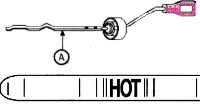

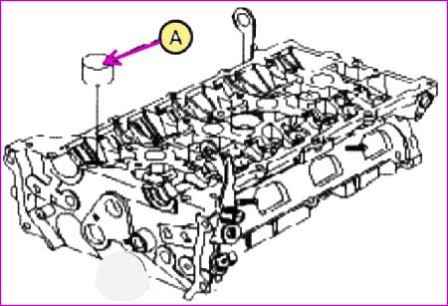

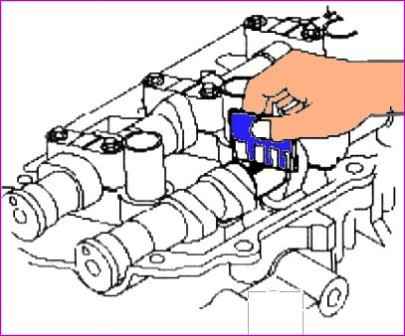

Nehmen Sie die Stößel (A) vom Zylinderkopf ab

Entfernen Sie die Ventile. Dazu:

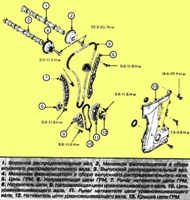

Mit Spezialwerkzeugen (09222-3K000, 09222-ZK10) die Feder zusammendrücken und die Ventilkeile entfernen, wie in der Abbildung gezeigt

Überprüfung des technischen Zustands der Zylinderkopfteile

Zylinderkopf

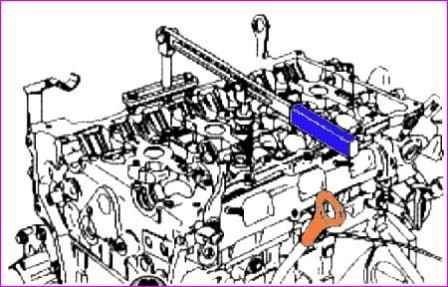

Überprüfen Sie die Ebenheit der Verbindungsfläche zwischen Zylinderkopf und Block.

Dazu benötigen Sie ein spezielles Lineal und eine Reihe von Sonden.

Legen Sie das Lineal in die in der Abbildung angegebenen Ebenen und messen Sie die Unebenheit der Steckeroberfläche mit Sonden.

Standardmenge an Unebenheit der Oberfläche; weniger als 0,05 mm.

Überprüfen Sie die Brennkammern, Einlass- und Auslasskanäle und die Passfläche des Zylinderblocks auf Beschädigungen.

Wenn irgendwelche Defekte gefunden werden, tauschen Sie die Kopfbaugruppe aus.

Ventile, Stößel, Führungsbuchsen und Ventilfedern

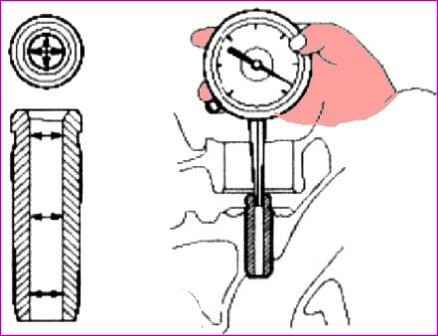

Prüfen Sie den technischen Zustand der Führungsbuchsen und Ventile.

Mit einer Innenlehre den Innendurchmesser der Ventilführung wie abgebildet messen.

Standard-Innendurchmesserwert; 5.500 – 5.512 mm.

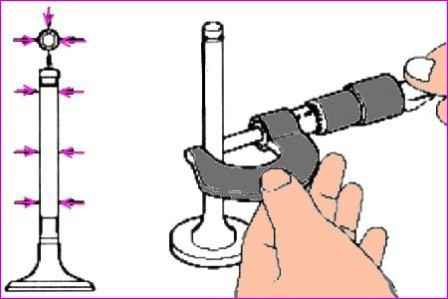

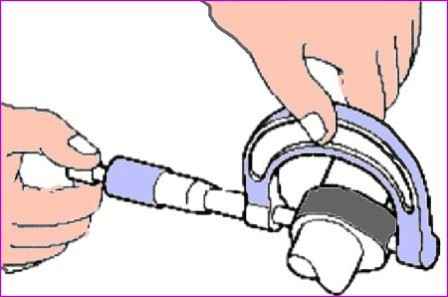

Messen Sie mit einem Mikrometer den Außendurchmesser des Ventilschafts wie abgebildet.

Außendurchmesser des Standardventils: 5,465 - 5,480 mm (Einlass), 5,458 - 5,470 mm (Auslass).

Die Differenz zwischen dem Innendurchmesser der Führungshülse und dem Außendurchmesser des Ventilschafts ist der Spalt zwischen Ventil und Hülse.

Wenn der Spalt größer als der maximal zulässige Wert ist, muss die Ventilbaugruppe durch die Hülse ersetzt werden.

Prüfen Sie den technischen Zustand der Ventile.

Überprüfen Sie den Schärfwinkel der Arbeitsfase des Ventilkopfes.

Überprüfen Sie die Ventiloberfläche auf übermäßigen Verschleiß. Wenn irgendwelche Defekte gefunden werden, ersetzen Sie das Ventil durch ein neues.

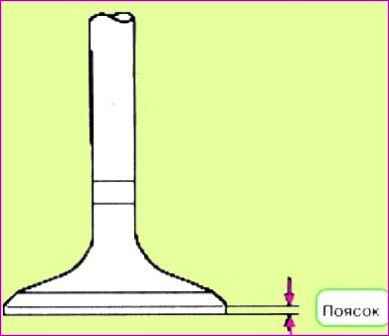

Überprüfen Sie die Dicke des Ventilkopfbandes.

Wenn die Dicke des Ventilkopfbandes nicht akzeptabel ist, muss das Ventil durch ein neues ersetzt werden.

Standardbanddicke: 1,02 mm (Einlass), 1,09 mm (Auslass).

Messen Sie die Gesamtlänge des Ventils. Standardventillänge: 113,18 mm (Einlass), 105,84 mm (Auslass).

Prüfen Sie den technischen Zustand der Ventilsitze.

Überprüfen Sie, ob das Ventil über seinen gesamten Umfang eng am Sitz anliegt. Ventilsitze bei Bedarf ersetzen.

Vor der Wiederherstellung der Ventilsitze ist der technische Zustand der Ventilführungen zu prüfen.

Wenn irgendwelche Defekte gefunden werden, ist es notwendig, die Hülse auszutauschen und dann den Sitz wieder aufzubauen.

Die Dicke der Kontaktfläche des Sitzes mit dem Ventil muss dem Normwert entsprechen.

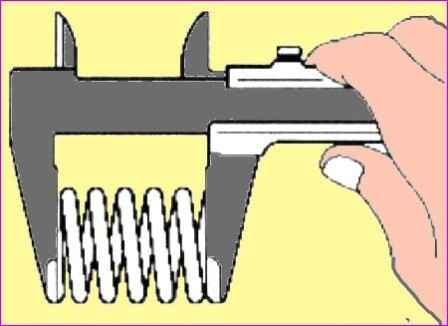

Prüfen Sie den technischen Zustand der Ventilfedern.

Messen Sie mit einem Stahlwinkel den Betrag der Durchbiegung von der vertikalen Achse der Feder.

Vertikale Abweichungstoleranz: 1,5˚. maximal zulässige Abweichung: 3˚.

Messen Sie mit einem Messschieber die freie Länge der Feder. Standardfederlänge: 47,44 mm.

Wenn die freie Länge der Feder nicht innerhalb des Sollwerts liegt, muss die Feder ausgetauscht werden.

Messen Sie mit einem Mikrometer den Außendurchmesser des Stößels. Standardwert: 31.964 - 31.980 mm.

Messen Sie mit einem Zirkel den Innendurchmesser der Stößelbohrung im Zylinderkopf, Wert: 32.000 - 32.025 mm.

Subtrahieren Sie vom Wert des Innendurchmessers unter dem Drücker das Maß des Außendurchmessers, um den Spalt zu bestimmen, Wert: 0,020 - 0,061 mm. Grenzwert 0,07 mm.

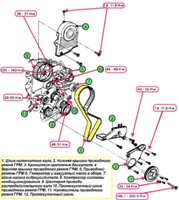

Nockenwelle

Messen Sie mit einem Mikrometer die Höhe der Nocken der Nockenwelle.

Standard Nockenhöhe: 44,10 - 44,30 mm (Einlass), 44,90 - 45,10 mm (Auslass).

HINWEIS:

Wenn die Nockenhöhe der Nockenwelle unter dem Mindestwert liegt, muss die Nockenwellenbaugruppe ausgetauscht werden.

Überprüfen Sie das Spiel in den Nockenwellenlagern.

Reinigen und spülen Sie die Lagerdeckel und Nockenwellenzapfen.

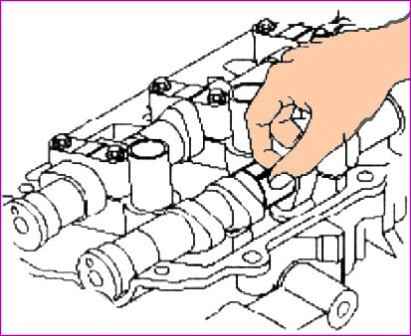

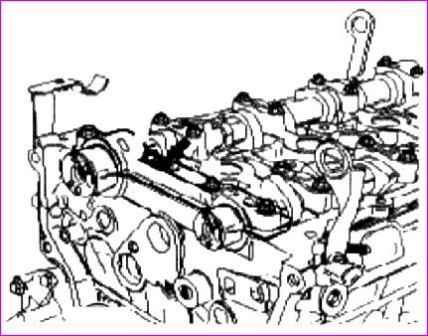

Die Nockenwellen in den Zylinderkopf einbauen.

Setzen Sie spezielle Kunststofflehren wie abgebildet auf die Nockenwellenzapfen.

Die Nockenwellen-Lagerdeckel einbauen.

Nockenwelle nicht drehen.

Entfernen Sie die Nockenwellen-Lagerdeckel.

Messen Sie die Dicke der Kunststofflehre (eine Skala ist im Kunststofflehrensatz enthalten). Bestimmen Sie daraus das Spiel in den Lagern.

Standard-Liner-Abstand:

- #1: 0,022–0,057 mm, #2, 3, 4, 5: 0,045–0,082 (Einlass),

- #1: 0–0,032 mm, #2, 3, 4, 5: 0,045–0,082.

Max:

#1: 0,09 mm, #2, 3, 4, 5: 0,12 mm (Einlass); 0.12 (Veröffentlichung).

Wenn das Spiel in den Lagern den zulässigen Grenzwert überschreitet, muss die Nockenwelle ersetzt werden.

Falls erforderlich, Lagerdeckel oder Zylinderkopfbaugruppe ersetzen.

Entfernen Sie vollständig Plastiklehren.

Entfernen Sie die Nockenwellen.

Axialspiel der Nockenwelle messen.

Nockenwellen einbauen.

Messen Sie mit einer Messuhr das Endspiel, indem Sie die Nockenwelle nach vorne / hinten bewegen.

Standard Nockenwellenendspiel: 0,04 - 0,16 mm. Maximal zulässig: 0,24 mm.

Wenn das Axialspiel den maximal zulässigen Wert überschreitet, muss die Nockenwelle ersetzt werden.

Ersetzen Sie bei Bedarf die Nockenwellen-Lagerdeckel und die Zylinderkopfbaugruppe.

Entfernen Sie die Nockenwellen.

Lager der Auslassnockenwelle

Prüfen Sie die Markierung der Zylinderkopfbohrung.

Position des Labels:

|

Klasse |

Etikett |

Intern Lochdurchmesser Abschlussball Nockenwelle Nr. 1, mm |

|---|---|---|

|

a |

A |

40.000 – 40.008 |

|

b |

B |

40.008 – 4.016 |

|

c |

C |

40.016 – 40.024 |

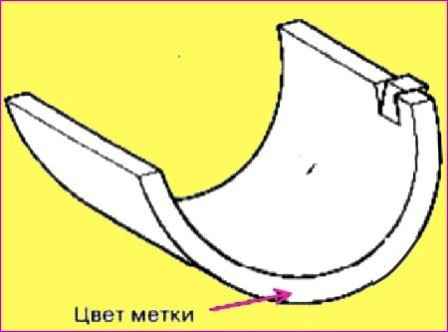

Wählen Sie eine Lagerklasse aus, z. B. Zylinderköpfe, wie in der Tabelle gezeigt.

Position des Labels:

|

Klasse |

Etikett |

Dicke Liner, mm |

|---|---|---|

|

a (A) |

С (grün) |

1.996–2.000 |

|

b (B) |

B (keine Farbe) |

2.000 – 2.004 |

|

c (C) |

A (schwarz) |

2.004 – 2.008 |

Ölspiel: 0 - 0,032 mm.

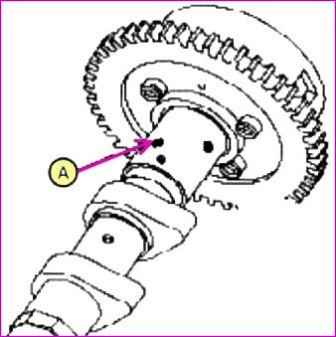

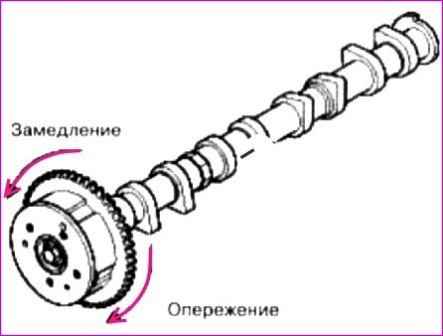

Mechanismus zum Wechseln der Ventilsteuerung (Phasenschieber)

Prüfen Sie den technischen Zustand der variablen Ventilsteuerung.

Überprüfen Sie und stellen Sie sicher, dass sich der Mechanismus nicht dreht.

Umwickeln Sie alle Teile des Mechanismus mit Vinylklebeband, mit Ausnahme des in der Abbildung unten gezeigten

Wickeln Sie auch eine spezielle Luftpistole ein und üben Sie dann einen Druck von 150 kPa auf das Loch in der Nockenwelle aus (entfernen Sie bei diesem Vorgang den Sicherungsstift).

Montage

Nachdem Motoröl verspritzt wurde, wischen Sie die Oberflächen mit einem Lappen ab.

Während Sie den obigen Vorgang ausführen, drehen Sie die Phasenschieberbaugruppe manuell in Vorschubrichtung (die Richtung wird durch den Pfeil in der obigen Abbildung angezeigt).

Bei Druckluftzufuhr muss der Phasenschieber ohne Kraftaufwand von Hand nach vorne bewegt werden.

Ausgenommen die Position, wenn der Anschlagstift die maximale Auslenkung in Verzögerungsrichtung erreicht.

Drehen Sie danach den Phasenschieber zurück.

Überprüfen Sie die Leichtgängigkeit seiner Bewegung, ohne Blockierung, der Bewegungsbereich des Phasenschiebers beträgt 22,5˚ (Einlass), 20˚ (Auslass).

Drehen Sie die Phasenschieberbaugruppe von Hand und fixieren Sie sie in der späten Endposition.

Ventile einbauen.

Die unteren Ventilfederstützen einbauen.

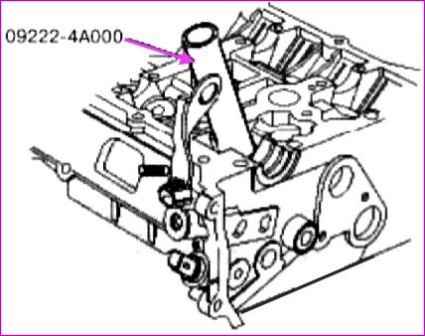

Mit dem Spezialwerkzeug (09222-4А000) die Ventilschaftdichtung einbauen.

Verwenden Sie die Ventilschaftdichtung nicht wieder.

Ein falscher Einbau der Ventilschaftdichtung kann dazu führen, dass Motoröl durch die Ventilführung austritt.

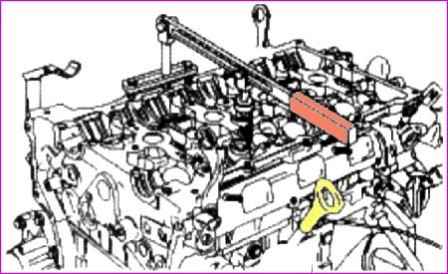

Ventil, Ventilfeder und oberen Federsitz einbauen.

Mit dem Spezialwerkzeug (09222-ЗК000, 09222-3К100) die Ventilfeder zusammendrücken und die Ventilknacker einbauen.

Stellen Sie nach der Installation sicher ist, dass Cracker richtig installiert sind.

Die Ventilfeder muss so eingebaut werden, dass der polierte Teil der Windungen nach oben (in Richtung der oberen Stütze) zeigt.

Führen Sie ein paar leichte Schläge mit einem Holzhammer auf die Ventilschäfte aus, um sicherzustellen, dass die Cracker die Ventile richtig befestigt haben.

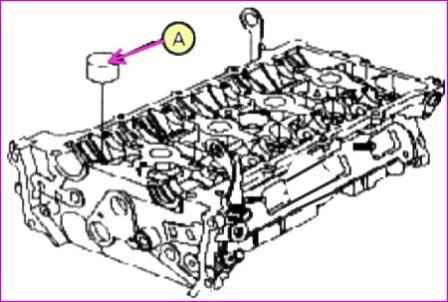

Ventilstößel „A“ einbauen.

Überprüfen und vergewissern Sie sich, dass sich der Schieber reibungslos bewegt