Es ist nicht notwendig, den Motor auszubauen, um den Zylinderkopf zu entfernen

Um Schäden an der Lackierung der Kotflügel der Karosserie zu vermeiden, ist es notwendig, eine spezielle Beschichtung zu verwenden

Um Schäden am Zylinderkopf zu vermeiden, warten Sie, bis der Motor abgekühlt ist, bevor Sie ihn entfernen.

Achten Sie beim Entfernen der Zylinderkopfdichtung aus Metall darauf, dass Sie sie nicht verpassen oder die Kontaktfläche des Blocks mit dem Kopf beschädigen.

Wenden Sie beim Trennen eines Kabels Kraft direkt auf den Stecker und nicht auf das Kabel an.

Um einen falschen Anschluss zu vermeiden, müssen alle Kabel beschriftet werden.

Drehen Sie die Kurbelwellenriemenscheibe, um den Kolben des ersten Zylinders in die Position des oberen Totpunkts (OT) zu bringen.

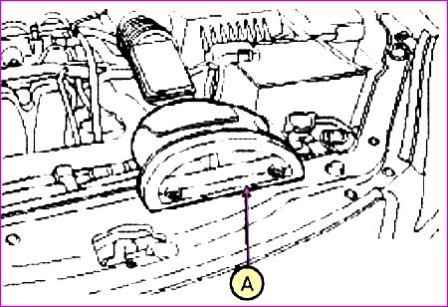

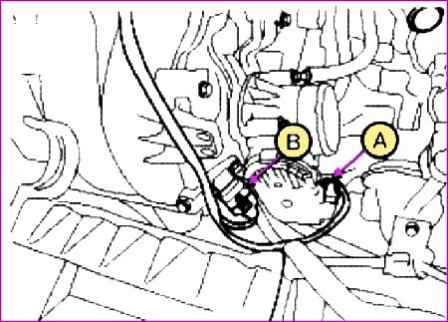

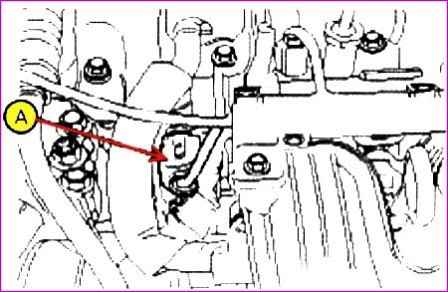

Minus- und Pluspol (A) von der Batterie trennen.

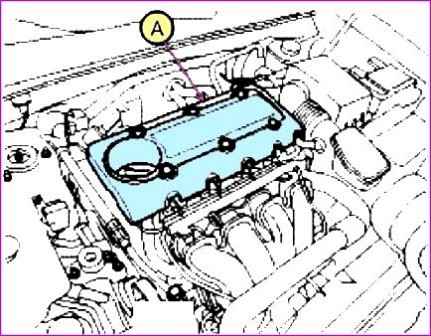

Entfernen Sie die Motorabdeckung (A).

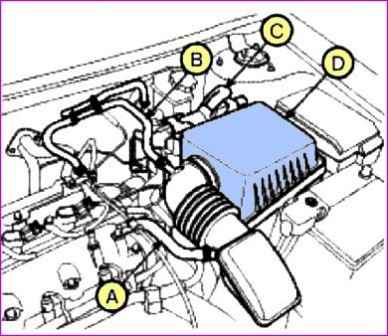

Entfernen Sie den Kanal (A).

Entfernen Sie den Entlüftungsschlauch (A), den Unterdruckschlauch (B), den ECM-Anschluss (C) und entfernen Sie die Luftfilterbaugruppe.

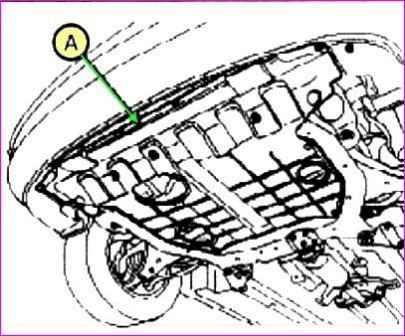

Entfernen Sie die untere Abdeckung (A).

Lösen Sie die Ablassschraube und lassen Sie das Kühlmittel ab.

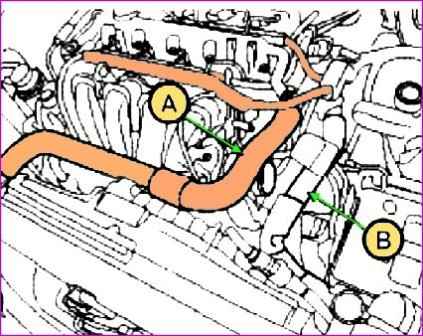

Entfernen Sie den oberen Kühlerschlauch (A) und den unteren Schlauch (B).

Entfernen Sie den Heizungsschlauch (A).

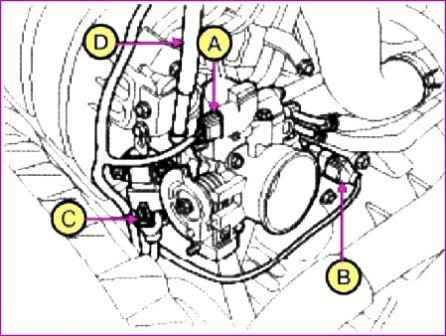

Den Steckverbinder für VIS (A), OPS (B), Klopfsensor (C) und Klimaanlagenschalter abziehen.

Den Einlassventilstecker (A) abziehen.

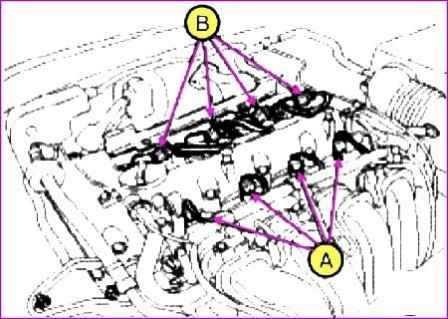

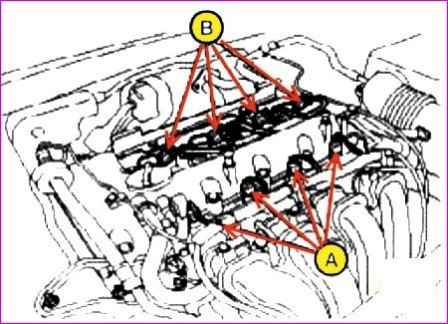

Trennen Sie die Einspritzdüsenstecker (A) und Zündspulen (B).

Trennen Sie die Stecker der elektronischen Zeitsteuerung (A) vom Absolutluftdrucksensor (B)

Trennen Sie die Stecker für die Leerlaufregelung (A), den Drosselklappensensor (B) und den Luftmassenmesser (C) und entfernen Sie dann das Kabel.

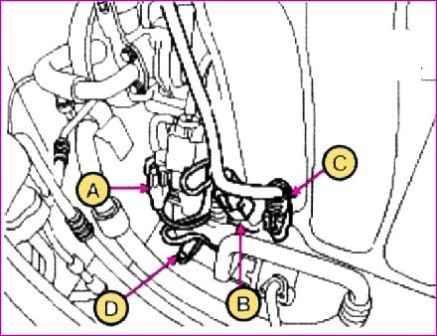

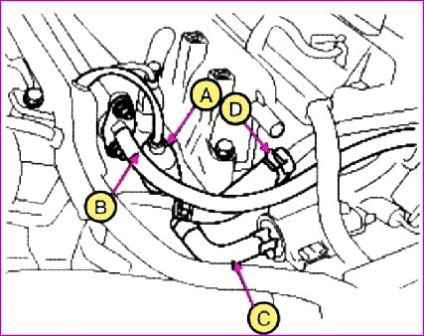

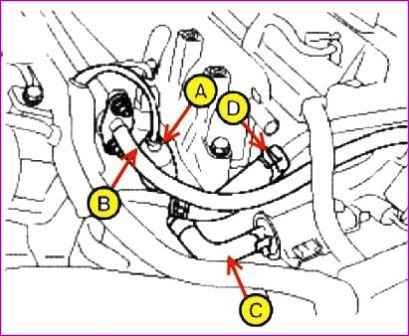

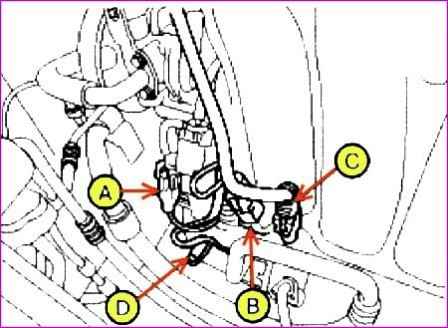

Trennen Sie die Anschlüsse des Nockenwellensensors (A), des Kraftstoffschlauchs (B), des Unterdruckschlauchs des Bremskraftverstärkers (C) und des positiven Kurbelgehäuseentlüftungsschlauchs (D).

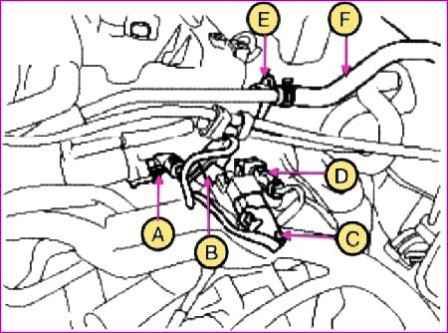

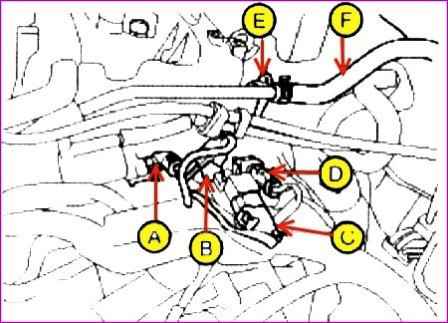

Trennen Sie den Stecker vom Plusschlauch der Kurbelgehäuseentlüftung (A), der elektronischen Zündzeitpunktsteuerung (B), dem Kondensator (C), dem Kurbelwellenpositionssensor (D), dem Nockenwellenpositionssensor (E) und dem Unterdruckschlauch des Bremskraftverstärkers (F ).

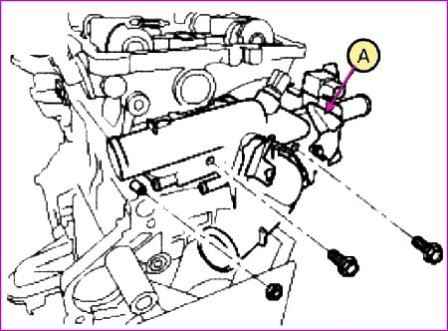

Entfernen Sie die Thermostatbaugruppe (A).

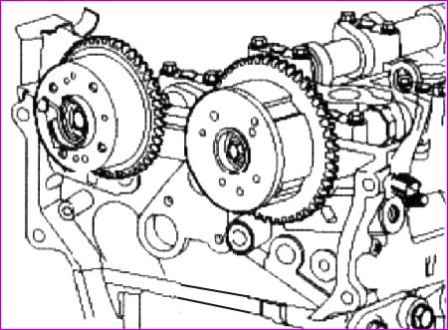

Entfernen Sie die Steuerkette.

Entfernen Sie die Einlass- und Auslasskrümmer.

Entfernen Sie die Einlass- und Auslasskettenräder.

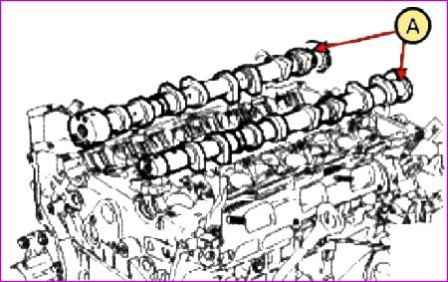

Entfernen Sie die Nockenwelle.

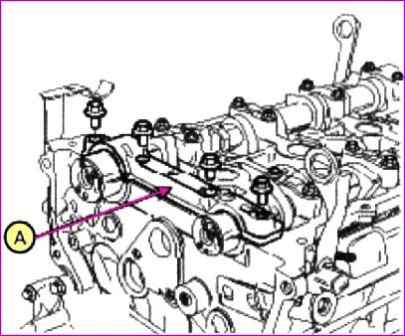

Entfernen Sie die vordere Nockenwellenlagerabdeckung (A).

Entfernen Sie das obere Auslassnockenwellenlager (A).

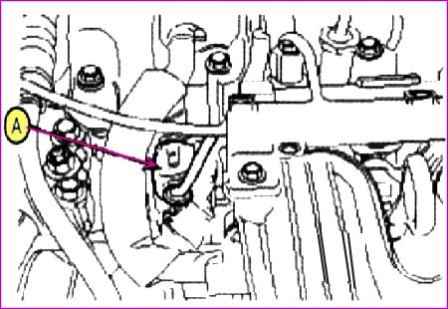

Entfernen Sie die Einsatzabdeckung (A) wie abgebildet.

Entfernen Sie die Nockenwelle (A).

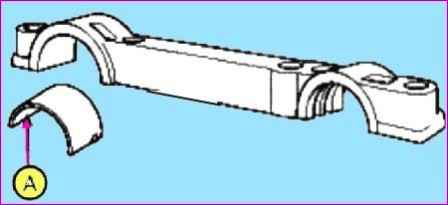

Entfernen Sie das untere Auslassnockenwellenlager (A)

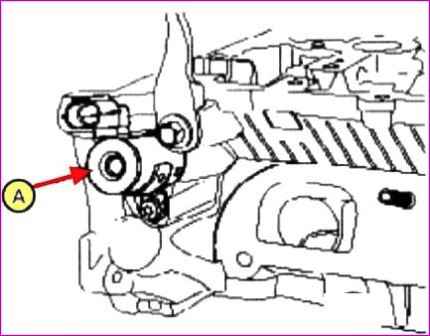

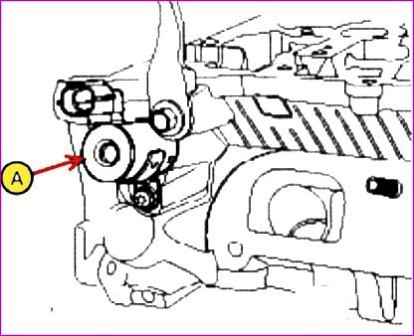

Entfernen Sie das Öldruckregelventil (A)

Entfernen Sie das Auslassventil.

Entfernen Sie die Zylinderkopfschrauben und entfernen Sie dann den Zylinderkopf.

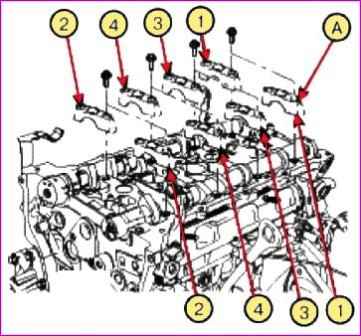

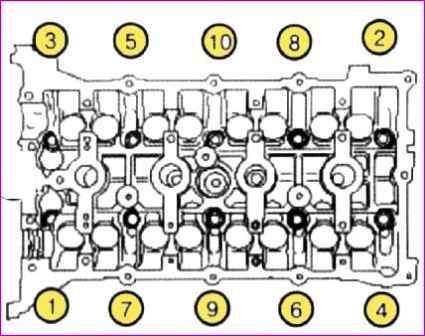

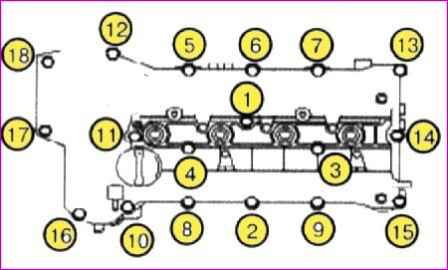

Entfernen Sie mit dem Spezialwerkzeug die 10 Zylinderkopfschrauben in der im Bild gezeigten Reihenfolge

Unsachgemäßer Einbau kann zu Schäden am Zylinderkopf führen.

Zylinderkopf vom Führungsstift am Zylinderblock abnehmen und auf Holzklötze legen.

Achten Sie darauf, die Kontaktflächen von Kopf und Zylinderblock nicht zu beschädigen.

Entfernen Sie die Zylinderkopfdichtung c.

Zylinderkopf einbauen

Waschen Sie alle Teile vor der Installation.

Verwenden Sie immer eine neue Zylinderkopfdichtung sowie Auspuff- und Ansaugkrümmerdichtungen

Immer neue Zylinderkopfschrauben verwenden

Die Zylinderkopfdichtung ist aus Metall, Sie müssen darauf achten, sie vor dem Einbau nicht zu verbiegen.

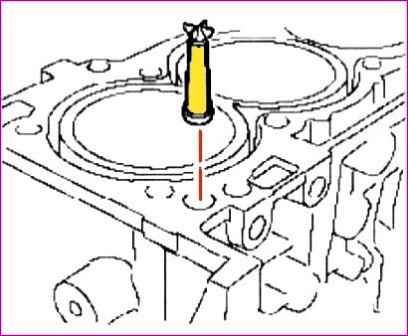

Drehen Sie die Kurbelwelle im Uhrzeigersinn, um den Kolben des ersten Zylinders in die OT-Position zu bringen.

Filter setzen.

Halten Sie den Filter sauber

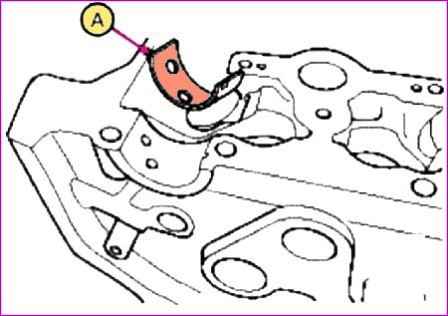

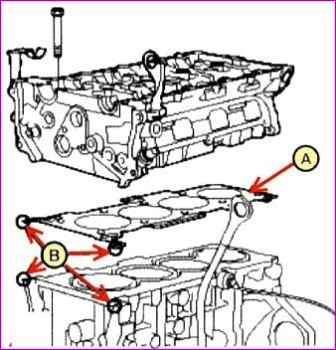

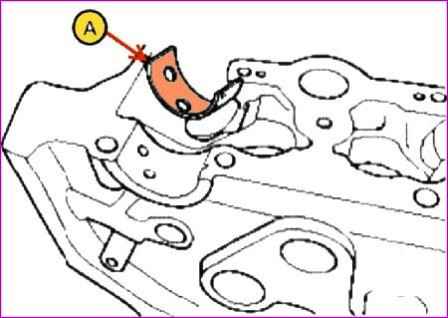

Die Zylinderkopfdichtung (A) am Zylinderblock einbauen.

Achten Sie auf die Installationsreihenfolge.

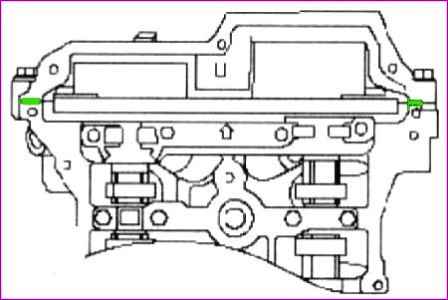

Dichtmittel auf Markierung (B) auftragen.

Nach dem Auftragen des Dichtmittels muss der Blockkopf innerhalb von 5 Minuten montiert werden.

Bauen Sie den Blockkopf vorsichtig ein, um die Dichtung nicht zu beschädigen.

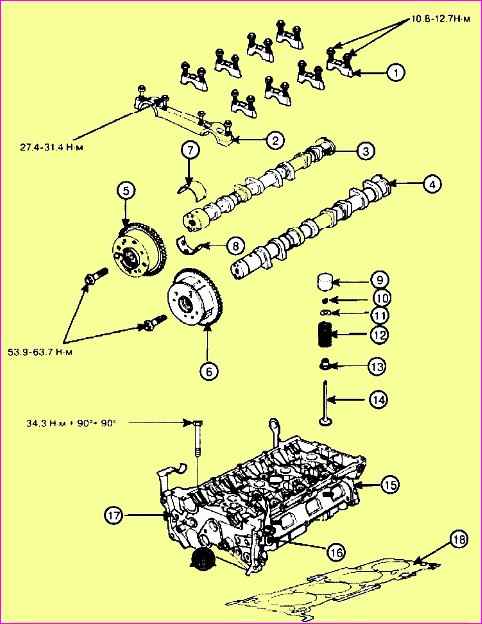

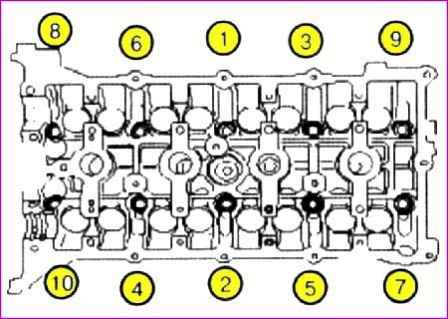

Zylinderkopfschrauben einbauen.

Tragen Sie eine dünne Schicht Motoröl auf das Gewinde und unter die Köpfe der Zylinderkopfschrauben auf.

Installieren und ziehen Sie die 10 Kopfschrauben und Unterlegscheiben mit einem Inbusschlüssel in der in der Abbildung gezeigten Reihenfolge an. Anzugsmoment: 34,3 Nm + 90˚ + 90˚.

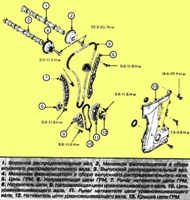

Installieren Sie die Ventile. Anzugsdrehmoment: 9,8 - 11,8 Nm.

Beschädigen Sie die Ventile nicht und lassen Sie sie nicht fallen.

Halten Sie den Filter sauber.

Wenn die Ventile am Motor installiert sind, bewegen Sie den Motor nicht, während Sie die Ventilhalterung halten.

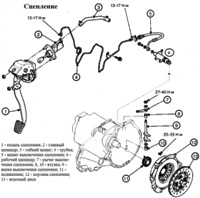

Nockenwellen einbauen.

Tragen Sie eine dünne Schicht Motoröl auf die Nockenwellenlager auf.

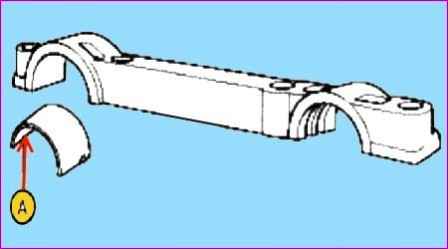

Das untere Auslassnockenwellenlager (A) einbauen.

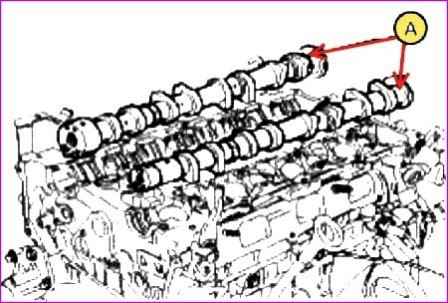

Nockenwellen (A) einbauen.

Das obere Auslassnockenwellenlager (A) einbauen.

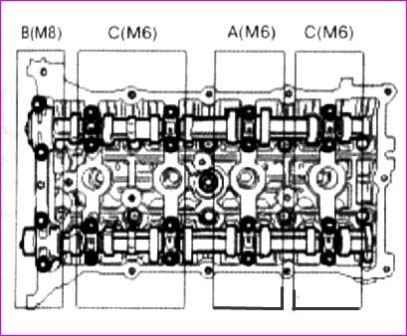

Montieren Sie die Lagerdeckel in ihrer ursprünglichen Position.

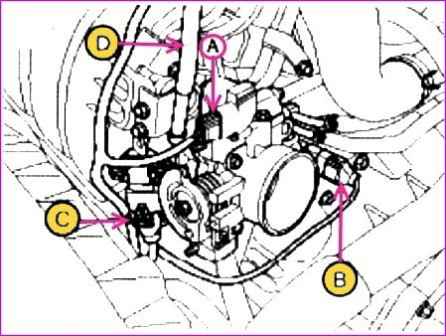

Drehmomentreihenfolge: Gruppe A -> Gruppe B - > Gruppe C.

Anzugsdrehmoment:

- Schritt 1: M6: 5,9 Nm, M8: 14,7 Nm,

- Schritt 2: M6: 10,8 - 12,7 Nm, M8: 27,5 - 31,4 Nm.

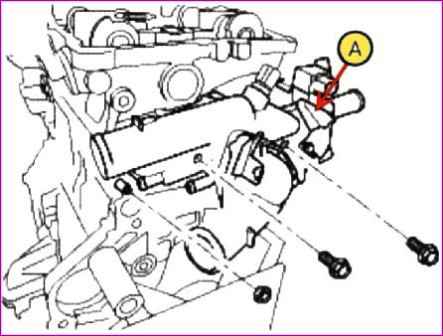

Installieren Sie die Thermostatbaugruppe (A). Anzugsmoment für Schrauben und Muttern: 18,6 - 23,5 Nm.

Installieren Sie zuerst die Thermostatbaugruppe und den Wassereinlassschlauch an der Wasserpumpe und ziehen Sie dann die Einlassschlauchmuttern fest.

Immer neue O-Ringe verwenden.

Steuerkette einbauen.

Ventilspiel prüfen.

Zylinderkopfhaube einbauen.

Das ausgehärtete Dichtmittel, das sich auf der oberen Fläche zwischen der Kettenabdeckung und dem Kopf des Blocks befindet, muss vor der Montage der Kopfabdeckung entfernt werden.

Nach dem Auftragen des Dichtmittels muss die Montage innerhalb von 5 Minuten abgeschlossen sein. Die Dicke des Dichtungsstreifens beträgt 2,5 mm.

Das Brennen und Blasen sollte nicht länger als 30 Minuten nach dem Aufsetzen des Deckels erfolgen.

Montieren Sie die Zylinderkopfschrauben wie folgt:

Anzugsdrehmoment: Stufe 1: 3,9 - 5,9 Nm, Stufe 2: 7,8 - 9,8 Nm.

Verwenden Sie die Zylinderkopfdichtung nicht wieder.

Einlass- und Auslasskrümmer einbauen.

Die Anschlüsse des positiven Kurbelgehäuseentlüftungsschlauchs (A), der elektronischen Zündzeitpunktsteuerung (B), des Kondensators (C), des Kurbelwellenpositionssensors (D), des Nockenwellenpositionssensors (E) und des Unterdruckschlauchs des Bremskraftverstärkers anschließen.

Den Unterdruckschlauch des Bremskraftverstärkers (D), den Positivschlauch der Kurbelgehäuseentlüftung (C), den Kraftstoffschlauch (B) und den Nockenwellenpositionssensor (A) anschließen.

Schließen Sie die Stecker des ETC und des Absolutluftdrucksensors (B) an.

Schließen Sie die Stecker für die Leerlaufluftsteuerung (A), den Drosselklappensensor (B) und den Luftmassenmesser (C) an, und schließen Sie dann die Kabelstecker des Drosselklappenkabels (D) an.

Die Einspritzdüsenstecker (A) und den Drosselklappensensor (B) anschließen.

Schließen Sie den Steuerventilstecker (A) an.

Anschlüsse von VIS(A), OPS(B), Klopfsensor (C) und Kompressorschalter (D) anschließen

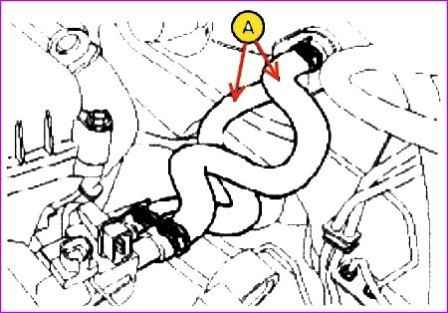

Den Heizungsschlauch (A) einbauen.