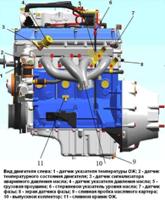

Der Kopf des Blocks kann zusammen mit dem Ansaugrohr und dem Abgaskrümmer entfernt werden

Wenn der Kopf des Blocks vom im Auto eingebauten Motor entfernt wird, müssen Sie zunächst die folgenden Vorgänge durchführen:

Entfernen:

- - Flüssigkeit aus dem Kühlsystem ablassen;

- - Entfernen Sie den Luftfilter vom Vergaser;

- - Trennen Sie die Schläuche vom Thermostat;

- - Trennen Sie das Kabel vom Kühlmitteltemperatursensor;

- - Trennen Sie die Kabel vom Mikroschalter am Vergaser;

- – Trennen Sie die Luftdämpferstange und die Gaspedalantriebsstange vom Vergaser;

- - Trennen Sie den Kraftstoffablassschlauch vom Vergaser;

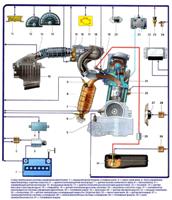

- - Trennen Sie die Schläuche vom EPHX-Magnetventil, das an der Trennwand installiert ist;

- - Trennen Sie den Unterdruckschlauch des Bremskraftverstärkers vom Anschluss am Ansaugrohr;

- - Trennen Sie den Heizungsauslassschlauch vom Anschluss an der hinteren Abdeckung des Blockkopfes.

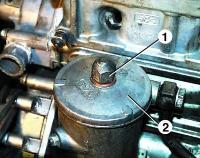

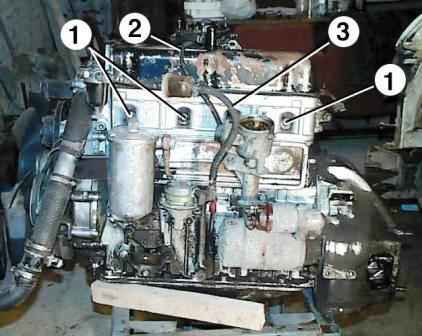

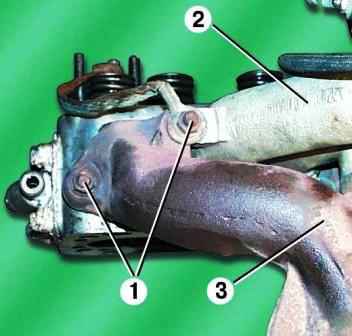

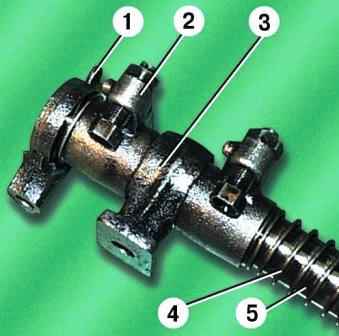

Entfernen Sie die Kabelenden von den Zündkerzen und schrauben Sie die Zündkerzen ab 1.

Schlauch 3 vom Kraftstofffeinfilter trennen.

Trennen Sie den Unterdruckschlauch 2 des Unterdruckkorrektors des Zündverteilers vom Vergaser.

Trennen Sie den Kurbelgehäuse-Entlüftungsschlauch 3 von der Armatur am Ventildeckel.

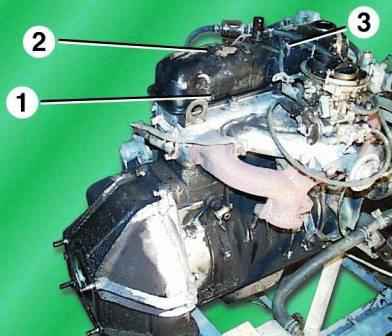

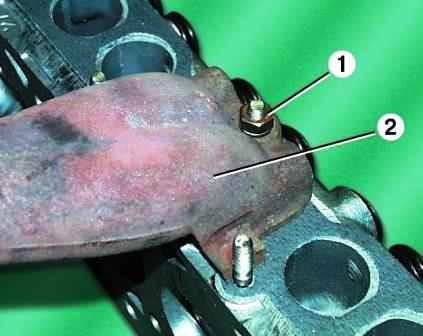

Sechs Schrauben 1 entfernen und Kipphebelabdeckung 2 zusammen mit der Dichtung abnehmen.

Muttern 1 abschrauben und Achse 2 mit Kipphebeln und Streben als Baugruppe entfernen.

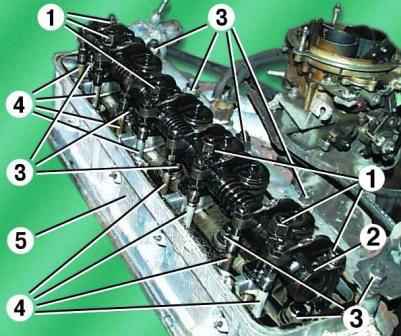

Entfernen Sie die 4 Ventilstößelstangen.

Muttern 3 abschrauben und Blockkopf 5 und Kopfdichtung entfernen.

In diesem Fall wird nicht empfohlen, einen Schraubendreher oder ein anderes Werkzeug zwischen Blockkopf und Zylinderblock zu stecken, da dies die Oberfläche des Blockkopfes neben dem Block oder die Oberfläche des Zylinderblocks beschädigen kann

Befestigen Sie die Zylinderlaufbuchsen, indem Sie breite Unterlegscheiben auf die Kopfbefestigungsbolzen legen, sodass sie benachbarte Laufbuchsen überlappen.

Anschließend stecken Sie passende Rohrstücke auf die Stehbolzen und ziehen diese mit den Blockkopfmuttern fest.

Demontage:

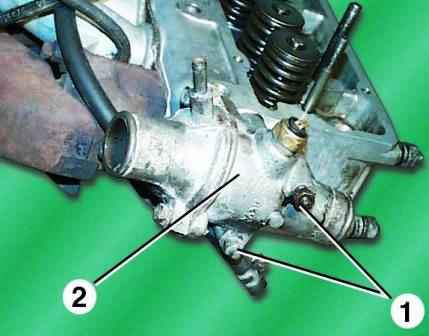

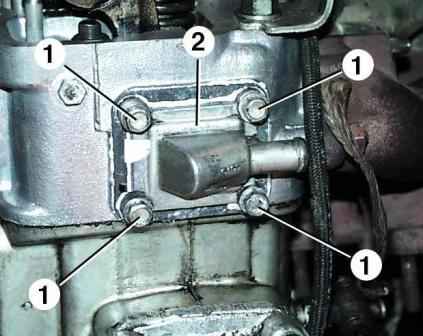

Muttern 1 lösen und Thermostatgehäuse 2 mit Deckel abnehmen.

Sechs Muttern 1 entfernen und Ansaugrohr 2 mit Abgaskrümmer 3 für Zylinder 1 und 4 abnehmen.

Mutter 1 entfernen und Abgaskrümmer der Zylinder 2, 2 und 3 vom Zylinderkopf abnehmen

Schrauben 1 entfernen und Deckel 2 mit Dichtung vom hinteren Ende des Zylinderkopfes abnehmen

Markieren Sie die Ventile mit der Zylindernummer, damit sie beim Zusammenbau des Zylinderkopfes wieder eingebaut werden können.

Montieren Sie ein Spezialwerkzeug zum Zusammendrücken der Ventilfedern am Kopf des Blocks.

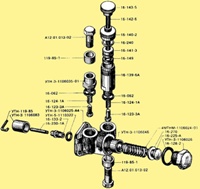

Drücken Sie die Ventilfedern mit dem Werkzeug zusammen und entfernen Sie das Cracker-1-Ventil.

Dann lockern Sie den Druck auf den Griff des Geräts allmählich und öffnen Sie die Ventilfedern vollständig.

Entfernen Sie die Halterung vom Blockkopf.

Ventilfedern 3 mit Federteller 2 entfernen.

Drehen Sie den Zylinderkopf um und entfernen Sie ihn Ventil an der Seite der Brennkammer.

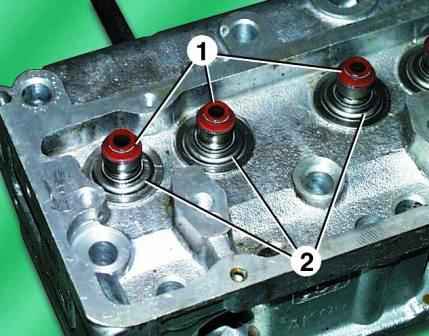

Entfernen Sie die Ventilschaftdichtungen 1 von den Ventilführungen und den Stützplatten 2 der Ventilfedern.

Entfernen Sie die Splinte 1 und entfernen Sie die Kipphebel der Zahnstange 3 der Achse, die Kipphebel 2 der Ventile und die Distanzfeder 4 von der Achse 5

Inspektion, Fehlerbehebung und Reparatur

Nach dem Zerlegen des Blockkopfes alle Teile mit Benzin abspülen, abwischen und trocknen. Reinigen Sie die Brennräume von Ruß.

Inspizieren Sie den Blockkopf. Wenn Risse an den Brücken zwischen den Ventilsitzen oder an den Wänden der Brennkammern oder Spuren von Ausbrennungen vorhanden sind, ersetzen Sie den Blockkopf.

Überprüfen Sie mit einem Metalllineal und Fühlerlehren, ob die Ebenheit der Oberfläche des Kopfes neben dem Block gebrochen ist.

Legen Sie dazu das Lineal mit einer Kante in der Mitte entlang und dann quer auf die Kopfoberfläche und messen Sie mit Fühlern den Abstand zwischen der Kopfebene und dem Lineal.

Wenn der Spalt mehr als 0,1 mm beträgt, tauschen Sie den Kopf aus.

Inspizieren Sie die Ventile.

Wenn Sie Risse an der Arbeitsfase des Ventils, eine Verformung des Ventilkopfes, ein Durchbrennen oder eine Verformung des Schafts feststellen, ersetzen Sie das Ventil.

Kleinere Kratzer und Kratzer auf der Ventilfläche können durch Läppen entfernt werden.

Überprüfen Sie den Zustand der Ventilfedern. Ersetzen Sie verbogene, gebrochene oder gerissene Federn.

Überprüfen Sie den Zustand der Ventilsitze. Sitzkanten müssen frei von Verschleiß, Lochfraß, Korrosion usw. sein.

Kleinere Schäden (kleine Kratzer, Schrammen etc.) können durch Läppen der Ventile entfernt werden. Größere Mängel werden durch Schleifen beseitigt.

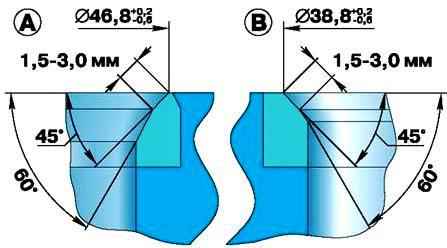

Halten Sie beim Schleifen die in der Abbildung gezeigten Abmessungen des Sattels ein.

Prüfen Sie nach dem Schleifen den Rundlauf der Sitzfase im Vergleich zum Loch in der Ventilführung. Der maximal zulässige Rundlauf beträgt 0,05 mm.

Nach dem Schleifen der Sitze schleifen Sie die Ventile.

Anschließend den Kopf des Blocks gründlich reinigen und mit Druckluft ausblasen, damit keine abrasiven Partikel in den durch die Ventile verschlossenen Kanälen und in den Brennkammern zurückbleiben.

Spiel zwischen Führungsbuchsen und Ventilen prüfen.

Das Spiel wird als Differenz zwischen dem Durchmesser der Bohrung in der Hülse und dem Durchmesser des Ventilschafts berechnet.

Der maximal zulässige Spalt beträgt 0,25 mm.

Wenn der Spalt den angegebenen Wert überschreitet, müssen Ventil und Führungshülse ausgetauscht werden.

Die alte Buchse wird mit einem Dorn seitlich aus der Brennkammer herausgedrückt.

Vor dem Einbau müssen neue Buchsen in Kohlendioxid („Trockeneis“) abgekühlt und der Blockkopf auf 160–175 °C erhitzt werden.

Anschließend setzen Sie die Hülse so in den Blockkopf ein, dass sie seitlich der Ventilfedern 20 mm über den Blockkopf hinausragt.

Die Hülse sollte frei oder mit geringem Kraftaufwand in den Kopf eingeführt werden.

Nach der Installation das Loch in der Hülse auf einen Durchmesser von 9,0 + 0,022 mm aufbohren.

Schleifen Sie dann den Ventilsitz und zentrieren Sie das Werkzeug über dem Loch in der Hülse.

Sie können den Blockkopf wie folgt auf Risse überprüfen.

Platzieren Sie einen Schlauch für die Druckluftversorgung an einer der Öffnungen des Kühlmantels.

Verschließen Sie alle Löcher im Blockkopf mit Holzstopfen.

Tauchen Sie den Kopf in ein Wasserbad und wenden Sie Druckluft mit einem Druck von 1,5 atm an. An Stellen, an denen sich Risse bilden, treten Luftblasen aus.

Reinigen Sie die Löcher in der Achse der Kipphebel, in den Kipphebeln und in den Einstellschrauben mit Draht und blasen Sie sie mit Druckluft aus.

Überprüfen Sie den festen Sitz der Buchsen in den Kipphebeln.

Wenn die Buchse nicht fest sitzt, muss sie ausgetauscht werden, da sie sich während des Motorbetriebs drehen und das Loch für die Ölversorgung der Schubstange verstopfen kann.

Montage

Der Zusammenbau des Blockkopfes erfolgt in umgekehrter Reihenfolge wie die Demontage.

Vor dem Einbau Ventilschaftdichtungen, Ventilschäfte und Ventilkipphebelwelle mit Motoröl schmieren.

Bauen Sie die Ventile entsprechend den bei der Demontage angebrachten Markierungen ein.

Montieren Sie die Dichtung des Thermostatgehäuses und die Dichtung der hinteren Abdeckung des Blockkopfes auf dem Dichtmittel vom Typ Hermesil.

Installation

Beim Einbau des Blockkopfes wird empfohlen, die Kopfdichtung auszutauschen.

Der Blockkopf wird in umgekehrter Reihenfolge zum Ausbau montiert.

Anzugsdrehmoment 83–90 Nm (8,3–9,0 kgfm). Passen Sie nach dem Einbau des Blockkopfes das Spiel im Ventilantrieb an.

Montieren Sie den Blockkopf in umgekehrter Reihenfolge wie beim Ausbau.

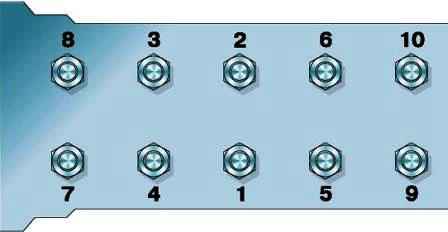

Ziehen Sie die Blockkopfmuttern in zwei Schritten fest:

- 1. Stufe – 40–60 Nm (4,0–6,0 kgf m);

- 2. Stufe – 83–90 Nm (8,3–9,0 kgf m).