Comprobación de los detalles de la culata del motor 1AZ-FE

Comprobamos las piezas para determinar la posibilidad de un mayor funcionamiento de las piezas de la culata

Comprobación de la culata

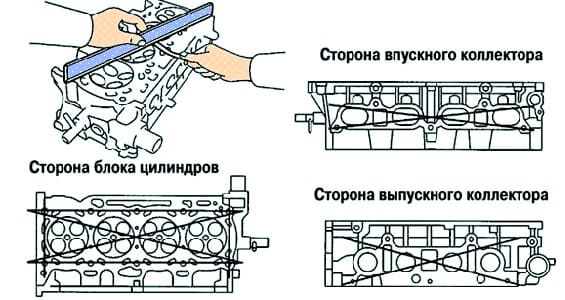

Con una regla y una galga de espesores plana, verifique la deformación de las superficies de la culata de cilindros que se acoplan con la superficie del bloque de cilindros y con las superficies de los colectores de admisión y escape (Fig. 1).

Tolerancia máxima de deformación:

- lado del bloque de cilindros - 0,05 mm;

- Lado del colector de admisión - 0,08 mm;

- Lado del colector de escape - 0,08 mm

Si el plano de alabeo es mayor que el máximo, reemplace la culata.

Utilice el tinte para buscar grietas en las cámaras de combustión, los puertos de entrada y salida y en la interfaz de gas.

Si hay grietas, reemplace la culata.

Comprobación de los asientos de las válvulas de la culata

Aplica una fina capa de blanco al bisel de la válvula.

Presione ligeramente la cara de la válvula contra el asiento, pero no gire la válvula.

Luego, retire la válvula e inspeccione el asiento y el bisel de la válvula.

Si queda pintura alrededor de toda la circunferencia (360°) del chaflán de la válvula, entonces la válvula es concéntrica.

Si no, reemplace la válvula.

Si la pintura aparece alrededor de toda la circunferencia (360°) del asiento de la válvula, la guía de la válvula (manguito) y el asiento de la válvula son concéntricos.

De lo contrario, vuelva a rectificar el bisel.

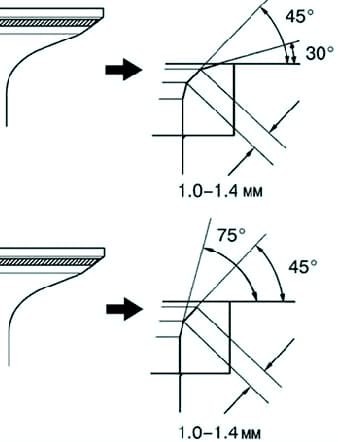

Asegúrese de que el parche de contacto esté en el medio de la cara de la válvula y tenga un ancho de 1,0 a 1,4 mm (Figura 2).

Si el parche de contacto es demasiado alto, corrija el bisel con cortadores cónicos de 30° y 45°.

Si el parche de contacto es demasiado bajo, corrija el bisel con cortadores cónicos de 75° y 45° (fig. 3).

Comprobación del juego longitudinal del árbol de levas

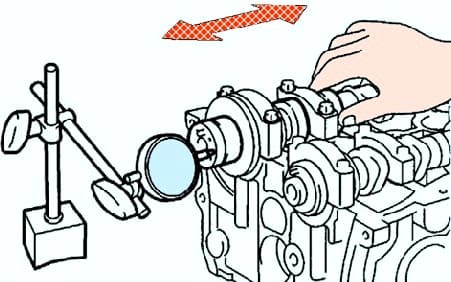

Instale los árboles de levas.

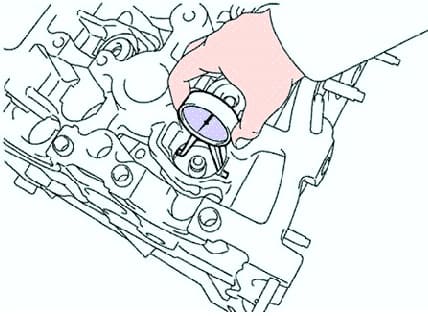

Mida el juego axial con un indicador moviendo el árbol de levas hacia adelante y hacia atrás (Fig. 4).

Juego nominal:

- entrada - 0,040-0,095 mm;

- salida - 0,080–0,135 mm.

Límite de espacio libre:

- entrada. – 0,11 mm;

- salida - 0,15 mm.

Si el juego longitudinal es mayor que el máximo, reemplace el árbol de levas.

Si es necesario, reemplace las tapas de los cojinetes y la culata.

Comprobación del juego radial en los cojinetes del árbol de levas

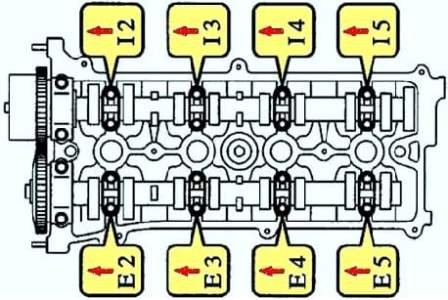

Limpie las superficies de rodadura de las tapas de los cojinetes y los muñones del árbol de levas.

Instale el casquillo del cojinete delantero.

Poner el árbol de levas en la cama de la culata.

Coloque un trozo de calibre de plástico en cada muñón del árbol de levas.

Instale las tapas de los cojinetes.

Apriete los tornillos de las tapas con el par de apriete:

- #1 - 30 Nm (301 kg·cm);

- #2 - 30 Nm (301 kg·cm);

- #3 - 9 Nm (92 kg·cm).

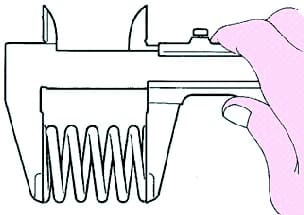

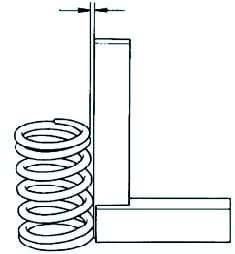

Retención de resorte de válvula

Mida la longitud libre del resorte con un calibrador (Fig. 6).

Longitud del resorte de la válvula: 45,70 mm.

Con una escuadra de metal (90°), verifique el juego no perpendicular del resorte de la válvula (fig. 7).

Límite de juego fuera de perpendicular: 1,6 mm.

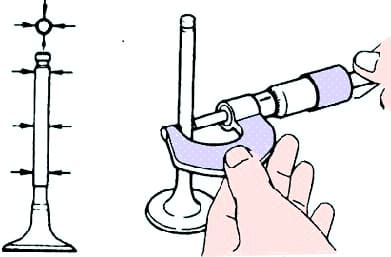

Comprobación de la longitud de la válvula de la culata

Compruebe la longitud total de la válvula.

Longitud nominal:

- válvula de entrada - 101,71 mm;

- válvula de escape - 101,15 mm.

Límite de longitud:

- válvula de entrada - 101,21 mm;

- válvula de salida - 100,70 mm.

Si la longitud total es menor que la mínima, reemplace la válvula.

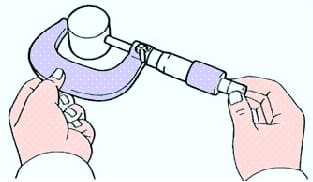

Comprobación del espesor del disco de la válvula de la culata

Compruebe el grosor de la cabeza de la válvula con un pie de rey.

Espesor de la válvula de admisión estándar: 1,05 - 1,45 mm.

Tolerancia mínima: 0,5 mm.

Grosor estándar de válvulas de escape: 1,20 - 1,60 mm.

Tolerancia mínima: 0,5 mm.

Si el grosor de la parte cilíndrica del asiento es menor que el valor mínimo permitido, reemplace la válvula.

Medida del diámetro del vástago de la válvula de la culata

Mida el diámetro del vástago de la válvula con un micrómetro (fig. 8).

Diámetro del vástago de la válvula:

- válvula de entrada - 5.470-5.485 mm;

- válvula de escape - 5.465-5.480 mm.

Comprobación de los diámetros interiores de las guías de válvulas de la culata

Compruebe los diámetros interiores de las guías de válvula.

Usando un calibre interno, mida los diámetros internos de las guías de válvula en tres niveles.

El diámetro interior del manguito es de 5510 a 5530 mm.

Haga un cálculo restando el diámetro del vástago de la válvula y el diámetro interior del buje guía, y así establezca la holgura estándar entre el vástago de la válvula y su guía.

Valor de juego estándar:

- entrada - 0,025-0,060 mm;

- salida - 0,030–0,065 mm.

Tolerancia máxima:

- entrada - 0,08 mm;

- salida - 0,10 mm.

Si el juego es mayor que el máximo, reemplace la válvula y el manguito guía.

Comprobación de los taqués y los orificios de los taqués en la carcasa de la culata

Mida el diámetro del empujador con un micrómetro (Fig. 9).

Diámetro del empujador - 30,966–30,976 mm.

Haga un cálculo restando el diámetro del empujador del diámetro interior del empujador en la carcasa del cabezal y determine la holgura.

- El espacio libre estándar es de 0,033-0,059 mm.

- La holgura límite es de 0,079 mm.

Si el espacio excede el máximo permitido, reemplace el empujador.

Reemplace la culata si es necesario.

Compruebe los taqués y los orificios de los taqués en la carcasa de la culata.

Con un calibre interior, mida los diámetros de los orificios de los taqués en la culata (Fig. 10).

Diámetro interior: 31 000–31 025 mm.

El límite de deformación es de 0,7 mm.

Compruebe si hay pandeo en la superficie de contacto del colector de escape.

Si la deformación supera el máximo, reemplace el colector.