Перевірка деталей головки циліндрів двигуна 1AZ-FE

Перевірку деталей виконуємо для визначення можливості подальшої експлуатації деталей ГБЦ

Перевірка головки блоку циліндрів

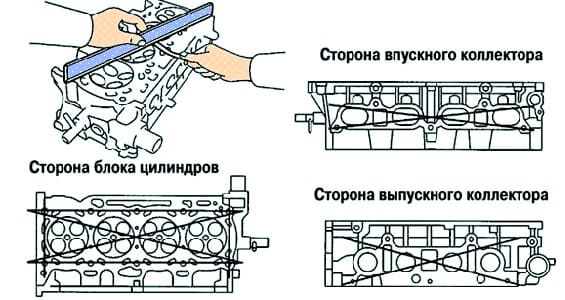

За допомогою лінійки та плоского щупа перевірте короблення поверхонь головки блоку циліндрів, що сполучаються з поверхнею блоку циліндрів та з поверхнями впускного та випускного колекторів (рис. 1).

Максимальний допуск короблення:

- сторона блоку циліндрів – 0,05 мм;

- сторона впускного колектора – 0,08 мм;

- сторона випускного колектора – 0,08 мм.

Якщо величина площини короблення перевищує максимально допустиму, замініть головку блоку циліндрів.

За допомогою барвника перевірте наявність тріщин у камерах згоряння, впускних та випускних каналах та на поверхні газового стику.

За наявності тріщин замініть головку блоку циліндрів.

Перевірка сідел клапанів головки циліндрів

Нанесіть тонкий шар білил на фаску клапана.

Злегка притисніть робочу фаску клапана до сідла, але не обертайте клапан.

Потому вийміть клапан і огляньте сідло та фаску клапана.

Якщо фарба залишається по всьому колу (360°) фаски клапана, то клапан концентричний.

Інакше замініть клапан.

Якщо фарба проявляється по всьому колу (360°) сідла клапана, направляюча (втулка) клапана та сідло клапана концентричні.

Інакше перешліфуйте фаску.

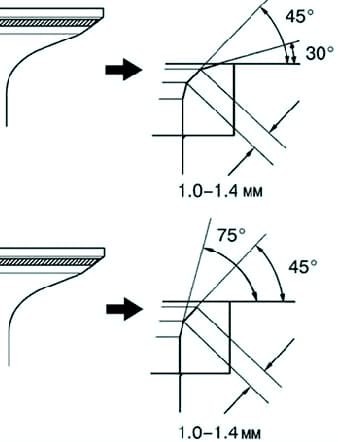

Переконайтеся, що пляма контакту знаходиться в середній частині робочої фаски клапана і має ширину 1,0–1,4 мм (мал. 2).

Якщо пляма контакту розташована надто високо, скоригуйте фаску за допомогою фрез з кутом конуса 30° та 45°.

Якщо пляма контакту розташована надто низько, скоригуйте фаску за допомогою фрез з кутом конуса 75° та 45° (рис. 3).

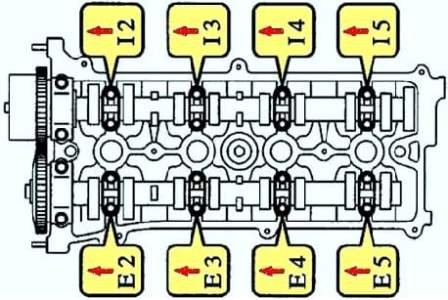

Перевірка осьового люфту розподільного валу

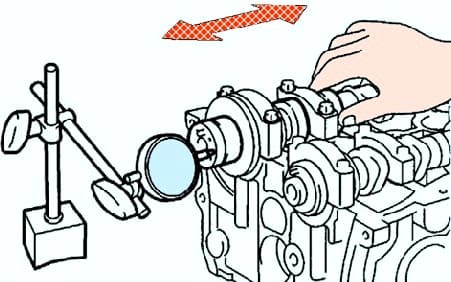

Встановіть розподільні вали.

Індикатором виміряйте осьовий люфт, переміщуючи розподільний вал вперед-назад (мал. 4).

Номінальний люфт:

- впуск – 0,040–0,095 мм;

- випуск – 0,080–0,135 мм.

Граничний зазор:

- впуск. - 0,11 мм;

- випуск – 0,15 мм.

Якщо осьовий люфт більший за максимально допустимий, замініть розподільний вал.

Якщо потрібно, замініть кришки підшипників та головку блоку циліндрів.

Перевірка радіального люфту в підшипниках розподільного валу

Очистіть робочі поверхні кришок підшипників та опорних шийок розподільчого валу.

Встановіть вкладку переднього підшипника.

Укладіть розподільний вал у ліжку головки блоку циліндрів.

Покладіть по шматочку пластикового калібру на кожну шийку розподільчого валу.

Встановіть кришки підшипників.

Затягніть гвинти кришки з моментом затягування:

- №1 – 30 Нм (301 кг·см);

- №2 – 30 Нм (301 кг·см);

- №3 – 9 Нм (92 кг·см).

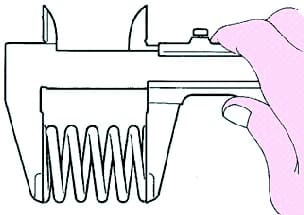

Перевірка клапанної пружини

Штангенциркулем виміряйте довжину пружини у вільному стані (рис. 6).

Довжина пружини клапана: 45,70 мм.

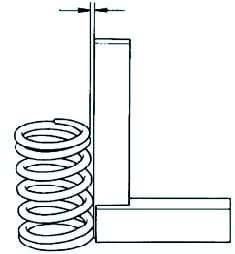

Використовуючи металевий косинець (90°), перевірте зазор неперпендикулярності пружини клапана (мал. 7).

Граничний зазор неперпендикулярності: 1,6 мм.

Перевірка довжини клапана головки циліндрів

Перевірте загальну довжину клапана.

Номінальна довжина:

- впускний клапан – 101,71 мм;

- випускний клапан – 101,15 мм.

Гранична довжина:

- впускний клапан – 101,21 мм;

- випускний клапан – 100,70 мм.

Якщо загальна довжина менша за мінімально допустиму, замініть клапан.

Перевірка товщини тарілки клапана головки циліндрів

Перевірте товщину тарілки клапана за допомогою штангенциркуля з ноніусом.

Стандартна товщина впускних клапанів: 1,05–1,45 мм.

Мінімальний допуск: 0,5 мм.

Стандартна товщина випускних клапанів: 1,20–1,60 мм.

Мінімальний допуск: 0,5 мм.

Якщо товщина циліндричної частини тарілки менша за мінімально допустиме значення, замініть клапан.

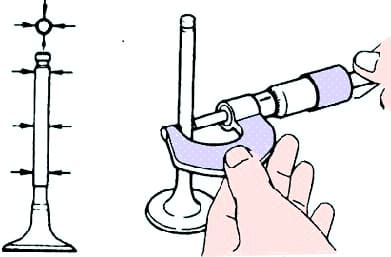

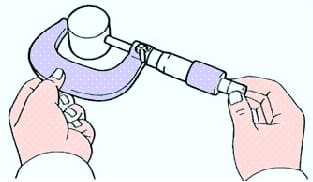

Вимірювання діаметра штока клапана ГБЦ

Мікрометром виміряйте діаметр штока клапана (рис. 8).

Діаметр штока клапана:

- впускний клапан – 5,470–5,485 мм;

- випускний клапан – 5,465–5,480 мм.

Перевірка внутрішніх діаметрів напрямних втулок клапанів ГБЦ

Перевірте внутрішні діаметри напрямних втулок клапанів.

За допомогою нутроміра виміряйте внутрішні діаметри напрямних клапанів на трьох рівнях.

Внутрішній діаметр втулки – 5,510–5,530 мм.

Здійсніть обчислення шляхом віднімання величини діаметра штока клапана та величини внутрішнього діаметра напрямної втулки і встановіть таким чином величину стандартного люфту між штоком клапана та його напрямною.

Величина стандартного люфту:

- впуск – 0,025–0,060 мм;

- випуск – 0,030–0,065 мм.

Максимальний допуск:

- впуск – 0,08 мм;

- випуск – 0,10 мм.

Якщо зазор більше максимально допустимого, замініть клапан і направляючу втулку.

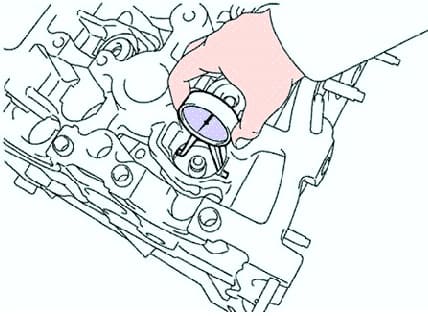

Перевірка штовхачів та розточування під штовхачі в корпусі головки блоку циліндрів

Мікрометром виміряйте діаметр штовхача (рис. 9).

Діаметр штовхача – 30,966–30,976 мм.

Проведіть обчислення шляхом віднімання значення діаметра штовхача від діаметра розточування під штовхач у корпусі головки і визначте зазор.

- Стандартний зазор – 0,033–0,059 мм.

- Граничний зазор – 0,079 мм.

Якщо зазор перевищує максимально допустимий, замініть штовхач.

При необхідності замініть головку блоку циліндрів.

Перевірте штовхачі та розточування під штовхачі в корпусі головки блоку циліндрів.

За допомогою нутроміра виміряйте діаметри розточок під штовхачі в головці блоку циліндрів (рис. 10).

Діаметр розточування – 31,000–31,025 мм.

Межа короблення – 0,7 мм.

Перевірте короблення контактної поверхні випускного колектора.

Якщо величина короблення перевищує максимально допустиму, замініть колектор.