Ремонт головки блоку циліндрів виробляємо при загальному ремонті двигуна та при заміні прокладки ГБЦ.

Дуже важливо зробити ремонт головки після того, як перегріли двигун.

Під час перегріву можуть виникнути дефекти, які візуально можна не побачити.

Тому потрібно ретельно зробити всі операції з ремонту головки циліндрів.

Багато в чому від цього залежить робота двигуна. І це позбавить зайвої роботи та витрат.

Добре відремонтована головка – це 50% хорошої роботи двигуна.

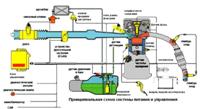

Зняття головки блоку циліндрів дивимося у статті – Заміна прокладки головки циліндрів двигуна ЗМЗ-405, ЗМЗ-406.

Розбірка

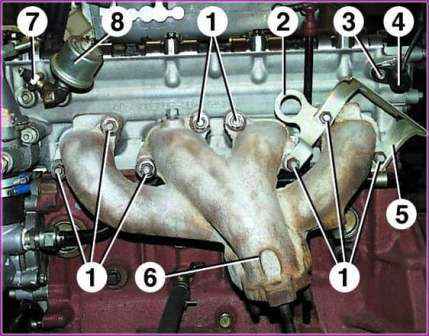

Відвернути гайки 1 та зняти екран 5 датчика фази, скобу 2 для підйому двигуна та випускний колектор 6.

Зняти прокладки випускного колектора. Відвернути болт 3 і зняти датчик 4 фази.

Вивернути датчики аварійного тиску олії 7 та вказівника тиску олії 8.

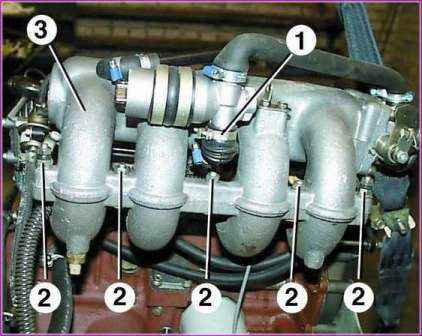

Послабити затяжку хомута 1 і зняти шланг з патрубка регулятора холостого ходу.

Відвернути гайки 2 та зняти ресивер 3 із впускної труби.

Зняти прокладку ресивера.

Відвернути гайки 1 і зняти впускну трубу 2 разом з форсунками та паливопроводом (на фото не показано).

Зняти прокладку впускної труби.

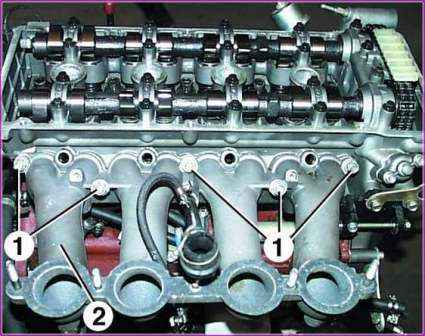

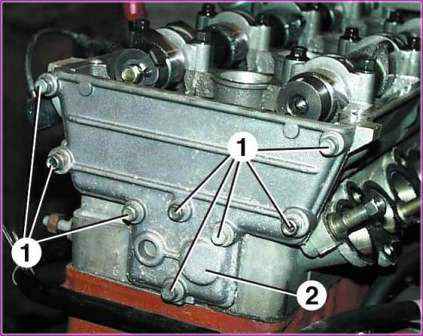

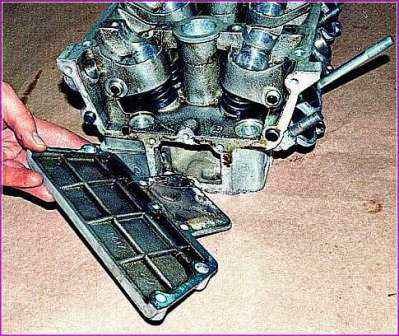

Відвернути болти 1 і зняти задню кришку 2 головки блоку.

Зняти прокладку кришки.

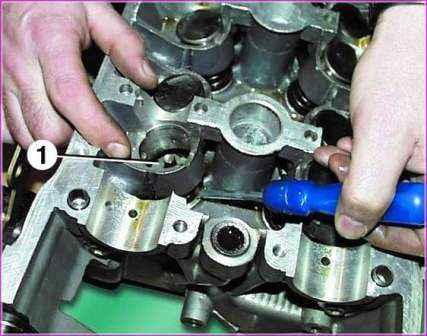

Вийняти гідроштовхачі 1 клапанів.

Гідроштовхачі зручніше виймати за допомогою магніту або присоски.

Гідроштовхачі не можна міняти місцями, тому перед зняттям їх потрібно промаркувати, щоб при складанні встановити на своє місце.

Зберігати гідроштовхачі слід у тому ж положенні, в якому вони стоять на клапанах, щоб з них не витекло масло.

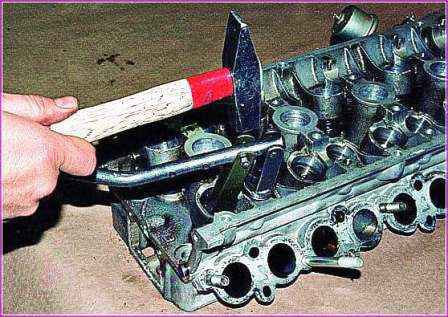

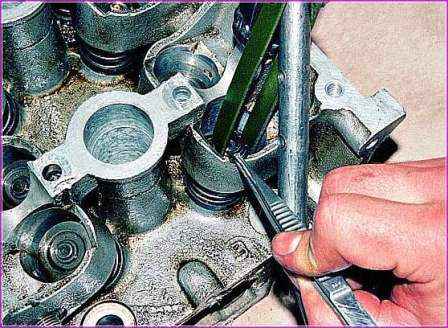

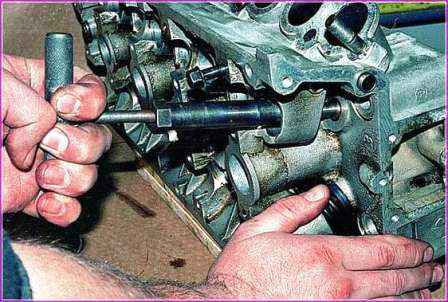

Якщо конструкцією зйомника не передбачений упор клапана, підкладаємо під нього відповідний упор.

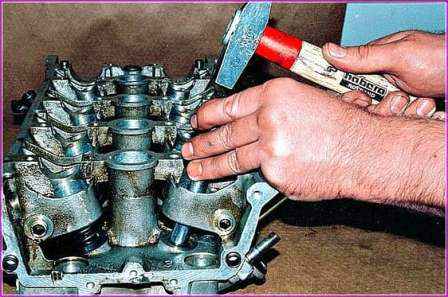

Стискаємо пружини розсмачувачем.

Щоб тарілка пружин легше зійшла з сухарів, можна завдати легкого удару молотком по впертій сошці розсмачувача.

Пінцетом виймаємо два сухарі і плавно відпускаємо пружини.

Знімаємо верхню тарілку та дві пружини клапана.

Знімачом видаляємо масловідбивальний ковпачок...

Підчіплюємо викруткою та виймаємо опорну шайбу 1 пружин клапанів.

Перевертаємо головку блоку циліндрів і виймаємо клапан, помітивши місце його встановлення, для того, щоб при наступному складанні клапан став на своє колишнє місце.

Аналогічно знімаємо та помічаємо інші клапани.

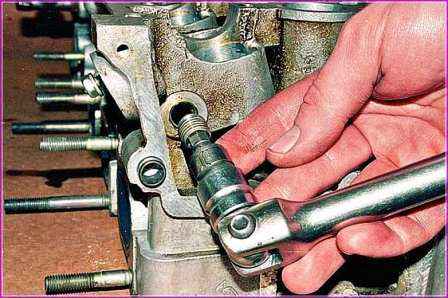

Зношені напрямні втулки клапанів випресовуємо оправкою

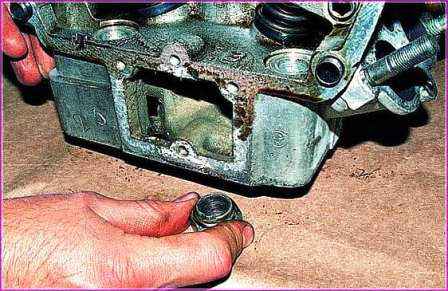

Шестигранним ключем “ на 8 ” вивертаємо заглушки масляних каналів

Огляд, дефектування та ремонт

Після розбирання головки блоку промити всі деталі в бензині, протерти та просушити.

Очистити камери згоряння та клапани від нагару.

Оглянути головку блоку.

Якщо є тріщини на перемичках між сідлами клапанів, сліди прогару та тріщини на стінках камери згоряння, замінити головку блоку.

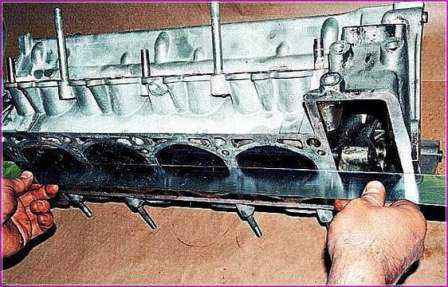

Перевірити за допомогою металевої лінійки та щупів, чи не порушена площинність поверхні головки, що прилягає до блоку.

Для цього лінійку поставити ребром на поверхню головки блоку, посередині, вздовж і потім упоперек і щупом виміряти зазор між поверхнею головки та лінійкою.

Якщо зазор перевищує 0,1 мм, замініть головку. 4.

Перевірити зазори в підшипниках розподільних валів.

Перевірити зазори між гідроштовхачами клапанів і каналами під гідроштовхачі в головці блоку.

Зазор обчислюють як різницю між діаметром каналу та діаметром гідроштовхача.

Номінальний діаметр каналу під гідроштовхач 35,0 +0,025мм, гранично допустимий — 35,1 мм.

Номінальний діаметр гідроштовхача 35,0 –0,025 та 35,0 –0,041 мм, гранично допустимий діаметр – 34,95 мм.

Вкрай допустимий зазор 0,15 мм. Якщо зазор перевищує вказану величину, замініть гідроштовхач.

Якщо це не дасть позитивного результату, замінити головку блоку.

Оглянути клапани.

При виявленні на робочій фасці клапана тріщин, короблення головки клапана, прогорання, деформації стрижня клапан необхідно замінити.

Незначні ризики та подряпини на робочій фасці клапана можна вивести притиранням.

Притирання клапана до сідла роблять наступним чином:

- - вставити клапан у головку блоку;

- - надягти на стрижень клапана пристрій для притирання клапанів;

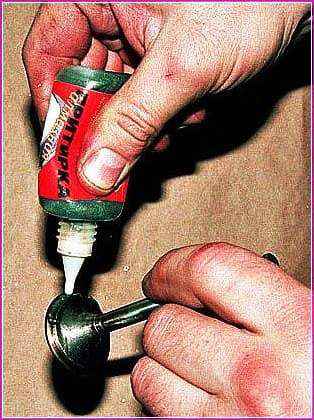

- - нанести на робочу фаску клапана тонкий шар притиральної пасти, що є сумішшю дрібного абразивного порошку з моторним маслом;

- - повертати клапан за допомогою пристрою в обидва боки, періодично притискаючи до сідла.

Зовнішньою ознакою задовільного притирання є однотонний матово-сірий колір робочої фаски сідла та клапана.

Після притирання протерти сідло та клапан чистою ганчіркою та ретельно промити для видалення залишків притиральної пасти.

Щоб перевірити герметичність клапана, встановити його в головку блоку разом із пружинами та сухарями.

Після цього покласти головку блоку набік і залити в канал, що закривається клапаном, гас.

Якщо протягом 3 хв. гас не проникне в камеру згоряння, клапан вважається герметичним.

Перевірити стан пружин клапанів. Скривлені пружини, а також тріщини або поламані, потрібно замінити.

Перевірити стан сідел клапанів. На робочих фасках сідел не повинно бути слідів зношування, раковин, корозії тощо.

Незначні пошкодження (дрібні ризики, подряпини тощо) можна вивести притиранням клапанів.

Найбільші дефекти можна усунути шліфуванням.

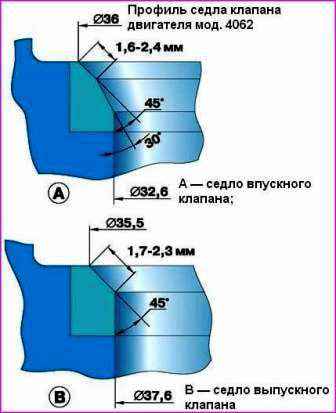

При шліфуванні витримати розміри сідла, вказані на рис.

Профіль сідла клапана двигуна мод. 4062.

Після шліфування перевірити биття фаски сідла щодо отвору в напрямній втулці клапана, гранично допустиме биття 0,05 мм.

Після шліфування притерти клапани.

Потім ретельно очистити і продути стисненим повітрям головку блоку, щоб у каналах, що закриваються клапанами, і в камерах згоряння не залишилося абразивних частинок.

Слід врахувати, що після шліфування сідла клапан сідає у сідло глибше.

Тож після шліфування потрібно виміряти відстань між торцем стрижня клапана, притисненого до сідла, та віссю розподільчого валу.

Якщо ця відстань менша за 35,5 мм, замініть головку блоку, оскільки в цьому випадку порушується нормальна робота гідроштовхачів клапанів.

Перевірити зазори між напрямними втулками та клапанами.

Зазор обчислюють як різницю між діаметром отвору у втулці та діаметром стрижня клапана.

Горнично допустимий зазор дорівнює 0,2 мм. Якщо зазор перевищує вказаний, замініть клапан і направляючу втулку.

Стару втулку випресовують за допомогою оправлення камери згоряння.

Встановлюють нові втулки з надітими на них стопорними кільцями до упору стопорного кільця в площину головки блоку з боку отвору під гідроштовхачі.

Втулки перед установкою потрібно охолодити до –40...45°С, а головку блоку нагріти до температури +160...175°С.

Втулка повинна вставлятися в головку блоку вільно або з незначним зусиллям.

У запасні частини направляючі втулки клапанів постачають три ремонтні розміри.

Перший ремонтний розмір із збільшеним на 0,02 мм зовнішнім діаметром втулки.

Другий — зовнішній діаметр втулки 14,2+0,053 та 14,2+0,040 мм, третій — із збільшеним на 0,02 мм діаметром від другого розміру.

Під час встановлення втулок першого ремонтного розміру отвір під втулку в головці блоку не розточувати.

При установці втулок другого та третього ремонтних розмірів потрібно розточити отвір до діаметра 14,2 –0,023 та 14,2 –0,050 мм.

Після встановлення нових втулок розгорнути в них отвір під клапани

Потім прошліфувати сідла клапанів, як було зазначено вище.

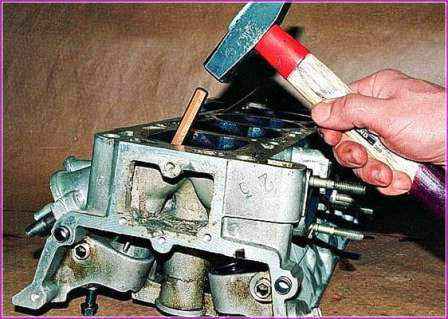

Для того щоб перевірити головку блоку на відсутність тріщин, потрібно підвести до одного з отворів сорочки охолодження шланг для підведення стисненого повітря.

Заглушити всі отвори в головці дерев'яними пробками.

Опустити головку у ванну з водою та подати стисне повітря під тиском 1,5 атм.

У місцях, де є тріщини, виходитимуть повітряні бульбашки.

Очистивши привалочну площину головки, перевіряємо якість прилягання головки до блоку лекальною лінійкою.

При деформації понад 0,05 мм площинність необхідно відновити механічною обробкою, однак, якщо неплощинність перевищує 0,1 мм – головка не ремонтується.

Гасом або дизельним паливом промиваємо головку, очищаємо масляні канали від відкладень.

Потім витираємо поверхні чистим ганчір'ям і продуємо канали стисненим повітрям.

Встановлюємо на місце заглушки масляних каналів.

Через алюмінієву проставку запресовуємо нові втулки клапанів, попередньо нагріваючи голівку до 160–180°С і охолодивши втулки в сухому льоду (СО 2 ).

Встановлюємо клапани в послідовності, зворотній зняттю, замінивши старі масловідбивні ковпачки на нові

Притирання клапанів

Наносимо пасту притирки на фаску клапана і встановлюємо його у відповідну втулку головки.

Закріплюємо на ніжці клапана пристрій для притирання і, притискаючи клапан до сідла, повертаємо його в обидва боки приблизно на 90°.

Продовжуємо притирання доти, доки ущільнювальна фаска клапана повністю по всій своїй ширині та довжині не стане матовою та чистою

Також має виглядати і фаска на сідлі клапана.

Стираємо ганчір'ям з клапана та сідла залишки пасти.

Збираємо головку блоку циліндрів у зворотній послідовності.