Головка циліндрів та механізм газорозподілу Д-245

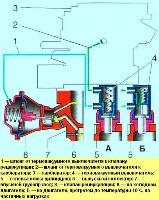

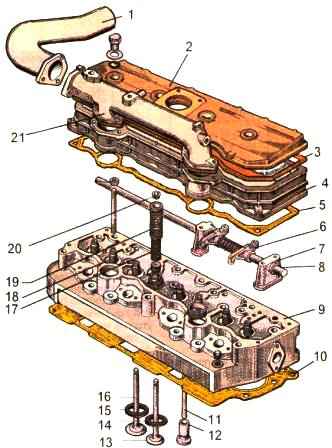

Головка циліндрів є чавунним виливком, у внутрішніх порожнинах якого є впускні та випускні канали, що закриваються клапанами

Для забезпечення відведення тепла головка циліндрів має внутрішні порожнини, в яких циркулює рідина, що охолоджує.

Головка циліндрів 9 має вставні сідла клапанів 14 і 15, виготовлені з жароміцного та зносостійкого сплаву.

На головці циліндрів зверху встановлюються стійки 7, вісь 8 коромисел з коромислами 6, кришка головки 4, колектор впускний і ковпак 2 кришки, що закриває клапанний механізм.

З боку паливного насоса в головці встановлено чотири форсунки, а з боку генератора до головки кріпиться випускний колектор.

Для ущільнення роз'єму між головкою та блоком циліндрів встановлена прокладка 10 з азбостального полотна.

Отвори для гільз циліндрів та масляного каналу окантовані листовою сталлю.

При складанні дизеля на заводі циліндрові отвори прокладки додатково окантовуються фторопластовими розрізними кільцями.

Головка циліндрів повинна бути очищена від накипу, нагару та промита.

Тріщини, негерметичність посадки технологічних заглушок не допускаються.

При гідравлічному випробуванні рідинної сорочки головки циліндрів під тиском 0,40±02 МПа протягом 3 хв текти і поява крапель не допускаються.

Після заміни негерметичних заглушок головку циліндрів слід повторно випробувати на герметичність.

Неплощинність поверхні прилягання головки циліндрів до блоку не повинна перевищувати 0,1 мм на довжині головки (0,05 мм для нової головки).

Неплощинність поверхні прилягання головки циліндрів до вихлопного колектора не повинна перевищувати 0,2 мм на всій довжині (0,1 мм для нової головки).

Висота головки циліндрів повинна бути не менше 100,7 мм (103-0,22 мм для нової головки).

Різьбові отвори під шпильки в головці циліндрів не повинні мати пошкоджень.

Робочі фаски сідел та тарілок клапанів повинні бути оброблені під кутом 45+0,5.

Биття поверхні робочої фаски сідла щодо поверхні направляючої втулки після обробки не повинно перевищувати 0,05 мм.

Биття поверхні фаски тарілки клапана відносно, поверхні стрижня допускається не більше 0,03 мм.

Ширина робочої фаски сідла після обробки повинна бути 2,0-2,2 мм.

Висота циліндричного поясу тарілки клапана повинна бути не менше 1,5 мм.

Сідла клапана, охолоджені до -120°С, повинні бути запресовані в голівку циліндрів, нагріту до 70°С.

Виступ напрямної втулки над площиною головки циліндрів, тобто розмір від верхнього торця напрямної втулки до поверхні виточення циліндрів під пружини клапанів, має відповідати 33-1,0 мм.

Клапани повинні бути притерті і герметично прилягати до сідл.

Якість притирання слід перевіряти за наявності на конічних поверхнях клапана та сідла кільцевої матової смужки.

Ширина смужки має бути 15...2,0 мм; розриви смужки не допускаються.

Ширина притертої фаски сідла клапана повинна бути однаковою по всій довжині; різницю ширини притертої фаски сідла допускається не більше 0,5 мм.

Смужка на клапані повинна розташовуватися не далі 1,0 мм від кромки циліндричного поясу тарілки клапана.

Герметичність прилягання тарілки клапана до сідла слід перевіряти пневматичним пристосуванням КІ-16311 - при тиску повітря 0,03-0,05 МПа; просочування повітря (поява бульбашок) не допускається.

Допускається перевірка герметичності прилягання клапанів до сідл заливкою гасу у впускні та випускні канали; текти або поява крапель гасу з-під тарілок клапанів протягом 2 хв не допускається.

Після притирання клапанів до сідлів головка циліндрів та клапани повинні бути промиті до повного видалення з деталей притиральної пасти.

Стержні клапанів у напрямних втулках повинні переміщатися вільно, без помітного поперечного похитування.

Стержні клапанів перед збиранням повинні бути змащені моторним маслом М-10Г2.

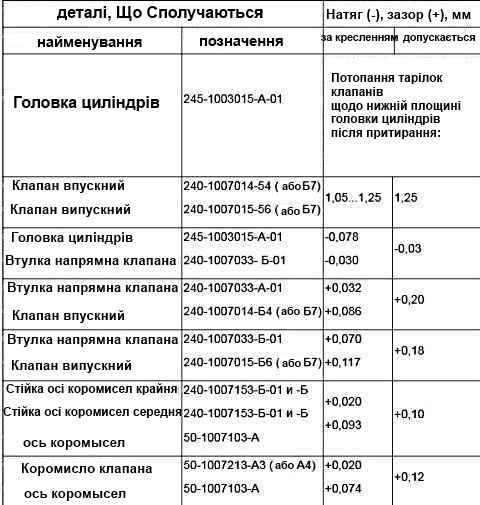

Втоплення нижніх площин тарілок впускних та випускних клапанів щодо нижньої площини головки циліндрів має бути в межах 1,05-1,25 мм.

Заглушки при установці в головку циліндрів допускається ущільнювати цинковими або титановими білилами.

Торці заглушок після запресування не повинні виступати над площиною головки циліндрів.

Непрямолінійність стрижня клапана допускається на всій довжині не більше 0,022 мм (для нового клапана - 0,015).

На поверхнях клапана не допускаються тріщини та волосинки. Контролю підлягають 100% клапанів.

Перевірку слід проводити люмінесцентним методом.

Пружини клапанів повинні бути піддані 100% контролю на магнітному дефектоскопі; тріщини на пружинах не допускаються.

Зазор між кінцевими та робочими нитками пружин клапанів повинен бути не більше 0,3 мм при вимірі на відстані 5-10 мм від кінця витка.

Неперпендикулярність опорних поверхонь пружин клапана до осі у вільному стані допускається не більше 1° на довжині пружин.

Під час огляду опорних поверхонь пружин вони повинні бути плоскими на дузі не менше ¾ кола кінцевого витка.

Після загортання шпильок у головку циліндрів на ділянках, що не мають різьблення, допускаються вм'ятини глибиною до 0,1 мм.

Сухарі повинні виступати над площиною тарілки клапанної пружини не більше 1,4 мм; потопати не більше 1,8 мм.

Механізм коромисел

Регулювальні гвинти коромисел повинні вкручуватися в коромисла на всю довжину різьблення, а контргайки навертатися на гвинти туго, але без заїдань.

Твердість поверхні бойка коромисла повинна відповідати 49-57 HRC.

Шорсткість обробленої поверхні бойка має бути Ra≤0,3 мкм.

Стійки коромисел повинні щільно прилягати до опорної поверхні головки циліндрів.

Пробки осі коромисел - повинні бути щільно загорнуті та забезпечувати герметичність з'єднань.

Олійні канали коромисел клапана та осі коромисел повинні бути ретельно очищені, промиті та продуті стисненим повітрям.

Коромисли мають вільно, без заїдань провертатися на осі коромисел.

Радіальне биття стрижня штанги щодо її сферичної поверхні допускається до 0,5 мм.

Неплощинність поверхні кришки, що прилягає до головки циліндра, та поверхні кришки, що прилягає до ковпака кришки, допускається не більше 0,25 мм на всій довжині.

Впускний та випускний колектори

Поверхні фланців, прилеглих до голівки циліндрів, повинні бути в одній площині; під навантаженням не менше 300 Н відхилення від площинності допускається не більше 0,15 мм (для нового фланця - 0,1 мм).

Внутрішні поверхні впускного колектора повинні бути чистими, без нагару та сажі.

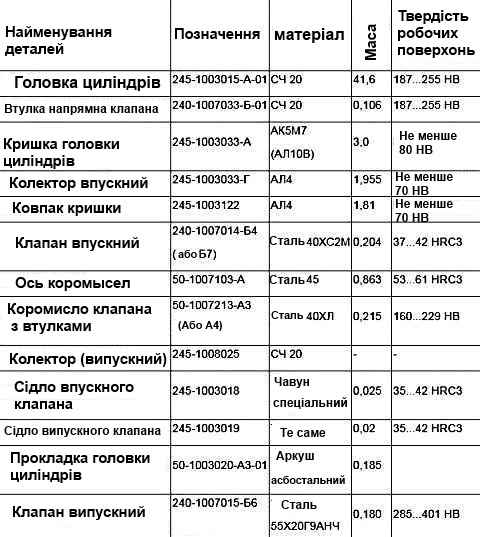

Основні параметри головки та деталей газорозподілу

Монтажні сполучення головки циліндрів та її деталей