Extracción de resortes de válvula

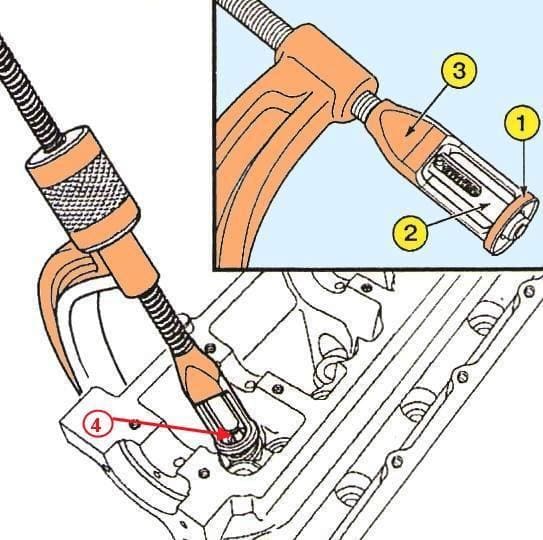

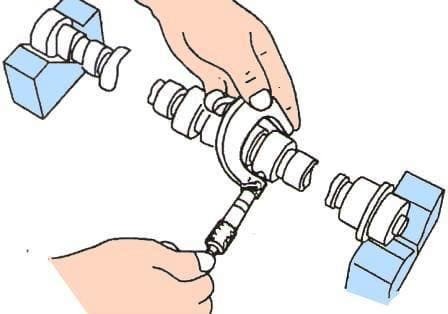

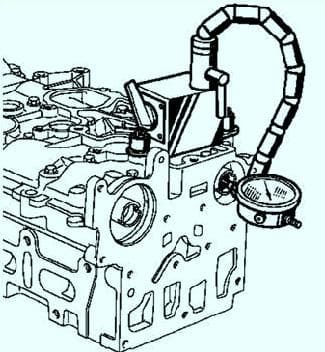

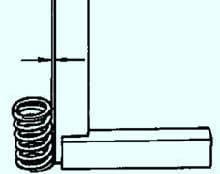

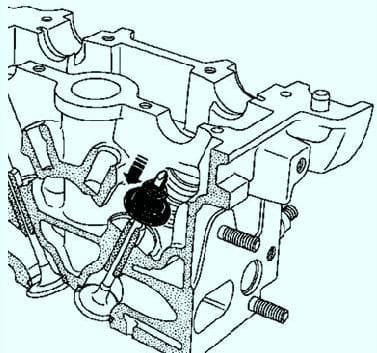

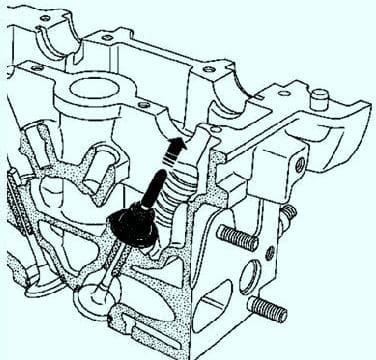

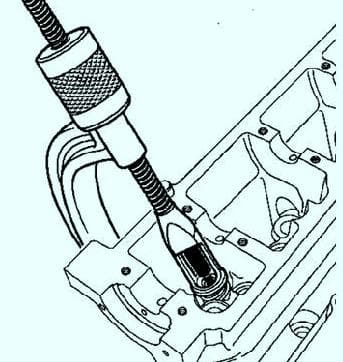

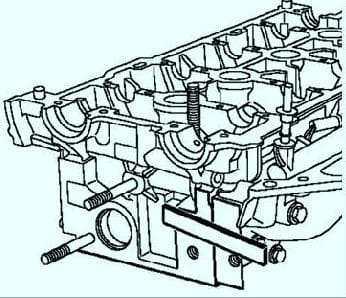

Para comprimir correctamente los resortes de válvula, el tapón de la herramienta (Mot. 1502) debe estar centrado en el vástago de la válvula

El plato de resorte de la válvula debe encajar en el orificio del manguito de presión de la herramienta (Mot. 1502) (fig. 1).

Eliminar:

- - galletas saladas;

- - placas de resorte de válvula;

- - resortes de válvula;

- - válvulas;

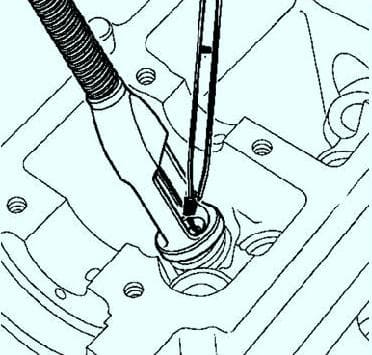

- - deflectores con pinzas (Mot. 1335).

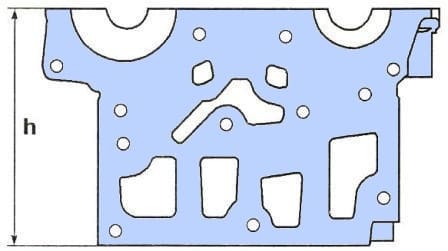

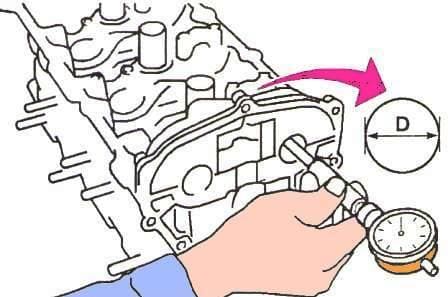

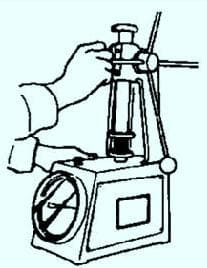

Comprobación de la altura de la culata

Mida la altura de la culata (fig. 2).

La altura de la culata es de 137 mm.

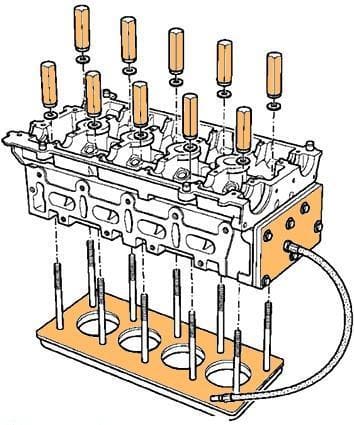

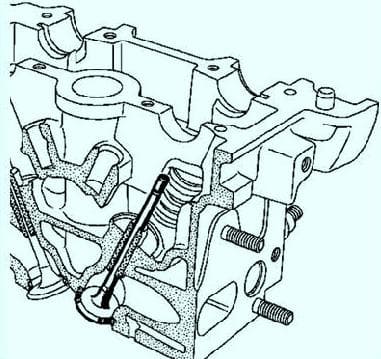

Comprobación de la estanqueidad de la culata

Compruebe la culata en busca de grietas con una herramienta especial (fig. 3).

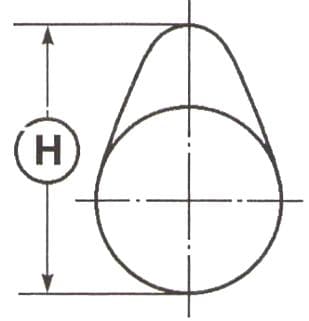

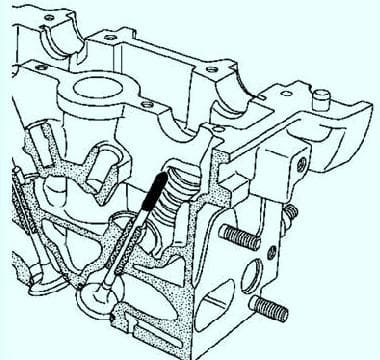

Mida la altura de las levas (fig. 4).

Altura de leva:

- - entrada: 40,661 ± 0,03 mm;

- - escape: 40,038 ± 0,03 mm.

Comprobación de los diámetros de los cojinetes y de los agujeros de los cojinetes del árbol de levas

Mida el diámetro de los árboles de levas de la hélice (fig. 5).

Diámetro del muñón del árbol de levas:

- - cuellos n° 1,2, 3, 4, 5 - 24.979–25.000 mm;

- - cuello #6 - 27.979-28.000 mm.

Mida el diámetro de cada orificio en los cojinetes del árbol de levas (fig. 6).

Diámetro interior del cojinete del árbol de levas:

- - cuellos n° 1,2, 3, 4, 5 - 25.040–25.061 mm;

- - cuello #6 - 28.040-28.061 mm.

Comprobación del movimiento axial de los árboles de levas

Instale los árboles de levas, asegurándose de que estén en la posición correcta, y la tapa de la culata.

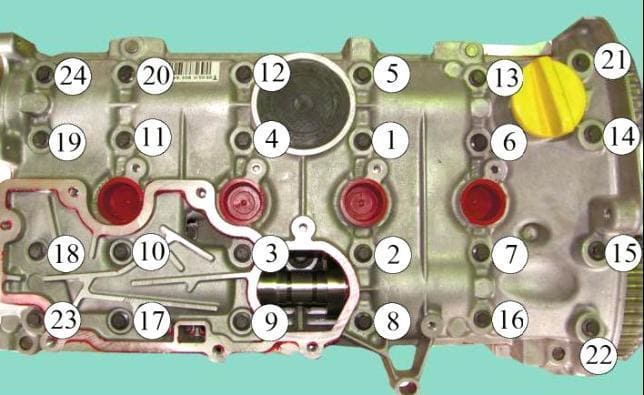

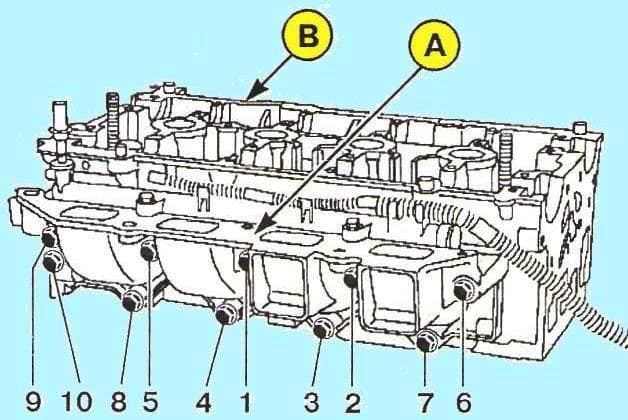

Apriete en el orden que se muestra en la Figura 7 al par correcto:

- - tornillos de culata 13-20-22-23 (8 Nm),

- - tornillos de la tapa de la culata de 1 a 12, de 14 a 19 y de 21 a 24 (15 Nm).

Afloje los pernos de la tapa de la culata de cilindros 13–20–22–23.

Apriete los tornillos de la tapa de la culata 13-20-22-23 (15 Nm) en el orden que se muestra.

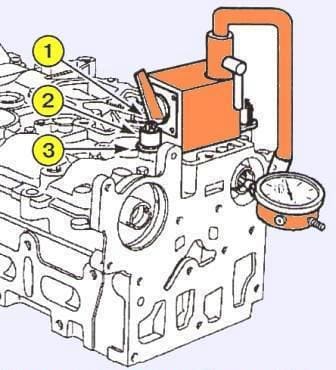

Fijar el puntal magnético a la culata mediante la placa de fijación del útil (Mot. 588), apretándolo con los tornillos de fijación del separador de aceite y distanciadores de las siguientes dimensiones:

- – diámetro exterior 18 mm,

fig. 8. Instalación de la cremallera magnética en la culata:

- 1 - placa de montaje;

- 2 - espaciadores;

- 3 - pernos

- – diámetro del orificio del perno 89 mm,

- - altura 15 mm (Fig. 8).

Comprobar el movimiento axial, que debe estar entre 0,08 - 0,178 mm (Fig. 9)

Retire la tapa de la culata y los árboles de levas.

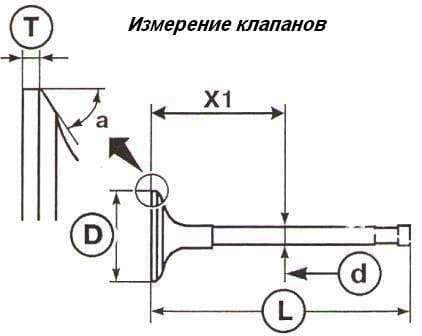

Válvulas de control

El diámetro D del vástago de la válvula se mide a la distancia X1.

- Válvulas de entrada: ø1=75,14±0,35 mm, D=5,470-5,485 mm.

- Válvulas de escape: X1=77,5±0,35 mm, D=5,456-5,471 mm.

Diámetro de la cabeza de la válvula D:

- - válvulas de entrada - 32,7 ± 0,12 mm;

- - válvulas de escape - 27,96 ± 0,12 mm

Largo de solapa L:

- - válvulas de entrada - 109,32 mm;

- - válvulas de escape - 107,64 mm

Ángulo de chaflán A:

- -entrada - 45°45’

- - válvulas de escape - 45°

Espesor de cabeza T:

- - válvulas de admisión - 1,15 mm;

- - válvulas de escape - 1,27 mm

Recorrido de la válvula:

- - válvulas de admisión - 9.221 mm;

- - válvulas de escape - 8.075 mm

Comprobación de la holgura entre los vástagos de válvula y las guías de válvula

Hay dos formas de comprobar la holgura entre el vástago de la válvula y la guía de la válvula.

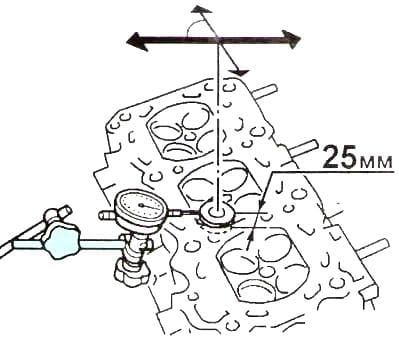

Primera vía

Eleve la cabeza de la válvula 25 mm, luego mida el movimiento de la válvula en la dirección de las flechas en un ángulo de 90 ° con respecto al eje del árbol de levas con el indicador.

La mitad del valor resultante es igual al espacio entre el vástago de la válvula y la guía de la válvula (Fig. 11).

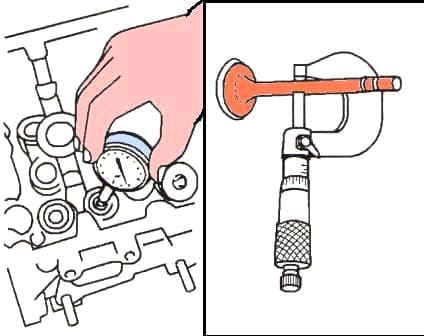

Segundo método

Mida el diámetro del vástago de la válvula y el diámetro interior del manguito guía.

El espacio entre la guía de la válvula y el vástago de la válvula se calcula restando los valores de los dos diámetros medidos (fig. 12).

Juego nominal:

- - para válvulas de entrada - 0,015–0,048 mm;

- - para válvulas de escape - 0,029-0,062 mm.

Muelles de válvula de retención

Compruebe la desviación del resorte de la vertical, que no debe exceder los 1,2 mm (Fig. 13).

Compruebe la calibración de los resortes.

Longitud del resorte bajo carga:

- - bajo una carga de 18–20 N, la longitud del resorte es de 34,50 mm;

- - bajo una carga de 56,3–61,7 N, la longitud del resorte es de 24,50 mm;

- – longitud libre del resorte 41,30 mm (Fig. 14).

Conjunto de culata

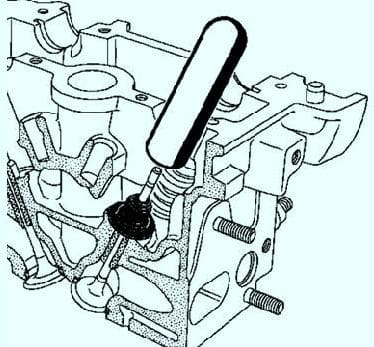

Insertar la válvula en la culata (fig. 15).

Poner la punta de la herramienta (Mot. 1511) en el vástago de la válvula (el diámetro interior de la punta debe ser igual al diámetro del vástago).

Mantener la válvula presionada contra el asiento (fig. 16).

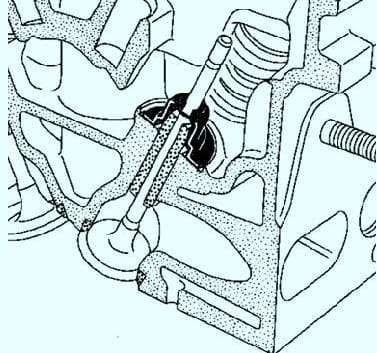

Instale la tapa del deflector (lubricada con aceite) en la punta.

Deslice la tapa del slinger hasta que pase sobre la punta (fig. 17).

Retirar la punta (fig. 18).

Instale el mandril en el sello de aceite (Fig. 19).

El diámetro interior del mandril debe coincidir con el diámetro del vástago de la válvula.

Además, la parte inferior del mandril debe apoyarse parcialmente contra el sello del vástago de la válvula, que sirve como arandela de resorte de la válvula.

Presione la tapa del deflector golpeando la parte superior del mandril con la palma de la mano hasta que la tapa del deflector entre en contacto con la culata (fig. 20).

Repita para todas las válvulas.

Instale los resortes y las placas de resorte (fig. 21).

Introducir el pan rallado con unas pinzas curvas (fig. 22).

Instale la unidad de termostato con una junta nueva en la culata.

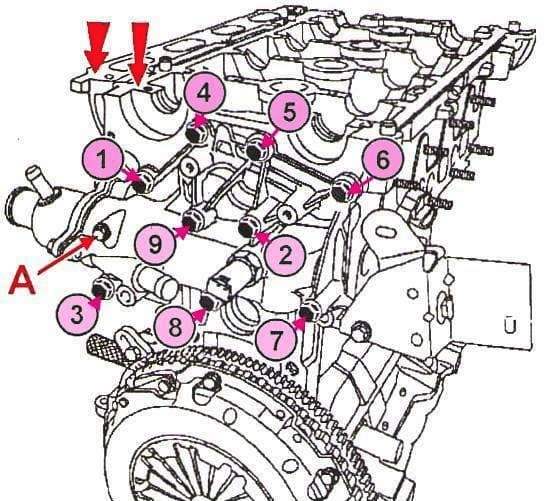

En el orden que se muestra en la figura 23, al par requerido (10 Nm), apriete los tornillos que sujetan la unidad de termostato a la culata.

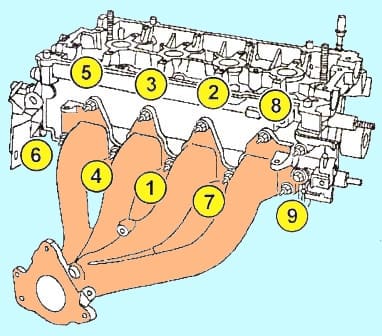

Instale el colector de escape con una junta nueva.

En el orden que se muestra en la figura 24, apriete las tuercas de los espárragos del colector de escape al par requerido (23 Nm)

Instale el escudo térmico del múltiple de escape.

Apriete con torsión los pernos de montaje del escudo térmico del múltiple de escape.

Asegúrese de que el escudo térmico del colector de escape esté bien sujeto entre el sensor de oxígeno y el colector (para evitar el sobrecalentamiento que podría destruir el cableado del sensor de oxígeno aguas arriba).

Apretar al par (4,5 Nm) la sonda de oxígeno con útil (Mot. 1495).

Instale el espaciador de la caja de distribución interna.

Instale las cuñas del cuerpo del inyector con una junta nueva. Instale el sensor de oxígeno.

Alinear el revestimiento de los cuerpos inyectores respecto a la culata (lado distribución) (Fig. 25).

Alinear los planos de acoplamiento del revestimiento de los cuerpos inyectores con respecto a la culata.

Apretar los tornillos que sujetan la junta de los cuerpos inyectores (Fig. 26) en el orden especificado a un par (21Nm).