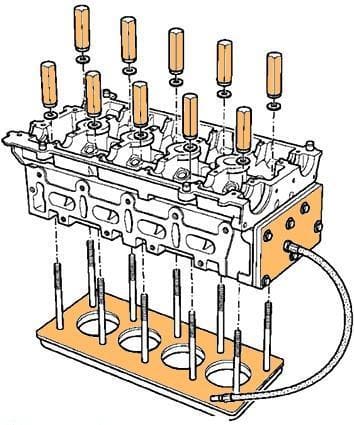

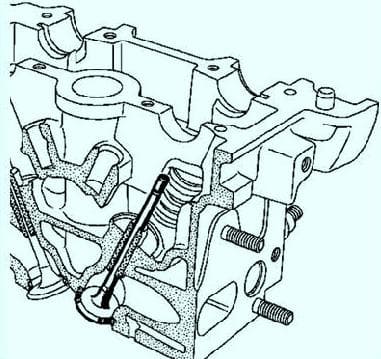

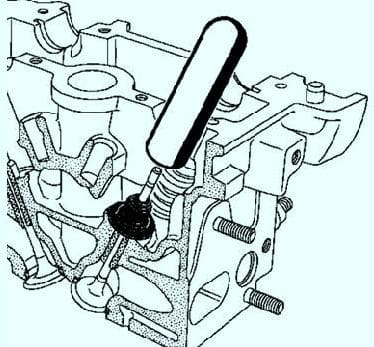

Ventilfedern ausbauen

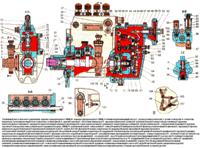

Um die Ventilfedern richtig zusammenzudrücken, muss der Werkzeugstopfen (Mot. 1502) auf dem Ventilschaft zentriert werden

Der Ventilfederteller muss in die Bohrung der Druckhülse des Werkzeugs (Mot. 1502) passen (Bild 1).

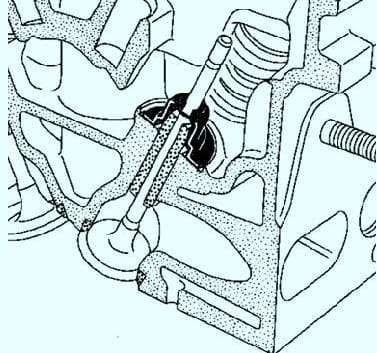

Entfernen:

- - Cracker;

- - Ventilfederteller;

- - Ventilfedern;

- - Ventile;

- - Schleuderkappen mit Zange (Mot. 1335).

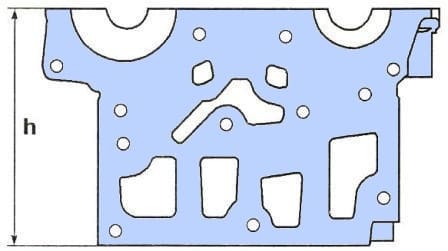

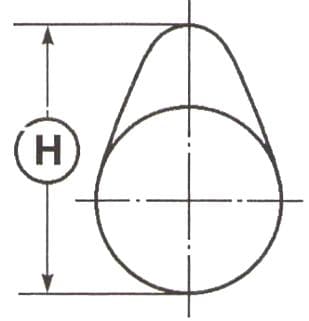

Kontrolle der Zylinderkopfhöhe

Messen Sie die Höhe des Zylinderkopfs (Abb. 2).

Die Höhe des Zylinderkopfes beträgt 137 mm.

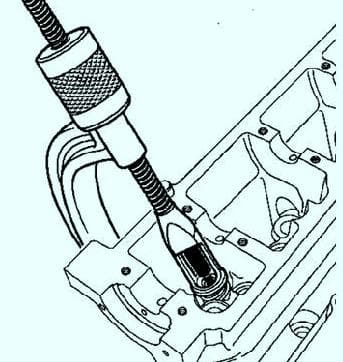

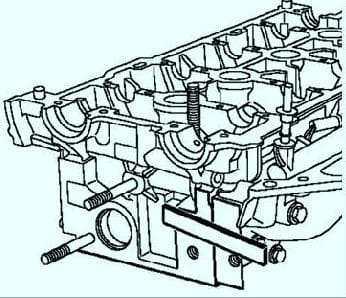

Zylinderkopf auf festen Sitz prüfen

Zylinderkopf mit Spezialwerkzeug auf Risse prüfen (Bild 3).

Messen Sie die Höhe der Nocken (Abb. 4).

Nockenhöhe:

- - Einlass: 40,661 ± 0,03 mm;

- - Auslass: 40,038 ± 0,03 mm.

Kontrolle der Durchmesser der Lagerzapfen und der Bohrungen der Nockenwellenlager

Messen Sie den Durchmesser der Propellernockenwellen (Abb. 5).

Durchmesser des Nockenwellenzapfens:

- - Hälse Nr. 1,2, 3, 4, 5 - 24.979–25.000 mm;

- - Hals #6 - 27.979-28.000 mm.

Messen Sie den Durchmesser jedes Lochs in den Nockenwellenlagern (Abb. 6).

Durchmesser Nockenwellenlagerbohrung:

- - Hälse Nr. 1,2, 3, 4, 5 - 25.040–25.061 mm;

- - Hals #6 - 28.040-28.061 mm.

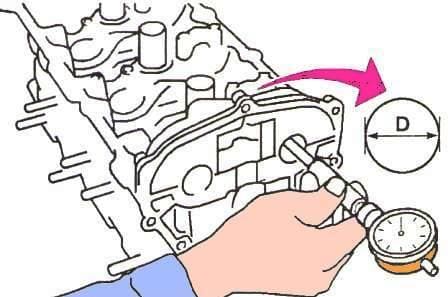

Axialbewegung der Nockenwellen prüfen

Bauen Sie die Nockenwellen ein, achten Sie auf die richtige Position, und die Zylinderkopfhaube.

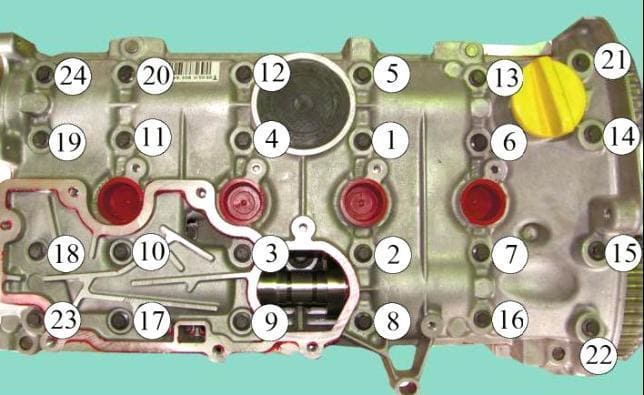

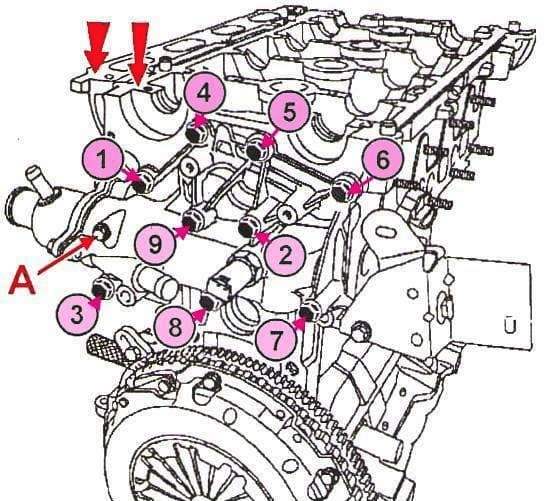

In der in Abbildung 7 gezeigten Reihenfolge mit dem richtigen Drehmoment anziehen:

- - Zylinderkopfschrauben 13-20-22-23 (8 Nm),

- - Zylinderkopfhaubenschrauben von 1-12, von 14-19 und 21-24 (15 Nm).

Lösen Sie die Schrauben 13–20–22–23 der Zylinderkopfhaube.

Zylinderkopfdeckelschrauben 13-20-22-23 (15 Nm) in der gezeigten Reihenfolge anziehen.

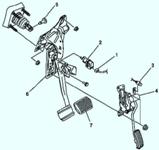

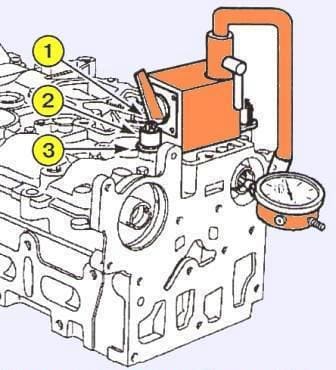

Die Magnetstrebe mit der Befestigungsplatte des Werkzeugs (Mot. 588) am Zylinderkopf befestigen und mit den Ölabscheider-Befestigungsschrauben und Distanzstücken mit den folgenden Abmessungen festziehen:

- – Außendurchmesser 18 mm,

Abb. 8. Montage der Magnetleiste am Zylinderkopf:

- 1 - Montageplatte;

- 2 - Abstandshalter;

- 3 - Schrauben

- – Bolzenlochdurchmesser 89 mm,

- - Höhe 15 mm (Abb. 8).

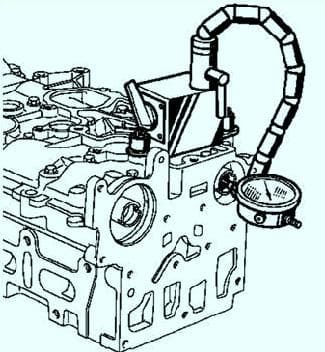

Überprüfen Sie die axiale Bewegung, die zwischen 0,08 und 0,178 mm liegen sollte (Abb. 9)

Zylinderkopfhaube und Nockenwellen ausbauen.

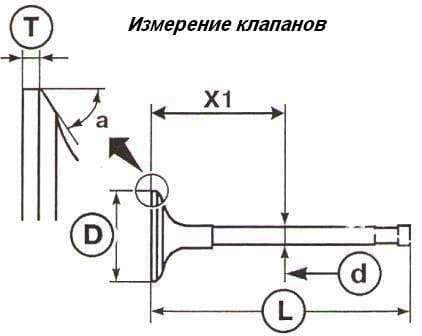

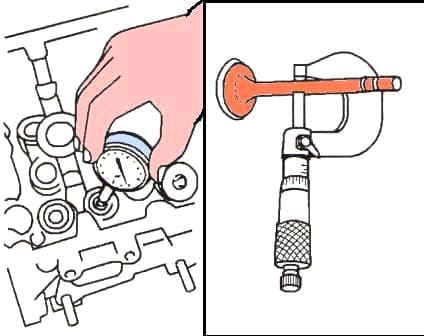

Ventile prüfen

Der Durchmesser D des Ventilschafts wird im Abstand X1 gemessen.

- Einlassventile: Х1=75,14±0,35mm, D=5,470-5,485mm.

- Auslassventile: X1=77,5±0,35mm, D=5,456-5,471mm.

Ventilkopfdurchmesser D:

- - Einlassventile - 32,7 ± 0,12 mm;

- - Auslassventile - 27,96 ± 0,12 mm

Klappenlänge L:

- - Einlassventile - 109,32 mm;

- - Auslassventile - 107,64 mm

Fasenwinkel A:

- -Einlass - 45°45’

- - Auslassventile - 45°

Kopfdicke T:

- - Einlassventile - 1,15 mm;

- - Auslassventile - 1,27 mm

Ventilhub:

- - Einlassventile - 9,221 mm;

- - Auslassventile - 8,075 mm

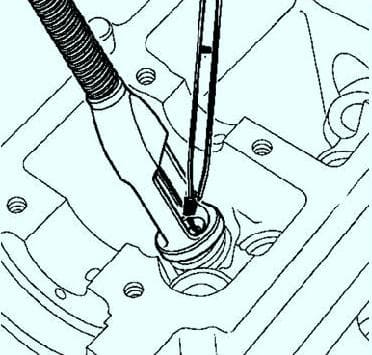

Spiel zwischen Ventilschäften und Ventilführungen prüfen

Es gibt zwei Möglichkeiten, das Spiel zwischen dem Ventilschaft und der Ventilführung zu prüfen.

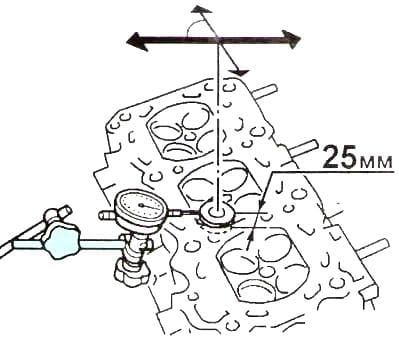

Erster Weg

Ventilteller um 25 mm anheben, dann mit dem Zeiger die Bewegung des Ventils in Pfeilrichtung im Winkel von 90° zur Nockenwellenachse messen.

Die Hälfte des resultierenden Wertes entspricht dem Spalt zwischen Ventilschaft und Ventilführung (Abb. 11).

Zweite Methode

Messen Sie den Ventilschaftdurchmesser und den Innendurchmesser der Führungshülse.

Der Spalt zwischen der Ventilführung und dem Ventilschaft wird berechnet, indem die Werte der beiden gemessenen Durchmesser subtrahiert werden (Abb. 12).

Nennfreigabe:

- - für Einlassventile - 0,015–0,048 mm;

- - für Auslassventile - 0,029-0,062 mm.

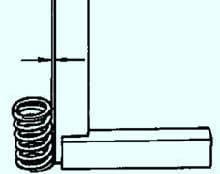

Ventilfedern prüfen

Überprüfen Sie die Auslenkung der Feder von der Senkrechten, die 1,2 mm nicht überschreiten sollte (Abb. 13).

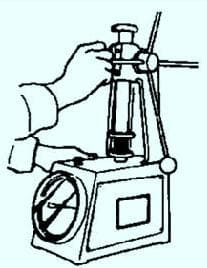

Prüfen Sie die Kalibrierung der Federn.

Federlänge unter Last:

- - bei einer Belastung von 18–20 N beträgt die Länge der Feder 34,50 mm;

- - bei einer Belastung von 56,3–61,7 N beträgt die Länge der Feder 24,50 mm;

- – freie Länge der Feder 41,30 mm (Abb. 14).

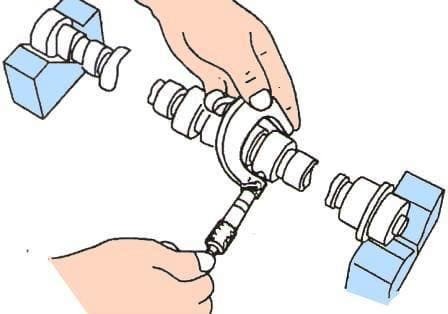

Zylinderkopfbaugruppe

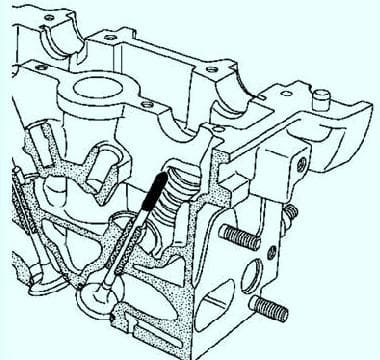

Setzen Sie das Ventil in den Zylinderkopf ein (Abb. 15).

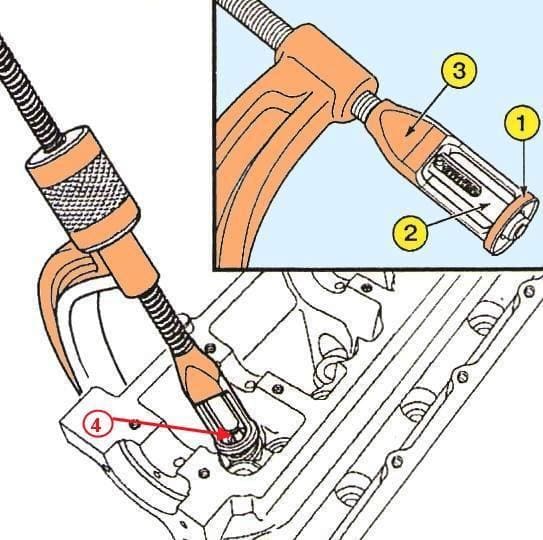

Setzen Sie die Spitze des Werkzeugs (Mot. 1511) auf den Ventilschaft (der Innendurchmesser der Spitze muss gleich dem Durchmesser des Schafts sein).

Halten Sie das Ventil gegen den Sitz gedrückt (Abb. 16).

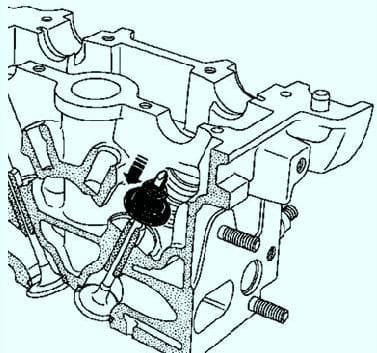

Installieren Sie die Schleuderkappe (mit Öl geschmiert) auf der Spitze.

Schieben Sie die Schleuderkappe, bis sie über die Spitze reicht (Abb. 17).

Entfernen Sie die Spitze (Abb. 18).

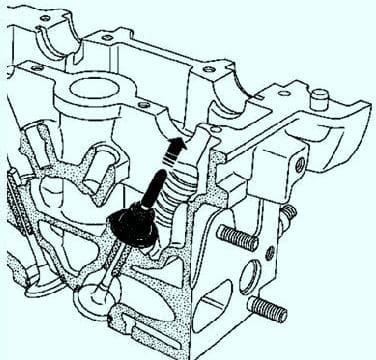

Installieren Sie den Dorn auf der Öldichtung (Abb. 19).

Der Innendurchmesser des Dorns muss mit dem Durchmesser des Ventilschafts übereinstimmen.

Außerdem sollte die Unterseite des Dorns teilweise an der Ventilschaftdichtung anliegen, die als Ventilfederscheibe dient.

Drücken Sie auf die Schleuderkappe, indem Sie mit der Handfläche auf die Oberseite des Dorns klopfen, bis die Schleuderkappe den Zylinderkopf berührt (Abb. 20).

Für alle Ventile wiederholen.

Federn und Federteller einbauen (Abb. 21).

Fügen Sie die Semmelbrösel mit einer gebogenen Zange ein (Abb. 22).

Montage der Thermostateinheit mit neuer Dichtung am Zylinderkopf.

In der in Abbildung 23 gezeigten Reihenfolge mit dem erforderlichen Drehmoment (10 Nm) die Schrauben anziehen, mit denen die Thermostateinheit am Zylinderkopf befestigt ist.

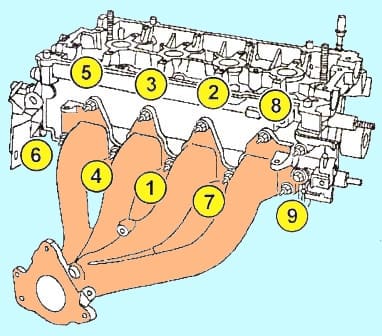

Bauen Sie den Auspuffkrümmer mit einer neuen Dichtung ein.

In der in Abbildung 24 gezeigten Reihenfolge die Stehbolzenmuttern des Auspuffkrümmers mit dem erforderlichen Drehmoment (23 Nm) anziehen

Bauen Sie das Hitzeschild des Auspuffkrümmers ein.

Die Befestigungsschrauben des Auspuffkrümmer-Hitzeschilds festziehen.

Stellen Sie sicher, dass der Hitzeschutz des Auspuffkrümmers sicher zwischen der Lambdasonde und dem Krümmer befestigt ist (um eine Überhitzung zu vermeiden, die die Verkabelung der vorgeschalteten Lambdasonde zerstören könnte).

Die Lambdasonde mit dem Werkzeug (Mot. 1495) festziehen (4,5 Nm).

Bauen Sie das innere Steuergehäuse-Distanzstück ein.

Setzen Sie die Beilagscheiben des Injektorgehäuses mit einer neuen Dichtung ein. Installieren Sie den Sauerstoffsensor.

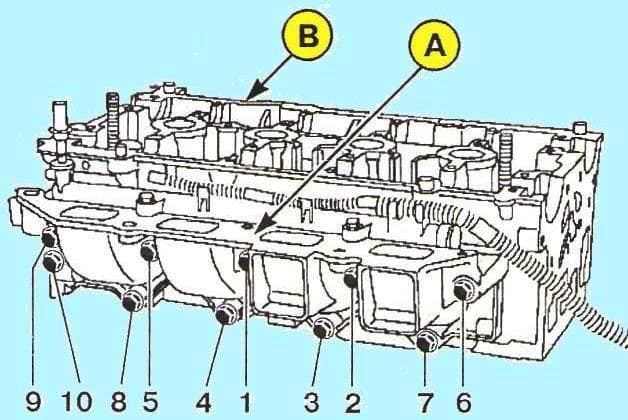

Die Auskleidung der Injektorkörper in Bezug auf den Zylinderkopf (auf der Steuerseite) ausrichten (Abb. 25).

Passende Ebenen der Auskleidung der Injektorkörper in Bezug auf den Zylinderkopf ausrichten.

Ziehen Sie die Schrauben, mit denen die Dichtung der Injektorkörper (Abb. 26) befestigt ist, in der angegebenen Reihenfolge mit einem Drehmoment (21 Nm) an.