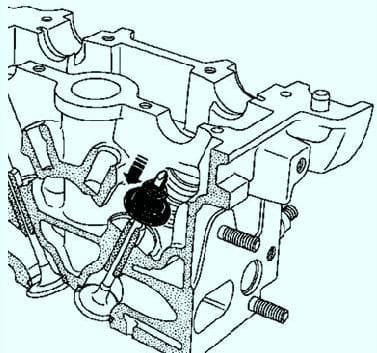

Зняття клапанних пружин

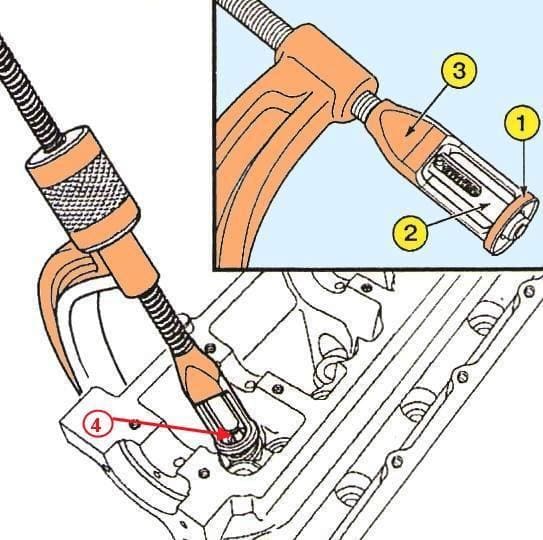

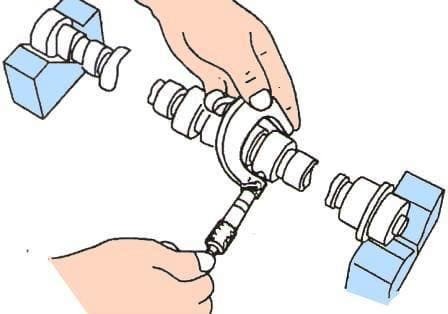

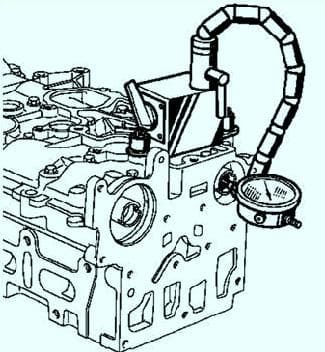

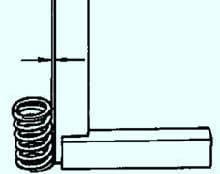

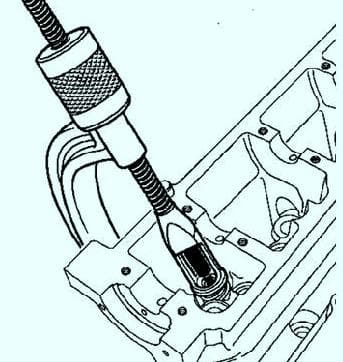

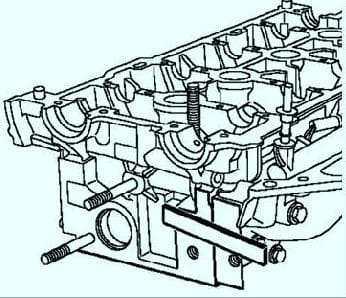

Для правильного стиснення клапанних пружин необхідно центрувати плунжер пристосування (Mot. 1502) по стрижню клапана

Тарілка клапанної пружини повинна входити до розточування натискної втулки пристосування (Mot. 1502) (рис. 1).

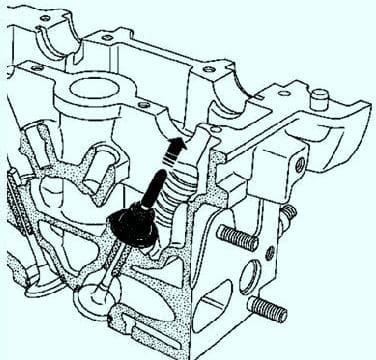

Зніміть:

- – сухарі;

- – тарілки клапанних пружин;

- – клапанні пружини;

- - клапани;

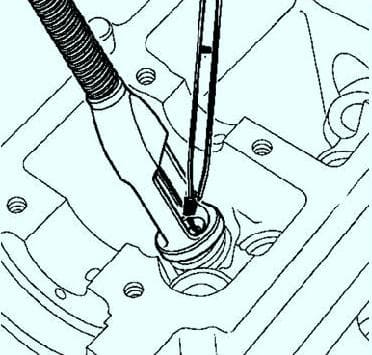

- – масловідбивні ковпачки за допомогою щипців (Mot. 1335).

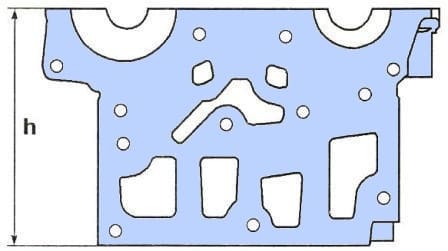

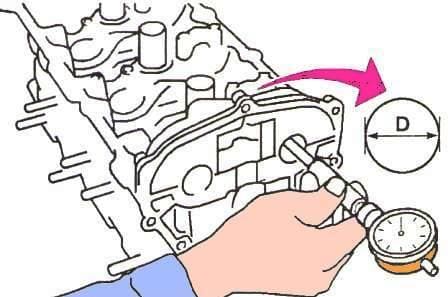

Перевірка висоти головки блоку циліндрів

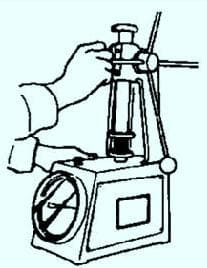

Виміряйте висоту головки блоку циліндрів (рис. 2).

Висота головки блоку циліндрів складає 137 мм.

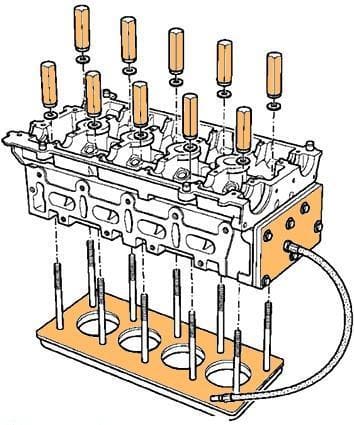

Перевірка герметичності головки блоку циліндрів

Перевірте головку блоку циліндрів на наявність тріщин за допомогою спеціального пристрою (рис. 3).

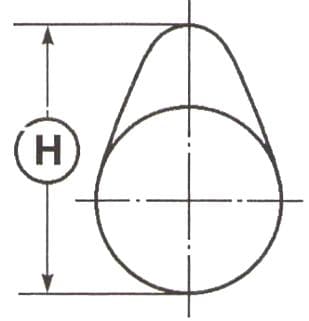

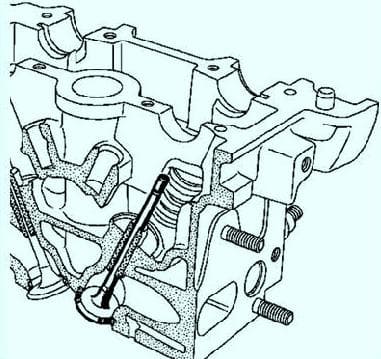

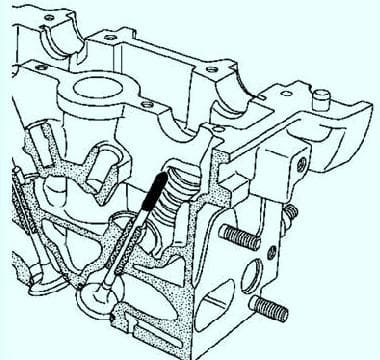

Виміряйте висоту кулачків (рис. 4).

Висота кулачків:

- - впускні: 40,661 ± 0,03 мм;

- - випускні: 40,038 ± 0,03 мм.

Перевірка діаметрів опорних шийок та отворів опор розподільних валів

Виміряйте діаметр опорних розподільних валів (рис. 5).

Діаметр шийок розподільчого валу:

- – шийки №1,2, 3, 4, 5 – 24,979–25,000 мм;

- – шийка № 6 – 27,979–28,000 мм.

Виміряйте діаметр кожного отвору опор розподільних валів (рис. 6).

Діаметр отворів опор розподільних валів:

- – шийки №1,2, 3, 4, 5 – 25,040–25,061 мм;

- – шийка № 6 – 28,040–28,061 мм.

Перевірка осьового переміщення розподільних валів

Встановіть розподільні вали, забезпечивши правильність їх положення, та кришку головки блоку циліндрів.

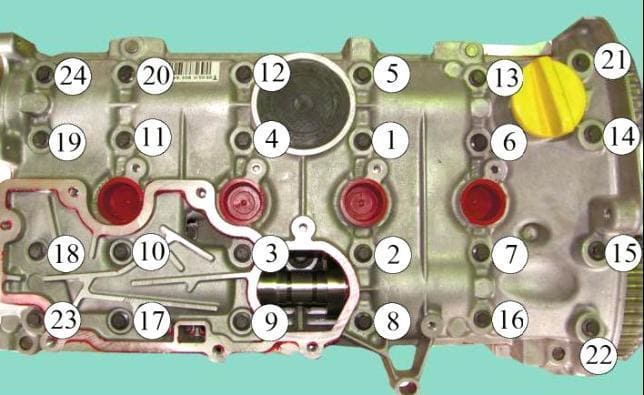

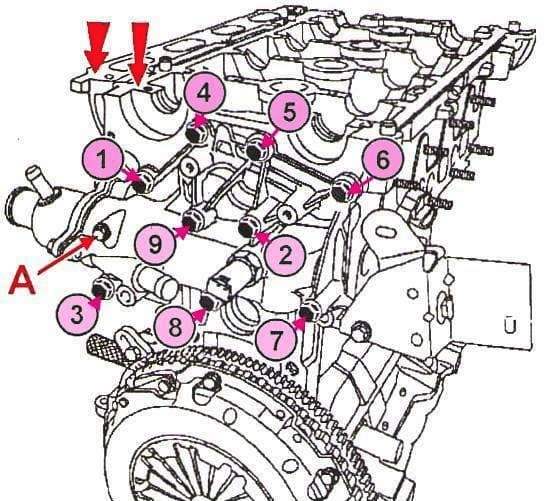

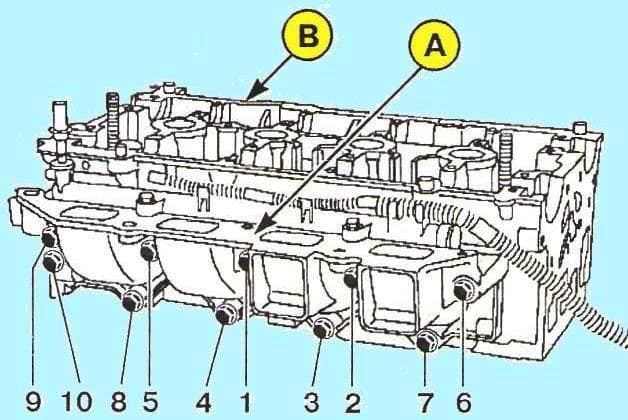

Затягніть у наведеному на малюнку 7 порядку необхідним моментом:

- – болти кріплення головки блоку циліндрів 13–20–22–23 (8 Нм),

- – болти кріплення кришки головки циліндрів з 1–12, з 14–19 та 21–24 (15 Нм).

Ослабте затягування болтів кріплення кришки головки циліндрів 13–20–22–23.

Затягніть у зазначеному порядку болти кріплення кришки головки циліндрів 13–20–22–23 (15 Нм).

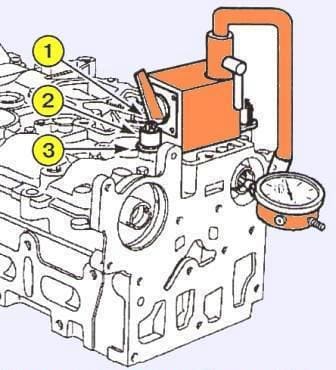

Закріпіть магнітну стійку на головці блоку циліндрів, використовуючи для цього кріпильну планку пристосування (Mot. 588), притягнувши її болтами кріплення масловідділювача та розпірними втулками, що мають такі розміри:

- – зовнішній діаметр 18 мм,

Мал. 8. Встановлення магнітної стійки на головці блоку циліндрів:

- 1 – кріпильна планка;

- 2 – розпірні втулки;

- 3 – болти

- – діаметр отвору під болт 89 мм,

- - висота 15 мм (рис. 8).

Перевірте осьове переміщення, яке має бути в межах 0,08–0,178 мм (рис. 9)

Зніміть кришку головки блоку циліндрів та розподільні вали.

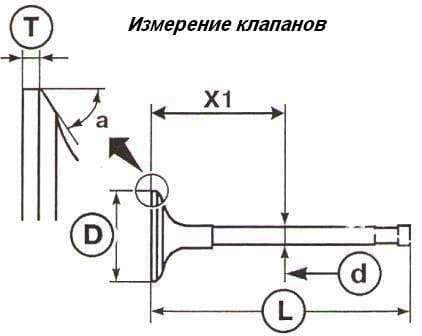

Перевірка клапанів

Діаметр D стрижня клапана вимірюється на відстані Х1.

- Впускні клапани: Х1=75,14±0,35 мм, D=5,470–5,485 мм.

- Випускні клапани: Х1=77,5±0,35 мм, D=5,456–5,471 мм.

Діаметр головки клапана D:

- – впускні клапани – 32,7±0,12 мм;

- – випускні клапани – 27,96±0,12 мм

Довжина клапана L:

- – впускні клапани – 109,32 мм;

- – випускні клапани – 107,64 мм

Кут робочої фаски А:

- – впускні – 45°45”

- - випускні клапани – 45°

Товщина головки Т:

- – впускні клапани – 1,15 мм;

- – випускні клапани – 1,27 мм

Хід клапанів:

- – впускні клапани – 9,221 мм;

- – випускні клапани – 8,075 мм

Перевірка зазору між стрижнями та напрямними втулками клапанів

Перевірка зазору між стрижнем і направляючою втулкою клапана здійснюється двома способами.

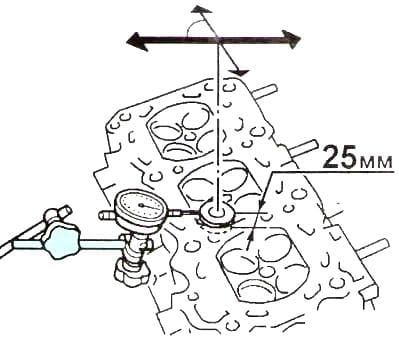

Перший спосіб

Підніміть головку клапана на 25 мм, потім виміряйте індикатором переміщення клапана у напрямку стрілок під кутом 90° до осі розподільчого валу.

Половина отриманої величини дорівнює значенню зазору між стрижнем і напрямною втулкою клапана (рис. 11).

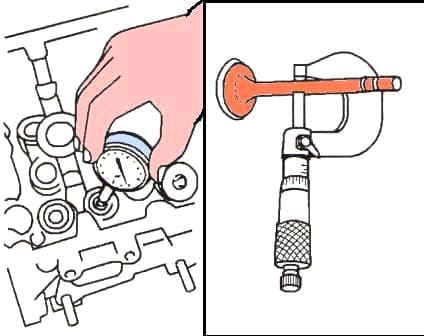

Другий спосіб

Виміряйте діаметр стрижня клапана та внутрішній діаметр напрямної втулки.

Величина зазору між напрямною втулкою та стрижнем клапана, обчислюється шляхом віднімання величин двох виміряних діаметрів (рис. 12).

Номінальний зазор:

- – для впускних клапанів – 0,015–0,048 мм;

- – для випускних клапанів – 0,029–0,062 мм.

Перевірка клапанних пружин

Перевірте відхилення пружини від вертикалі, яке не повинно перевищувати 1,2 мм (мал. 13).

Перевірте тарування пружин.

Довжина пружин під навантаженням:

- – під навантаженням 18–20 Н довжина пружини становить 34,50 мм;

- – під навантаженням 56,3–61,7 Н довжина пружини становить 24,50 мм;

- – довжина пружини у вільному стані 41,30 мм (рис. 14).

Складання головки блоку циліндрів

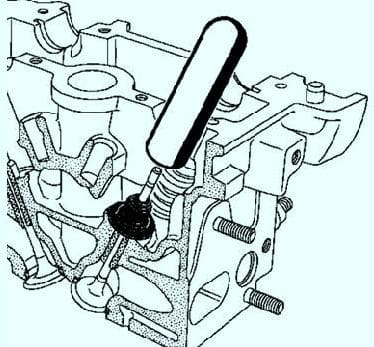

Вставте клапан у головку блоку циліндрів (рис. 15).

Вдягніть наконечник пристосування (Mot. 1511) на стрижень клапана (внутрішній діаметр наконечника повинен дорівнювати діаметру стрижня).

Утримуйте клапан притиснутим до сідла (мал. 16).

Встановіть олійний ковпачок (змащений олією) на наконечник.

Просуньте масловідбивальний ковпачок до його переходу через наконечник (рис. 17).

Зніміть наконечник (мал. 18).

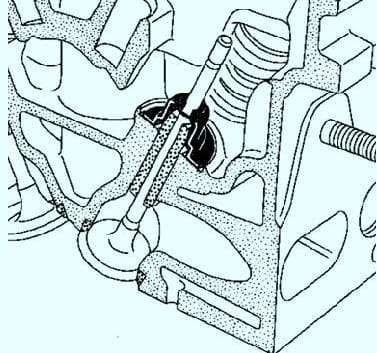

Встановіть оправку на масловідбивальний ковпачок (мал. 19).

Внутрішній діаметр оправки повинен збігатися з діаметром стрижня клапана.

Крім того, нижня частина оправки повинна частково упиратися в масловідбивний ковпачок, який є опорною шайбою пружини клапана.

Напресуйте масловідбивальний ковпачок, постукаючи долонею по верхній частині оправки, поки масловідбивний ковпачок не стикнеться з головкою блоку циліндрів (мал. 20).

Повторіть всі клапани.

Встановіть пружини та тарілки пружин (мал. 21).

Вставте сухарі за допомогою вигнутих щипців (мал. 22).

Встановіть блок термостата з новою прокладкою на головку блоку циліндрів.

Затягніть у показаному на малюнку 23 порядку необхідним моментом (10 Нм) болти кріплення блоку термостата на головці блоку циліндрів.

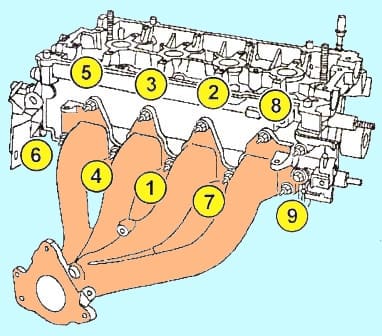

Встановіть випускний колектор із новою прокладкою.

Затягніть у зазначеному на малюнку 24 порядку необхідним моментом (23 Нм) гайки шпильок кріплення випускного колектора

Встановіть теплозахисний екран випускного колектора.

3натягніть потрібні моменти болти кріплення теплозахисного екрана випускного колектора.

Переконайтеся, що теплозахисний екран випускного колектора надійно зафіксований між кисневим датчиком і колектором (щоб уникнути перегріву, що може спричинити руйнування електропроводки верхнього кисневого датчика).

Затягніть необхідний момент (4,5 Нм) кисневий датчик за допомогою пристрою (Mot. 1495).

Встановіть проставку внутрішнього кожуха приводу ГРМ.

Встановіть підкладки корпусів форсунок із новою прокладкою. Встановіть датчик кисню.

Вирівняйте підкладку корпусів форсунок по відношенню до головки блоку циліндрів (з боку приводу ГРМ) (рис. 25).

Вирівняйте площину сполучення підкладки корпусів форсунок по відношенню до голівки блоку циліндрів.

Затягніть у зазначеному порядку моментом (21Нм) болти кріплення прокладки корпусів форсунок (рис. 26).