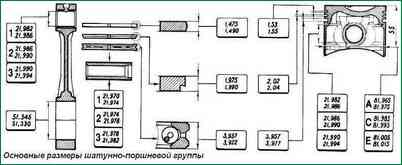

Las dimensiones principales del grupo de biela y pistón se muestran en la Figura 1

El pistón es de aluminio fundido. La masa de los pistones se mantiene estrictamente en la fabricación.

Por tanto, a la hora de montar el motor, no es necesario seleccionar pistones del mismo grupo por peso

Según el diámetro exterior, los pistones se dividen en cinco clases (A, B, C, D, E) hasta 0,01 mm. La superficie exterior del pistón tiene una forma compleja.

Tiene forma de barril en altura y sección transversal ovalada. Por lo tanto, sólo es necesario medir el diámetro del pistón en un plano perpendicular al bulón del pistón, a una distancia de 55 mm de la cabeza del pistón.

Según el diámetro del orificio para el pasador del pistón, los pistones se dividen en tres clases (1, 2, 3) hasta 0,004 mm.

Las clases de diámetro del pistón y los orificios del pasador del pistón están estampados en la cabeza del pistón

Los pistones sobredimensionados se fabrican con un diámetro exterior aumentado en 0,4 y 0,8 mm.

La parte inferior de estos pistones está marcada con un triángulo o un cuadrado.

Un triángulo corresponde a un aumento del diámetro exterior de 0,4 mm y un cuadrado corresponde a un aumento de 0,8 mm.

La flecha en la parte inferior del pistón muestra cómo orientar correctamente el pistón cuando está instalado en el cilindro.

Debe estar dirigido hacia la transmisión del árbol de levas.

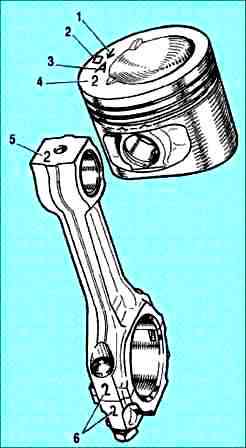

Pasador del pistón: acero, hueco, tipo flotante, el suegro gira libremente en los resaltes del pistón y en el casquillo de la biela. El pasador se fija en el pistón con dos anillos de retención de acero.

Según el diámetro exterior, los dedos se dividen en tres clases hasta 0,004 mm.

La clase está marcada con pintura en la punta del dedo: la marca azul es la primera, la marca verde es la segunda y la marca roja es la tercera clase.

Aros de pistón - fabricados en hierro fundido.

Anillo de compresión superior: superficie exterior cromada del barril. Anillo de compresión inferior tipo raspador.

Anillo rascador de aceite - con bordes de trabajo cromados y con resorte helicoidal expansible (expansor).

En los anillos de tamaño de reparación se coloca la marca digital "40" u "80", lo que corresponde a un aumento del diámetro exterior de 0,4 o 0,8 mm.

La biela es de acero, forjada. La biela se procesa junto con la tapa y por lo tanto no son intercambiables por separado.

Para no confundir las tapas y las bielas durante el montaje, llevan estampado el número 6 (ver Figura 2) del cilindro en el que están instaladas.

Al realizar el montaje, los números de la biela y la tapa deben estar del mismo lado

Se presiona un casquillo de acero y bronce en la cabeza superior de la biela.

Según el diámetro del orificio de este casquillo, las bielas se dividen en tres clases hasta 0,004 mm (lo mismo que los pistones). La clase número 5 está estampada en la cabeza superior de la biela.

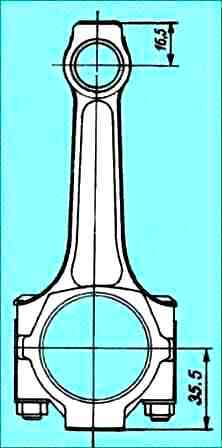

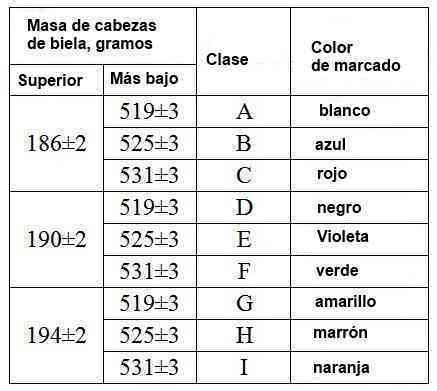

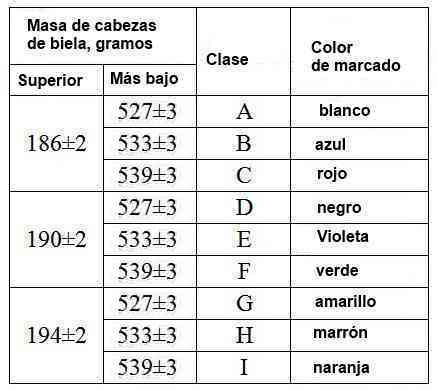

Por la masa de los cabezales superior e inferior, las bielas se dividen en clases (tabla), marcadas con pintura en la biela de la biela.

Se deben instalar bielas de la misma clase de peso en el motor. Puede ajustar la masa de las bielas quitando el metal de los resaltes de las cabezas hasta las dimensiones mínimas de 16,5 y 35,5 mm (Figura 3).

Clases de peso de biela para cabezas superior e inferior

Desde el lanzamiento de 2012, las masas de las cabezas de biela han cambiado un poco

Selección de un pistón a un cilindro

La holgura mínima calculada entre el pistón y el cilindro (para piezas nuevas) es de 0,025-0,045 mm.

Se define como la diferencia entre la talla mínima cilindro y el tamaño máximo del pistón y se garantiza instalando pistones de la misma clase que los cilindros.

El espacio libre máximo permitido (cuando las piezas están desgastadas) es de 0,15 mm.

Si un motor usado tiene una holgura superior a 0,15 mm, entonces es necesario volver a seleccionar los pistones a los cilindros para que la holgura sea lo más cercana posible a la calculada.

Pistones de las clases A, C, E están disponibles como repuestos.

Estas clases son suficientes para hacer coincidir un pistón con cualquier cilindro al reparar un motor, ya que los pistones y los cilindros se dividen en clases con una ligera superposición en tamaño.

Por ejemplo, los cilindros de clase B y D pueden equiparse con un pistón de clase C.

Desmontaje y montaje

Retire los anillos de seguridad del pasador del pistón, retire el pasador y desconecte la biela del pistón.

Retire los anillos del pistón.

Los pernos de la biela se presionan en la biela. Por lo tanto, para no perturbar el ajuste del perno en la biela, no está permitido sacar los pernos a presión de las bielas al desmontar el motor y el grupo de biela y pistón.

Si algunas piezas de la biela y el grupo de pistones no están dañadas y ligeramente desgastadas, se pueden reutilizar.

Por lo tanto, al desmontar marcarlos para luego montar un grupo con las mismas piezas e instalar en el mismo cilindro del motor.

Asamblea

Antes de realizar el montaje, coloque un dedo en el pistón y la biela. Para piezas nuevas, la clase de los orificios de los pasadores en la biela y el pistón debe ser idéntica a la clase del pasador.

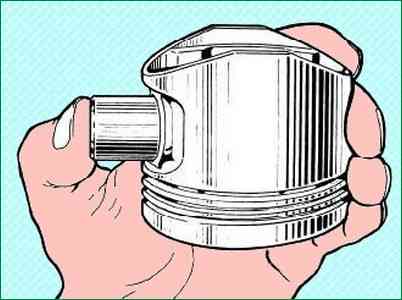

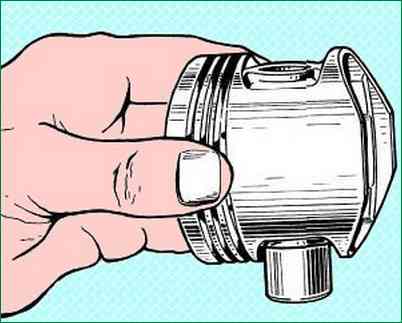

Para piezas usadas, para un correcto acoplamiento, es necesario que el pasador del pistón, lubricado con aceite de motor, entre en el orificio del pistón o biela simplemente presionando con el pulgar (Figura 4) y no se caiga si se sostiene el pistón como se muestra en la Figura 5.

Reemplace el dedo desplegable con otro de la siguiente categoría. Si se insertó un pasador de tercera categoría en el pistón, reemplace el pasador del pistón y la biela.

El grupo de biela y pistón se monta en el orden inverso al desmontaje.

Después de instalar el pasador del pistón, lubríquelo con aceite de motor a través de los orificios en los resaltes del pistón.

Instale los anillos del pistón en el siguiente orden.

Lubrique las ranuras del pistón y los anillos del pistón con aceite de motor.

Oriente los anillos del pistón de modo que el bloqueo del anillo superior esté en un ángulo de 45˚ con respecto al eje del pasador del pistón, el bloqueo del anillo de compresión inferior esté aproximadamente a 180˚ con respecto al eje de bloqueo del anillo de compresión superior y el bloqueo del anillo limpiador de aceite esté aproximadamente a 90˚ con respecto al eje del bloqueo del anillo de compresión superior

Instale el anillo de compresión inferior con la ranura hacia abajo (ver figura 1). Si el anillo está marcado como "Top" o "TOP", instale el anillo con la marca hacia arriba (hacia la parte inferior del pistón).

Antes de instalar el anillo raspador de aceite, verifique que la junta del expansor del resorte esté ubicada en el lado opuesto al bloqueo del anillo.

Comprobación del estado técnico

Limpie el pistón de los depósitos de carbón y elimine todos los depósitos de los canales de lubricación del pistón y la biela.

Inspeccione los detalles cuidadosamente. No se permiten grietas de cualquier naturaleza en el pistón, aros de pistón, pasador, en la biela y su tapa.

Si hay marcas profundas en la superficie de trabajo de los revestimientos, sustitúyalos por otros nuevos.

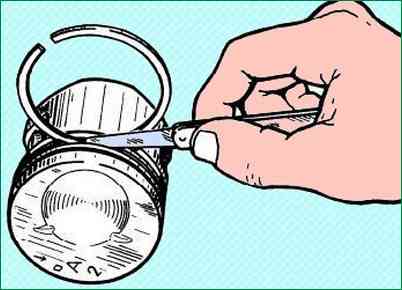

Compruebe el espacio entre los aros del pistón y las ranuras con un juego de galgas, como se muestra en la Figura 6, introduciendo el aro en la ranura correspondiente.

El espacio calculado (redondeado a 0,01 mm) para piezas nuevas es de 0,04-0,07 mm para el anillo de compresión superior, de 0,03-0,06 mm para el inferior y de 0,02-0 para el raspador de aceite de 0,05 mm.

Separaciones máximas permitidas por desgaste -0,15 mm.

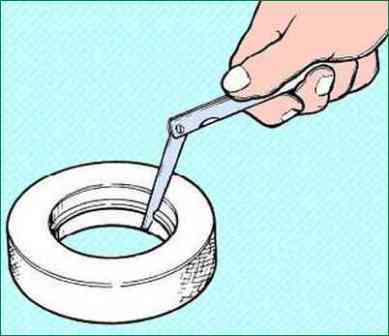

Compruebe la holgura en el bloqueo de los aros del pistón con un juego de galgas de espesores, introduciendo los aros en una galga (Figura 7) que tenga un diámetro de orificio igual al diámetro nominal del aro con una tolerancia de 0,003 mm.

Para anillos de tamaño normal con un diámetro de 82 mm se puede utilizar el calibre 67.8125.9502.

El espacio debe estar entre 0,25 y 0,45 mm para todos los anillos nuevos. La holgura de desgaste máxima permitida es de 1 mm.