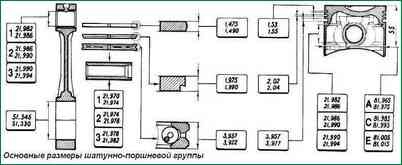

Die Hauptabmessungen der Pleuel- und Kolbengruppe sind in Abbildung 1 dargestellt

Der Kolben besteht aus Aluminiumguss. Die Masse der Kolben wird bei der Herstellung strikt eingehalten.

Daher ist es beim Zusammenbau des Motors nicht notwendig, Kolben derselben Gruppe nach Gewicht auszuwählen

Nach dem Außendurchmesser werden die Kolben in fünf Klassen (A, B, C, D, E) bis 0,01 mm eingeteilt. Die Außenfläche des Kolbens hat eine komplexe Form.

Es hat eine tonnenförmige Höhe und einen ovalen Querschnitt. Daher ist es lediglich erforderlich, den Kolbendurchmesser in einer Ebene senkrecht zum Kolbenbolzen in einem Abstand von 55 mm vom Kolbenboden zu messen.

Je nach Durchmesser der Bohrung für den Kolbenbolzen werden Kolben in drei Klassen (1, 2, 3) bis 0,004 mm eingeteilt.

Kolbendurchmesserklassen und Kolbenbolzenbohrungen sind auf dem Kolbenboden eingeprägt

Übergroße Kolben werden mit einem um 0,4 und 0,8 mm vergrößerten Außendurchmesser hergestellt.

Die Unterseite dieser Kolben ist mit einem Dreieck oder einem Quadrat markiert.

Ein Dreieck entspricht einer Vergrößerung des Außendurchmessers um 0,4 mm, ein Quadrat einer Vergrößerung um 0,8 mm.

Der Pfeil auf der Unterseite des Kolbens zeigt, wie der Kolben beim Einbau in den Zylinder richtig ausgerichtet wird.

Es sollte auf den Nockenwellenantrieb gerichtet sein.

Kolbenbolzen – Stahl, hohl, schwimmend gelagert, frei drehbar in den Kolbennaben und der Pleuelbuchse. Der Bolzen wird mit zwei Sicherungsringen aus Stahl im Kolben fixiert.

Nach dem Außendurchmesser werden die Finger in drei Klassen bis 0,004 mm eingeteilt.

Die Klasse ist mit Farbe am Ende des Fingers markiert: Die blaue Markierung ist die erste, die grüne Markierung die zweite und die rote Markierung die dritte Klasse.

Kolbenringe – aus Gusseisen.

Oberer Kompressionsring – verchromte Außenfläche des Zylinders. Unterer Kompressionsring vom Schabertyp.

Ölabstreifring – mit verchromten Arbeitskanten und mit einer expandierenden Schraubenfeder (Expander).

Auf den Ringen der Reparaturgrößen ist die digitale Markierung „40“ oder „80“ angebracht, was einer Vergrößerung des Außendurchmessers um 0,4 bzw. 0,8 mm entspricht.

Die Pleuelstange ist aus geschmiedetem Stahl. Die Pleuelstange wird zusammen mit der Abdeckung verarbeitet und ist daher nicht einzeln austauschbar.

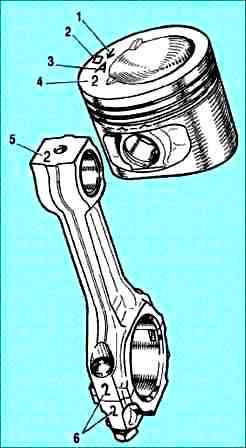

Um die Deckel und Pleuel bei der Montage nicht zu verwechseln, sind sie mit der Nummer 6 (siehe Abbildung 2) des Zylinders eingeprägt, in dem sie verbaut sind.

Beim Zusammenbau müssen die Nummern auf der Pleuelstange und der Kappe auf der gleichen Seite sein

Im oberen Kopf des Pleuels ist eine Stahl-Bronze-Buchse eingepresst.

Entsprechend dem Durchmesser des Lochs dieser Buchse werden die Pleuelstangen in drei Klassen bis 0,004 mm (das gleiche wie die Kolben) eingeteilt. Die Klassennummer 5 ist auf dem oberen Kopf der Pleuelstange eingeprägt.

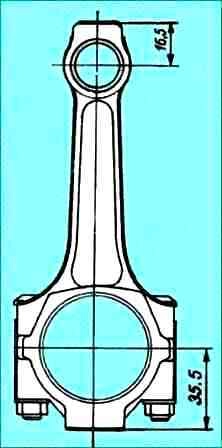

Anhand der Masse der oberen und unteren Köpfe werden die Pleuel in Klassen eingeteilt (Tabelle), die mit Farbe auf der Pleuelstange gekennzeichnet sind.

Am Motor müssen Pleuel der gleichen Gewichtsklasse verbaut sein. Sie können die Masse der Pleuel anpassen, indem Sie Metall von den Vorsprüngen an den Köpfen auf die Mindestabmessungen von 16,5 und 35,5 mm entfernen (Abbildung 3).

Pleuelgewichtsklassen für obere und untere Köpfe

Seit der Veröffentlichung im Jahr 2012 haben sich die Massen der Pleuelköpfe ein wenig verändert

Auswahl eines Kolbens zu einem Zylinder

Das berechnete Mindestspiel zwischen Kolben und Zylinder (für Neuteile) beträgt 0,025–0,045 mm.

Sie ist definiert als die Differenz zwischen der Mindestgröße Zylinder und der maximalen Kolbengröße und wird durch den Einbau von Kolben der gleichen Klasse wie die Zylinder gewährleistet.

Das maximal zulässige Spiel (bei abgenutzten Teilen) beträgt 0,15 mm.

Wenn ein gebrauchter Motor ein Spiel von mehr als 0,15 mm hat, müssen die Kolben zu den Zylindern neu ausgewählt werden, damit das Spiel möglichst nahe am berechneten liegt.

Kolben der Klassen A, C, E sind als Ersatzteile erhältlich.

Diese Klassen reichen aus, um bei der Reparatur eines Motors einen Kolben jedem Zylinder zuzuordnen, da Kolben und Zylinder in Klassen mit geringfügiger Größenüberlappung unterteilt sind.

Zylinder der Klassen B und D können beispielsweise mit einem Kolben der Klasse C ausgestattet werden.

Demontage und Montage

Entfernen Sie die Sicherungsringe des Kolbenbolzens vom Kolben, entfernen Sie den Bolzen und trennen Sie die Pleuelstange vom Kolben.

Entfernen Sie die Kolbenringe.

Die Pleuelschrauben werden in die Pleuelstange eingepresst. Um den Sitz der Schraube in der Pleuelstange nicht zu beeinträchtigen, ist es daher nicht erlaubt, die Schrauben bei der Demontage des Motors und der Pleuel-Kolben-Gruppe aus den Pleueln herauszudrücken.

Wenn einige Teile der Pleuel- und Kolbengruppe nicht beschädigt und leicht abgenutzt sind, können sie wiederverwendet werden.

Markieren Sie sie daher bei der Demontage, um später eine Gruppe mit gleichen Teilen zusammenzusetzen und in denselben Motorzylinder einzubauen.

Montage

Befestigen Sie vor dem Zusammenbau einen Finger am Kolben und an der Pleuelstange. Bei Neuteilen muss die Klasse der Bolzenlöcher in Pleuel und Kolben mit der Klasse des Bolzens identisch sein.

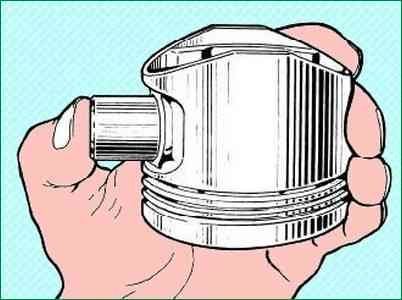

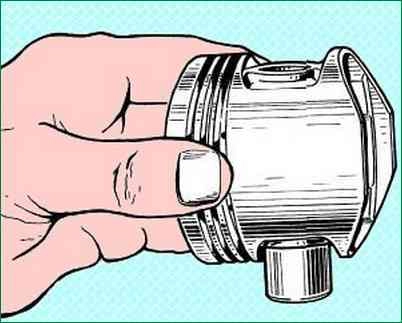

Für eine ordnungsgemäße Passung ist es bei gebrauchten Teilen erforderlich, dass der mit Motoröl geschmierte Kolbenbolzen durch einfaches Drücken des Daumens in das Kolben- oder Pleuelloch eindringt (Abbildung 4) und nicht herausfällt, wenn Sie ihn festhalten Kolben wie in Abbildung 5 gezeigt.

Ersetzen Sie den Dropdown-Finger durch einen anderen aus der nächsten Kategorie. Wenn ein Bolzen der dritten Kategorie in den Kolben eingesetzt wurde, ersetzen Sie den Kolbenbolzen und die Pleuelstange.

Der Zusammenbau der Pleuel- und Kolbengruppe erfolgt in umgekehrter Reihenfolge der Demontage.

Nach dem Einbau den Kolbenbolzen mit Motoröl durch die Löcher in den Kolbennaben schmieren.

Montieren Sie die Kolbenringe in der folgenden Reihenfolge.

Kolbennuten und Kolbenringe mit Motoröl schmieren.

Richten Sie die Kolbenringe so aus, dass die Verriegelung des oberen Kompressionsrings in einem 45˚-Winkel zur Achse des Kolbenbolzens steht, die Verriegelung des unteren Kompressionsrings etwa 180° zur Achse der Verriegelung des oberen Kompressionsrings und die Verriegelung des Ölabstreifrings in einem Winkel von etwa 180° zur Achse des Verriegelungsrings des oberen Kompressionsrings ca. 90˚ zur Achse der Verriegelung des oberen Kompressionsrings

Montieren Sie den unteren Kompressionsring mit der Nut nach unten (siehe Abbildung 1). Wenn der Ring mit „Top“ oder „TOP“ gekennzeichnet ist, installieren Sie den Ring mit der Markierung nach oben (in Richtung Kolbenboden).

Überprüfen Sie vor dem Einbau des Ölabstreifrings, dass sich das Gelenk des Federexpanders auf der der Ringsicherung gegenüberliegenden Seite befindet.

Überprüfung des technischen Zustands

Reinigen Sie den Kolben von Kohlenstoffablagerungen und entfernen Sie alle Ablagerungen aus den Schmierkanälen des Kolbens und der Pleuelstange.

Prüfen Sie die Details sorgfältig. Risse jeglicher Art am Kolben, an den Kolbenringen, am Bolzen, an der Pleuelstange und deren Abdeckung sind nicht zulässig.

Wenn auf der Arbeitsfläche der Liner tiefe Spuren vorhanden sind, ersetzen Sie die Liner durch neue.

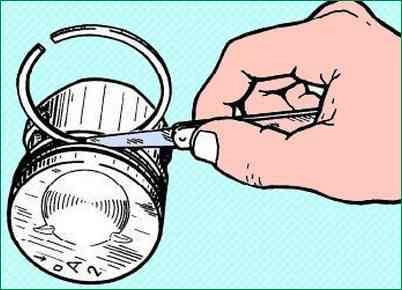

Überprüfen Sie den Spalt zwischen den Kolbenringen und den Nuten mit einem Satz Fühlerlehren, wie in Abbildung 6 gezeigt, und führen Sie den Ring in die entsprechende Nut ein.

Der berechnete Spalt (auf 0,01 mm gerundet) für Neuteile beträgt 0,04–0,07 mm für den oberen Kompressionsring, 0,03–0,06 mm für den unteren und 0,02–0,05 mm für den Ölabstreifer.

Maximal zulässiger Verschleißspalt -0,15 mm.

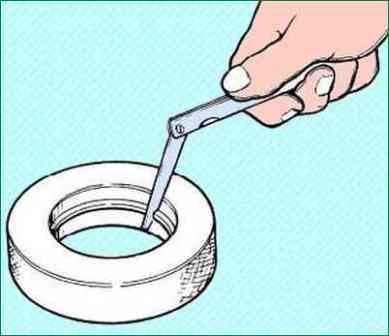

Überprüfen Sie den Spalt in der Verriegelung der Kolbenringe mit einem Satz Fühlerlehren, indem Sie die Ringe in eine Lehre (Abbildung 7) einführen, deren Lochdurchmesser dem Nenndurchmesser des Rings mit einer Toleranz von 0,003 mm entspricht.

Für normal große Ringe mit einem Durchmesser von 82 mm kann das Kaliber 67.8125.9502 verwendet werden.

Der Spalt sollte bei allen neuen Ringen zwischen 0,25 und 0,45 mm betragen. Das maximal zulässige Verschleißspiel beträgt 1 mm.