Sie benötigen: Schraubenschlüssel „für 10“, „für 12“, „für 14“, Köpfe „für 15“, „für 19“, einen Hammer

Entfernen Sie den Zylinderkopf

Entfernen Sie die Motorölwanne und die Kurbelgehäusedichtung.

Entfernen Sie die Ölpumpe.

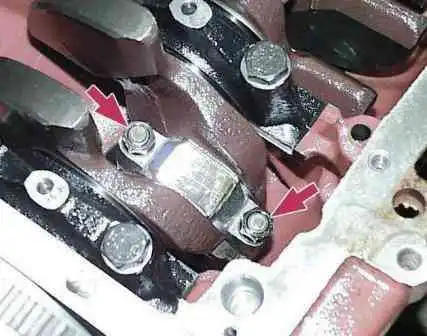

Entfernen Sie die Muttern 1 der Pleuelschrauben und entfernen Sie die Kappe 2 der Pleuelstange.

Wenn der Deckel fest sitzt, schlagen Sie ihn mit sanften Hammerschlägen ab.

Entfernen Sie den Einsatz vom Deckel.

Drücken Sie den Kolben aus dem Zylinder und entfernen Sie ihn zusammen mit der Pleuelstange.

Entfernen Sie das Lager von der Pleuelstange.

Wenn Sie die alten Laufbuchsen einbauen möchten, markieren Sie diese mit der Zylindernummer.

Entfernen Sie den Kolben mit der Pleuelstange vorsichtig aus dem Zylinder, um den Zylinderspiegel nicht zu beschädigen.

Überprüfen Sie die Markierungen auf der Pleuelstange und ihrer Kappe. Wenn die Markierungen nicht sichtbar sind, markieren Sie die Pleuelstange und den Deckel mit der Zylindernummer.

Entfernen Sie die restlichen Kolben mit Pleueln.

Entfernen Sie die Kolbenringe mit einem Abzieher oder, falls dieser nicht verfügbar ist, richten Sie die Ringe vorsichtig an den Schlössern aus.

Biegen Sie die Ringe nicht weiter auf, als zum Entfernen erforderlich ist, da die Ringe sonst verformt oder zerbrochen werden können.

Entfernen Sie die Sicherungsringe von beiden Seiten des Kolbens.

Drücken Sie die Kolbenbolzen mit einem Spezialwerkzeug heraus.

Wenn kein Werkzeug zur Verfügung steht, können die Kolbenbolzen mit leichten Hammerschlägen durch den Dorn 1 herausgeschlagen werden.

Dies muss hängend erfolgen, um den Kolben nicht zu beschädigen. Pleuel 2 vom Kolben 3 entfernen.

Entfernen Sie die restlichen Kolben von den Pleueln.

Alle Teile in Benzin waschen. Reinigen Sie die Kolben von Kohlenstoffablagerungen.

Reinigen Sie die Kolbenringnuten mit einem Stück des alten Kolbenrings von Kohlenstoffablagerungen.

Inspizieren Sie die Kolben. Wenn sie Abnutzungsspuren oder Spuren von Durchbrennen aufweisen, tauschen Sie die Kolben aus.

Messen Sie den Kolbendurchmesser. Wenn es weniger als 95,4 mm beträgt, ersetzen Sie den Kolben.

Der Kolbendurchmesser wird in einer Ebene senkrecht zur Kolbenbolzenachse gemessen, 8,0 mm unterhalb der Kolbenbolzenachse.

Der Kolben ist mit einem Spiel von 0,036–0,060 mm im Zylinder eingebaut.

Kolben werden nach Durchmesser in fünf Größengruppen eingeteilt: A, B, C, D, E. Die Buchstabenmarkierung ist auf der Kolbenunterseite eingeprägt.

Bei der Auswahl eines Kolbens zu einem Zylinder muss das oben angegebene Spiel sichergestellt werden.

Das maximal zulässige Spiel zwischen Kolben und Zylinder beträgt 0,25 mm.

Das Spiel zwischen Kolben und Zylinder kann durch Messen von Kolben und Zylinder ermittelt werden. Ersatzteile werden mit Kolben in zwei Reparaturgrößen geliefert: mit einem um 0,5 und 1,0 mm vergrößerten Durchmesser.

Auf einer der Naben für den Kolbenbolzen ist die Aufschrift „409“ (Kolben mit Nenndurchmesser), „409AP“ (Durchmesser um 0,5 mm vergrößert) oder „409BR“ (Durchmesser um 1,0 mm vergrößert) eingegossen.

Messen Sie den Spalt zwischen dem Kolbenring und der Nut am Kolben an mehreren Stellen am Umfang des Kolbens.

Der Spalt sollte zwischen 0,060–0,096 mm für Kompressionsringe und 0,115–0,365 mm für den Ölabstreifring liegen.

Wenn das Spiel die angegebenen Werte überschreitet, müssen die Ringe oder Kolben ausgetauscht werden.

Messen Sie die Lücken in den Kolbenringverschlüssen.

Führen Sie dazu den Ring in den Zylinder ein und bewegen Sie den Kolben wie einen Dorn, sodass der Ring gleichmäßig und ohne Verformung in den Zylinder passt.

Messen Sie den Spalt in der Verriegelung (Buchse) des Rings mit einer Fühlerlehre. Er sollte bei Kompressionsringen zwischen 0,3 und 0,6 mm und bei Ölabstreifscheiben zwischen 0,5 und 1,0 mm liegen.

Wenn das Spiel größer als angegeben ist, ersetzen Sie den Ring.

Wenn der Spalt kleiner ist, können Sie die Enden des Rings mit einer in einen Schraubstock eingespannten Feile feilen und dabei den Ring entlang der Feile auf und ab bewegen.

Überprüfen Sie den Sitz des Kolbenbolzens im oberen Ende der Pleuelstange.

Der Abstand zwischen dem Bolzen und der Buchse am oberen Ende der Pleuelstange sollte zwischen 0,0045 und 0,0095 mm betragen.

Kolben, Kolben und Pleuel werden in vier Größengruppen eingeteilt und mit Farbe gekennzeichnet.

Der Finger ist an einem Ende auf der Innenfläche markiert, die Pleuelstange – auf der Stange, der Kolben – auf der Unterseite einer der Naben oder eine römische Ziffer ist ausgeschlagen ru auf dem Kolbenboden.

Kolbenbolzen leicht mit sauberem Motoröl schmieren und in das obere Ende der Pleuelstange einsetzen.

Der Finger sollte durch die Kraft der Hand gleichmäßig und ohne Einklemmen in den Kopf eindringen.

Die Pleuelstange muss sich unter ihrem Eigengewicht aus horizontaler Position auf dem Kolbenbolzen drehen.

In der vertikalen Position darf der Bolzen durch sein Eigengewicht nicht aus dem Pleuelkopf ausfahren oder herausfallen.

Kolbenbolzen und Pleuel müssen derselben Größengruppe oder benachbarten Gruppen angehören.

Kolben mit Kolbenringen, Bolzen und Pleuelstangen werden nach Gewicht zusammengebaut. Der Gewichtsunterschied pro Motor sollte nicht mehr als 10 g betragen.

Überprüfen Sie die Pleuellager. Wenn sie Schrammen, Absplitterungen oder andere Schäden aufweisen, tauschen Sie die Liner aus.

Setzen Sie die Kappen auf die Pleuelstangen und messen Sie den Durchmesser des Lochs im unteren Kopf der Pleuelstange.

Nennlochdurchmesser 60 + 0,019 mm, maximal zulässig - 60,03 mm.

Wenn der gemessene Durchmesser den Grenzwert überschreitet, ersetzen Sie die Pleuelstange durch eine Kappe.

Messen Sie den Durchmesser des Lochs in der Pleuelbuchse.

Nennlochdurchmesser 22 + 0,007 - 0,003 mm, maximal zulässig - 22,01 mm.

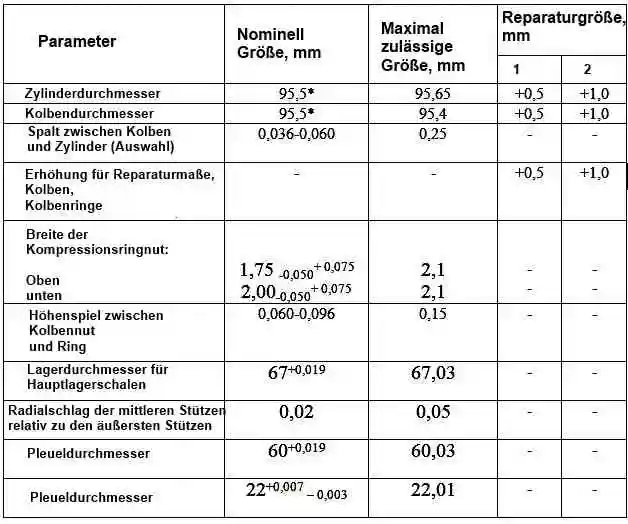

Wenn der gemessene Durchmesser den Grenzwert überschreitet, ersetzen Sie die Pleuelstange. Die Abmessungen der Pleuel- und Kolbengruppe sind in der Tabelle aufgeführt.

Nenn- und maximal zulässige Abmessungen und Passung der passenden Teile der Pleuel- und Kolbengruppe des ZMZ-409.10-Motors

*Toleranz 0,06 mm, aufgeteilt in 5 Gruppen (bis 0,012 mm)

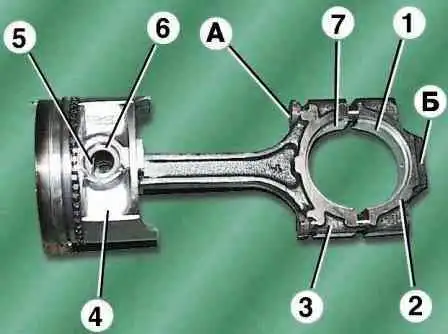

Kolben 4 mit Pleuel 3 zusammenbauen. Kolben auf 60-80°C vorwärmen.

Führen Sie dann die Pleuelstange schnell in den Kolben ein, sodass sich die Aufschrift „Front“ auf dem Kolben und der Vorsprung „A“ auf der Pleuelstange auf derselben Seite befinden, und drücken Sie den Kolbenbolzen 6 mit einem maximalen Übermaß von ein 0,0025 mm.

Sicherungsringe einbauen 5.

Setzen Sie die Kolbenringe mit einem Abzieher auf den Kolben.

Der obere Kompressionsring ist mit der Aufschrift „Top“ gekennzeichnet, der Ring muss mit dieser Aufschrift zum Kolbenboden auf den Kolben montiert werden.

Auf der Innenseite des unteren Kompressionsrings ist eine Nut angebracht, der Ring muss mit dieser Nut nach oben zum Kolbenboden eingebaut werden.

Setzen Sie die Buchse 7 in den unteren Kopf des Pleuels ein – die Rastnase („Lock“) an der Buchse sollte in die Aussparung im unteren Kopf des Kolbens passen.

Einsatz 1 in Pleueldeckel 2 einsetzen – die Rastnase („Schloss“) des Einsatzes sollte in die Aussparung im Deckel passen.

Zylinder, Kolben 4, Kurbelwellenzapfen und Lager 1 und 7 mit sauberem Motoröl schmieren.

Orientieren Sie die Kolbenringe so, dass die Kompressionsringverschlüsse in einem Winkel von 180° zueinander stehen, die Ölabstreifring-Scheibenverschlüsse ebenfalls in einem Winkel von 180° zueinander und 90° zu den Kompressionsringverschlüssen stehen, Die Verriegelung des Ölabstreifring-Expanders steht in einem Winkel von 45° zur Verriegelung einer der Ölabstreifscheiben.

Drehen Sie die Kurbelwelle so, dass sich der Pleuelzapfen des Zylinders, in dem der Kolben eingebaut ist, auf dem UT befindet.

Setzen Sie den Kolben mit der Pleuelstange so in den Zylinder ein, dass die Aufschrift „Front“ auf der Kolbennabe zur Vorderseite des Motors zeigt (Richtung Nockenwellenantrieb).

Um den Zylinderspiegel nicht zu beschädigen, empfehlen wir, auf die Pleuelbolzen Buchsen aus weichem Material (z. B. Gummi- oder Kunststoffschlauchstücke) zu stecken.

Bördeln Sie die Kolbenringe mit einem speziellen Dorn und drücken Sie den Kolben mit einem Hammerstiel leicht in den Zylinder. Dabei muss der Dorn fest gegen den Block gedrückt werden, da sonst die Kolbenringe brechen können.

Bewegen Sie den Kolben nach unten, sodass der untere Kopf der Pleuelstange auf dem Pleuelzapfen der Kurbelwelle aufsitzt, und entfernen Sie die Schlauchgarnituren von den Pleuelschrauben.

Montieren Sie die Pleuelkappe 2 so auf den Pleuelschrauben, dass sich der Vorsprung „B“ an der Pleuelkappe auf derselben Seite wie der Vorsprung „A“ am unteren Kopf der Pleuelstange befindet; Die auf der Pleuelstange und dem Deckel eingeprägten Zylindernummern befanden sich auf einer Seite und die „Schlösser“ der Laufbuchsen lagen einander gegenüber.

Setzen Sie die Muttern der Pleuelschrauben ein und ziehen Sie sie mit 68–75 Nm (6,8–7,5 kgf·m) fest.

Andere Kolben mit Pleueln auf die gleiche Weise einbauen.

Drehen Sie die Kurbelwelle mehrmals, sie sollte sich leicht drehen lassen, ohne zu blockieren.

Eingestellt Reparieren Sie die Ölpumpe, die Ölwanne und den Zylinderkopf.