Sie benötigen: Schlüssel „10“, Köpfe „15“, „17“, „19“

Entfernen Sie die Ölwanne und ihre Dichtung

Entfernen Sie die Ölpumpe.

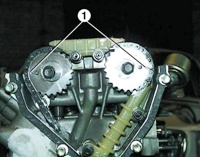

Entfernen Sie die Nockenwellenantriebsketten.

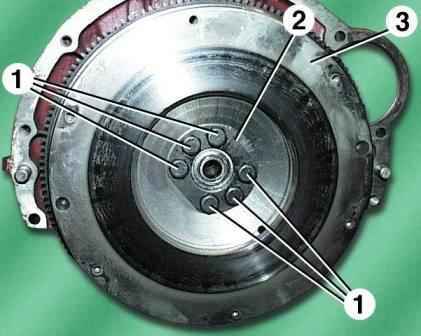

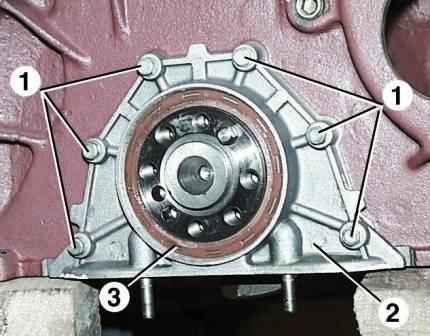

Entfernen Sie die sechs Schrauben 1 (Abb. 1), mit denen das Schwungrad befestigt ist, entfernen Sie die Unterlegscheibe 2 der Schwungradschrauben und entfernen Sie das Schwungrad 3.

Entfernen Sie die sechs Schrauben 1 (Abb. 2) und entfernen Sie den Stopfbuchsenhalter 2 mit dem darin eingedrückten hinteren Kurbelwellen-Öldichtring 3.

Entfernen Sie die Stopfbuchsdichtung.

Wenn Sie die Kolben nicht aus den Zylindern entfernen müssen, können Sie den Blockkopf nicht entfernen. Lösen Sie einfach die Muttern von 3 Pleuelschrauben, entfernen Sie die Abdeckungen von 5 (Abb. 3) Pleuelstangen und schieben Sie sie vorsichtig heraus Kolben in die Zylinder.

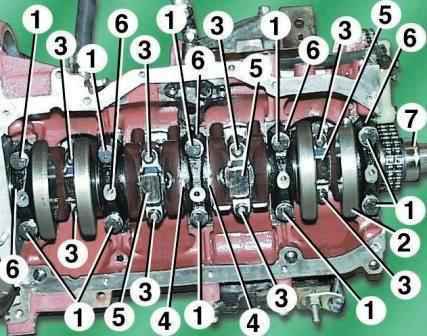

Entfernen Sie die Schrauben 1 und entfernen Sie die Kappen 6 der Hauptlager.

Wenn die Deckel fest sitzen, schlagen Sie sie mit sanften Hammerschlägen ab.

Entfernen Sie die oberen Halbringe 4 des Drucklagers.

Entfernen Sie die Kurbelwelle 2 komplett mit Zahnrad und Buchse 7.

Hauptlagerdeckel werden zusammen mit dem Zylinderblock verarbeitet, daher sind sie nicht austauschbar und es ist verboten, sie beim Entfernen zu entpersonalisieren.

Entfernen Sie die Schalen und die unteren Halbringe des Axiallagers von den Lagerflächen der Hauptlager und Kappen.

Wenn Sie die Ohrhörer nicht wechseln möchten, markieren Sie sie, damit sie erneut installiert werden können.

Alle Teile mit Benzin abspülen und trocknen.

Überprüfen Sie die Kurbelwelle. Wenn es Risse oder Anzeichen von Überhitzung aufweist, tauschen Sie die Welle aus.

Entfernen Sie die Stopfen (Abb. 4), waschen Sie sie mit Benzin und blasen Sie die Ölkanäle der Kurbelwelle mit Druckluft aus.

Setzen Sie die Stopfen ein und ziehen Sie sie mit einem Drehmoment von 38–42 Nm (3,8–4,2 kgf·m) fest.

Wenn leichte Abnutzungserscheinungen an den Haupt- und Pleuelzapfen festgestellt werden oder die Ovalität der Zapfen 0,01 mm überschreitet, sollten die Zapfen auf die Reparaturgröße geschliffen werden.

Nach dem Schleifen die Hälse polieren. Es ist erforderlich, die Wellenzapfen auf eine der in der Tabelle angegebenen Reparaturgrößen zu schleifen.

Verwischen Sie die scharfen Kanten der Fasen der Ölkanäle mit einem Schleifkegel.

Nach dem Schleifen Kurbelwelle spülen, Ölkanäle mit Druckluft ausblasen, Haupt- und Pleuellagerschalen der entsprechenden Reparaturgröße einbauen.

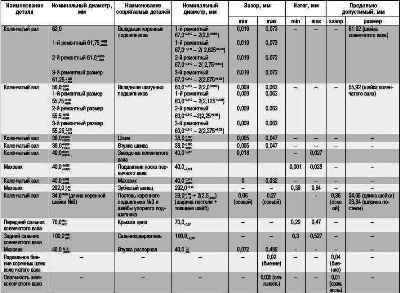

Nenn- und maximal zulässige Abmessungen und Passung der passenden Teile der Kurbelwelle des ZMZ-409.10-Motors

Inspizieren Sie die Hauptlagerschalen. Wenn sie Kratzer, Abblättern oder andere Mängel aufweisen, tauschen Sie die Einlagen aus.

Inspizieren Sie das Schwungrad.

Wenn die Zähne des Schwungradkranzes beschädigt sind, sich auf der Oberfläche neben der Kupplungsscheibe Abnutzungsspuren und andere Mängel befinden, tauschen Sie das Schwungrad aus.

Ersetzen Sie auch das gerissene Schwungrad.

In das Schwungrad ist ein geschlossenes Lager eingepresst, das als Stütze für die Spitze der Getriebeeingangswelle dient.

Inspizieren Sie das Lager. Wenn Sie Mängel feststellen (großes Spiel, Festfressen usw.), tauschen Sie das Lager aus.

Drücken Sie das Lager aus dem Schwungrad

Drücken Sie das neue Lager bündig mit der Unterkante der Abschrägung des Lochs im Schwungrad.

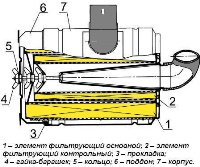

Inspizieren Sie die vorderen und hinteren Kurbelwellen-Öldichtungen in der vorderen Zylinderkopfabdeckung und im Öldichtungshalter. Sie dürfen keine Beschädigungen aufweisen (Risse, Abnutzung der Arbeitskante usw.).

Ersetzen Sie beschädigte Öldichtungen, indem Sie die alte Öldichtung mit einem Schraubendreher entfernen und eine neue hineindrücken. Darüber hinaus kann die alte Öldichtung als Dorn verwendet werden.

Wenn das Fahrzeug eine hohe Laufleistung hat, wird empfohlen, bei der Demontage des Motors beide Öldichtungen auszutauschen, unabhängig von ihrem Zustand.

Messen Sie die Durchmesser der Haupt- und Pleuelzapfen der Kurbelwelle.

Wenn die Durchmesser der Pleuelzapfen weniger als 55,92 mm betragen, die Hauptzapfen weniger als 61,92 mm, schleifen Sie die Zapfen auf das Reparaturmaß.

Alle Haupt- oder Pleuellagerzapfen müssen geschliffen werden, auch wenn nur ein Lagerzapfen kleiner als die angegebene maximal zulässige Größe ist.

Überprüfen Sie das Spiel zwischen den Hauptlagerschalen und den Kurbelwellenzapfen.

Der Spalt sollte zwischen 0,019 und 0,073 mm betragen.

Abstände können berechnet werden, indem die Durchmesser der Kurbelwellenzapfen und der Bohrungen in den Hauptlagern bei eingebauten Laufbuchsen gemessen werden, oder indem ein kalibrierter Kunststoffdraht verwendet wird.

Das Prinzip der Spaltmessung besteht darin, einen speziellen Kalibrierdraht aus Kunststoff zu glätten und die Breite des resultierenden Drucks zu messen.

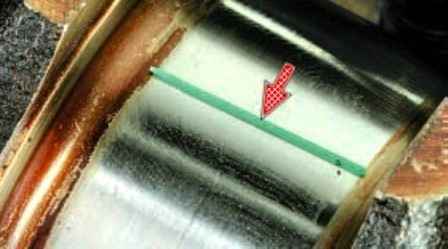

Um den Spalt zwischen Schafthals und Liner zu messen, wird ein Stück kalibrierter Draht verwendet, dessen Länge 2 mm kürzer ist als die Breite des Liners

Die Lehre befindet sich axial am Wellenhals

Messen Sie die Lücken in der folgenden Reihenfolge:

- - Reinigen Sie die Kurbelwellenzapfen und Lagerschalen von Ölablagerungen;

- - Legen Sie die Kurbelwelle mit eingebauten Laufbuchsen in das Bett der Hauptlager;

- Legen Sie den zugeschnittenen kalibrierten Kunststoffdraht auf die Hälse der Kurbelwelle.

- - Installieren Sie die Hauptlagerdeckel mit Laufbuchsen.

- Setzen Sie die Schrauben der Abdeckung ein und ziehen Sie sie mit 100 Nm (10,0 kgf·m) fest.

Drehen Sie dabei nicht die Kurbelwelle.

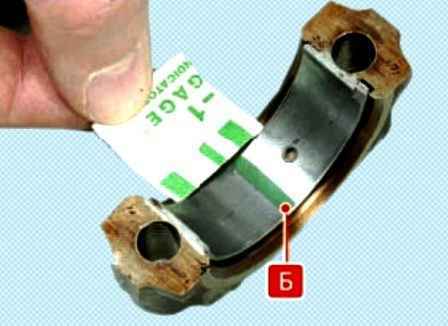

- - Entfernen Sie die Hauptlagerdeckel und bestimmen Sie den Spalt durch Abflachen des Drahtes anhand der auf der Drahtverpackung aufgedruckten Skala.

Der Abdruck verbleibt auf dem Wellenzapfen „A“ oder dem Lager „B“

Bauen Sie die Kurbelwelle in der umgekehrten Reihenfolge des Ausbaus ein und beachten Sie dabei Folgendes:

- - Laufbuchsen ohne Rillen werden in den Hauptlagerdeckeln und mit Rillen im Bett eingebaut;

- - Die oberen Halbringe des Axiallagers werden in den Nuten des Bettes des Hauptlagers Nr. 3 mit einer Gleitschicht zur Kurbelwellenwange eingebaut, die unteren - zusammen mit der Abdeckung und den Antennen des Halbringe müssen in die Nuten der Abdeckung passen;

- - Vor dem Einbau die Haupt- und Pleuelzapfen der Kurbelwelle, die Hauptlagerschalen und die Axiallager-Halbringe mit sauberem Motoröl schmieren;

- - Ziehen Sie die Schrauben der Hauptlagerdeckel mit einem Drehmoment von 100–110 Nm (10,0–11,0 kgf·m);

- – Ziehen Sie die Befestigungsschrauben des Schwungrads mit einem Drehmoment von 72–80 Nm (7,2–8,0 kgf·m) an;

- – Drehen Sie die Kurbelwelle, bevor Sie die Pleuel anbringen. Es sollte sich leicht drehen lassen, ohne zu blockieren.