Sie benötigen: Mikrometer, Messschieber, Lineal

Den Ruß vorher mit Kerosin einweichen. Eine mechanische Reinigung von Ruß ist möglich

Achten Sie darauf, den beim Reinigen der Brennkammern entstehenden Staub nicht einzuatmen.

Um Staubbildung zu vermeiden, befeuchten Sie den Ruß regelmäßig mit Kerosin

Kohlenstoffablagerungen aus Brennräumen entfernen

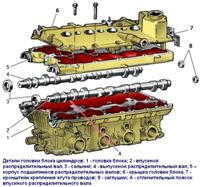

Inspizieren Sie den Kopf.

Bei Verdacht auf Risse im Zylinderkopf (insbesondere wenn Kühlmittel in das Kurbelgehäuse oder Öl in das Kühlmittel gelangt) prüfen Sie die Dichtheit des Zylinderkopfes an einem speziellen Ständer (in Werkstätten mit entsprechender Ausstattung).

Überprüfen Sie den Zustand der Ventilsitze.

Die Sitzschrägen müssen frei von Verschleiß, Lochfraß, Korrosion usw. sein.

Ventilsitze können in einer Fachwerkstatt ausgetauscht werden.

Kleinere Schäden (kleine Risiken, Kratzer usw.) können durch Läppen der Ventile entfernt werden (siehe „Läppen der Ventile des VAZ-2123-Zylinderkopfs“).

Größere Defekte an Ventilsitzen werden durch Schleifen beseitigt.

Es wird empfohlen, Sättel in einer Fachwerkstatt schleifen zu lassen, da hierfür spezielle Werkzeuge und Geräte erforderlich sind.

Entfernen Sie Kohlenstoff aus den Ventilen und überprüfen Sie sie.

Verformungen des Ventilschafts und Risse in der Ventilplatte sind nicht zulässig.

Ersetzen Sie das Ventil, wenn es beschädigt ist.

Überprüfen Sie, ob die Arbeitsfase zu abgenutzt oder beschädigt ist.

Das Schleifen der Arbeitsfase von Ventilen ist erlaubt (in Reparaturwerkstätten mit entsprechender Ausrüstung).

Nach dem Schleifen sollte der Winkel der Fase relativ zur Plattenebene 45°30’ ±5’ betragen und die Dicke des zylindrischen Teils der Platte sollte mindestens 0,5 mm betragen.

Außerdem muss das Auslassventil die auf die Fase aufgetragene Legierungsschicht behalten.

Messen Sie den Durchmesser des Lochs in den Führungsbuchsen und berechnen Sie das Spiel zwischen Ventilschäften und Buchsen.

Der Innendurchmesser der Buchsen sollte sein:

- - für Einlassventile 8.022 - 8.040 mm;

- - für Auslassventile 8,029 - 8,047 mm.

Es ist zulässig, den Durchmesser wie gezeigt anhand des Messgeräts (go/no go) zu bestimmen.

Montagespiel für neue Buchsen und Ventile:

- - für Einlassventile 0,022 - 0,055 mm;

- - für Auslassventile 0,029 - 0,062 mm.

Maximal zulässiges Spiel (bei Verschleiß) – 0,15 mm.

Messen Sie den Ventilschaftdurchmesser. Der Schaftdurchmesser aller Ventile muss 7,985–8,000 mm betragen

Ersetzen Sie die Ventilschaftdichtungen unabhängig von ihrem Zustand.

Überprüfen Sie die Ventilhebel.

Auf Oberflächen, die mit dem Ventilschaft, dem Nockenwellennocken und dem kugelförmigen Ende der Einstellschraube zusammenpassen, sind Riefen und Markierungen nicht zulässig.

Hebel ersetzen, wenn sie beschädigt sind.

Ventilfedern prüfen.

Risse und Verlust der Federelastizität sind nicht zulässig.

Ersetzen Sie die Federn bei Bedarf. Bestimmen Sie die Elastizität der Federn möglichst anhand ihrer Verformung unter Belastung.

Gemäß den Spezifikationen für die äußere Feder:

- – freie Höhe 50 mm;

- – Höhe unter Last 283,39 ± 14,7 N (28,9 ± 1,5 kgf) – 33,7 mm;

- – Höhe unter Last 452,06 ± 22,55 N (46,1 ± 2,3 kgf) – 24 mm.

Für interne Feder:

- – freie Höhe 39,2 mm;

- – Höhe unter Last 136,30 ± 6,86 N (13,9 ± 0,7 kgf) – 29,7 mm;

- – Höhe unter Last 275,55 ± 13,73 N (28,1 ± 1,4 kgf) – 20 mm.

Reinigen Sie die Kontaktfläche des Kopfes von Rückständen Weben Sie die Dichtung und prüfen Sie die Ebenheit dieser Oberfläche.

Legen Sie dazu ein Metalllineal mit einer Kante auf die Kopfoberfläche in der Mitte entlang der Kopfachse und messen Sie dann den Abstand zwischen der Kopfebene und dem Lineal entlang der Diagonalen und mit a Fühlerlehre.

Ersetzen Sie den Kopf, wenn der Spalt mehr als 0,1 mm beträgt.

Ersetzen Sie die Zylinderkopfdichtung immer durch eine neue, da eine aus dem Motor ausgebaute Dichtung, selbst eine äußerlich unbeschädigte Dichtung, stark zusammengedrückt werden kann und die Dichtheit der Dichtung nicht gewährleistet.