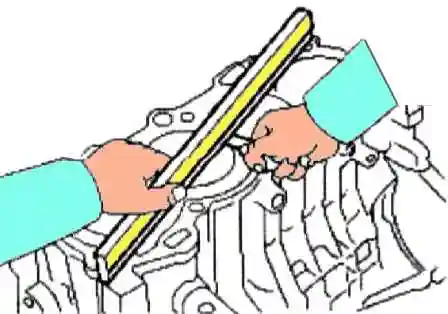

Retire el resto de la junta de la superficie del conector de la culata con un raspador

Con un cepillo suave y disolvente, limpie el bloque de cilindros.

Usando una regla especial y un juego de sensores, mida la planitud de la superficie del conector de la culata.

Valor estándar de falta de planitud: menos de 0,05 mm.

Revise visualmente el espejo cilíndrico en busca de rayones profundos y rebabas.

Si se encuentran defectos, reemplace el conjunto del bloque de cilindros.

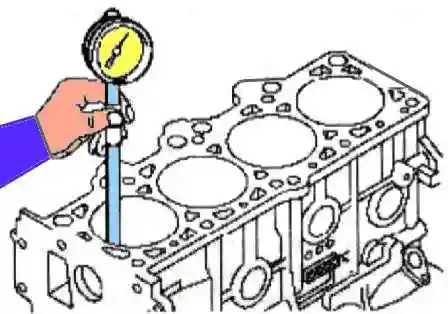

Usando un calibre de calibre, mida el diámetro interior de los cilindros en dos planos perpendiculares en tres lugares.

Diámetro interior estándar: 86,00 ~ 86,03 mm.

Ubicación de medición (desde la parte inferior del bloque de cilindros): 110,7 mm / 160 mm / 210 mm

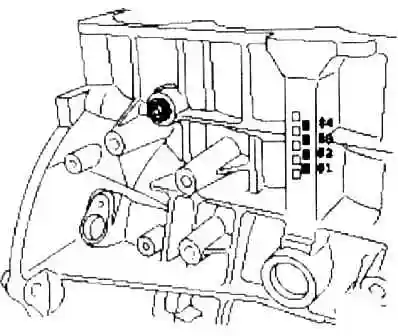

Compruebe el código de tamaño del cilindro en la parte inferior del bloque de cilindros

Elija el pistón en relación con el diámetro interior del bloque de cilindros.

La holgura entre el pistón y el cilindro debe ser de 0,02 ~ 0,04 mm.

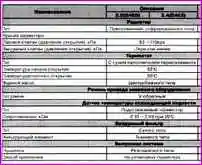

|

Clase |

Código |

Interno diámetro cilindro, mm |

|---|---|---|

|

A |

A |

86,00 ~ 86,01 |

|

B |

B |

86,01 ~ 86,02 |

|

C |

C |

86,02 ~ 86,03 |

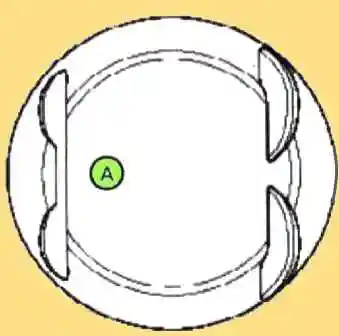

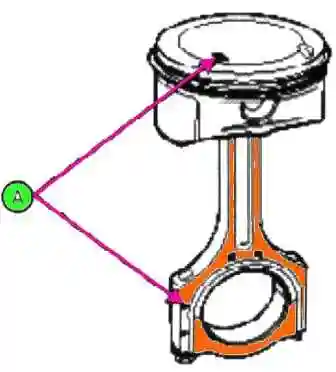

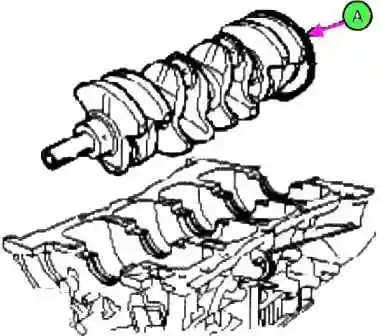

Compruebe el código de tamaño del pistón (A) en su parte inferior (que se muestra en la imagen).

|

Clase |

Código |

Diámetro exterior pistón, mm |

|---|---|---|

|

A |

A |

85,975 ~ 85,985 |

|

B |

B |

85,985 ~ 85,995 |

|

C |

C |

85.995 ~ 86.005 |

Pistones y anillos de pistón

Limpia los anillos del pistón.

Usando un raspador especial, elimine los depósitos de carbón de la superficie de los anillos.

Usando una herramienta especial o un anillo roto, limpie los anillos del pistón.

Usando un solvente y un cepillo, enjuague y limpie el pistón.

No use un cepillo de cerdas de metal al limpiar

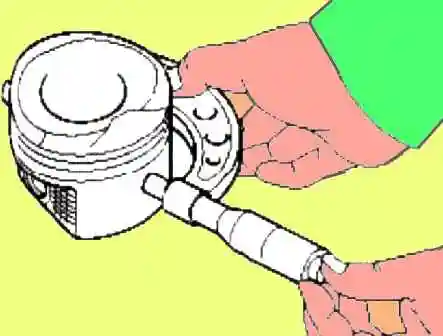

Con un micrómetro, mida el diámetro exterior del pistón en el plano del eje transversal del bulón y a una distancia de 47 mm del fondo, como se muestra en la figura.

Diámetro del pistón estándar: 85,975 ~ 86,005 mm.

La diferencia entre el diámetro exterior del pistón y el diámetro interior del cilindro es el espacio.

Valor estándar: 0,015 ~ 0,035 mm.

Mida la holgura de los anillos del pistón.

Usando un juego de galgas de espesores, mida el espacio entre los anillos del pistón nuevos y el corte en el pistón.

Espacio lateral estándar:

- 0,05 ~ 008 mm (compresión n.° 1),

- 0,04 ~ 0,08 mm (compresión n.º 2)

- 0,06 - 0,15 mm (rascador de aceite).

Espacio lateral máximo:

0,1 mm (compresión n.º 1), 0,1 mm (compresión n.º 2) y rascador de aceite de 0,2 mm.

Si la separación del segmento del pistón excede el valor permitido, es necesario reemplazar el conjunto del pistón.

Revise la holgura en las trabas de los anillos del pistón, para esto:

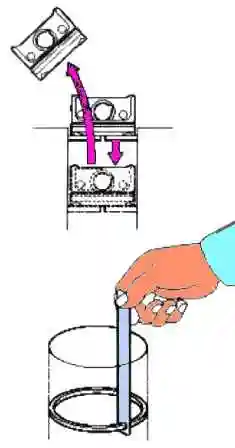

Instale el anillo del pistón en el cilindro.

Luego, mueva el anillo dentro del cilindro usando el pistón como se muestra.

Mida el bloqueo en la cerradura usando un juego de sondas.

Si el espacio en la cerradura excede el límite permitido, es necesario reemplazar el anillo por uno nuevo.

Si el espacio en la cerradura es demasiado grande, es necesario medir el diámetro interior del cilindro.

Si el diámetro del cilindro excede los límites permitidos, es necesario reemplazar el conjunto del bloque de cilindros.

Espacio estándar en la cerradura del anillo:

- 0,15 ~ 0,30 mm (compresión n.º 1),

- 0,37 - 0,52 mm (compresión n.º 2),

- 0,20 ~ 0,70 mm (rascador de aceite).

Límites máximos permitidos:

0,5 (compresión n.° 1), 0,7 mm (compresión n.° 2).

Pasadores de pistón

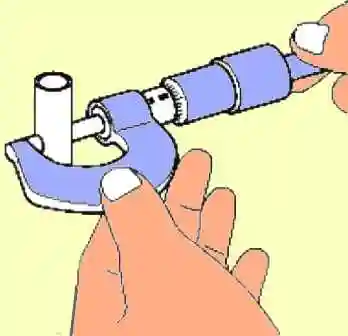

Con un micrómetro, mida el diámetro exterior del pasador del pistón.

Valor estándar: 21.000 ~ 21.006 mm.

Mida la holgura entre el pasador del pistón y el orificio del pistón. Tamaño de espacio estándar: 0,01 ~ 0,02 mm.

Mida la diferencia entre el diámetro exterior del pasador del pistón y el diámetro interior del manguito del extremo de la biela. Valor estándar: 0,016 ~ 0,032 mm.

Interruptor de presión de aceite

Compruebe el voltaje entre el terminal y la carcasa. Si no, reemplace el interruptor.

Compruebe el voltaje entre el terminal y la carcasa presionando un cable delgado. Si no, reemplace el interruptor.

Si no hay voltaje cuando la presión de aire en el orificio de aceite es de 50 kPa, el interruptor está bien.

Compruebe si hay fugas de aire. Si hay una fuga, el diafragma está dañado. Debe ser reemplazado.

Instalación del grupo cilindro-pistón

Lave todas las piezas antes del montaje.

Antes de instalar piezas, aplique una fina capa de aceite de motor a todas las superficies de fricción.

Reemplace todas las juntas, juntas tóricas y juntas tóricas.

Montar el pistón con la biela.

Usando una prensa hidráulica, presione el pasador del pistón en el pistón.

asegúrese de que las marcas de alineación del pistón y la biela estén dirigidas hacia la cadena de distribución.

Instale los anillos de pistón.

Instale el espaciador del raspador de aceite con dos rieles laterales a mano.

Usando la herramienta, instale los dos anillos de compresión con las marcas de identificación hacia arriba.

Disponga los anillos del pistón de manera que los bloqueos queden ubicados como se muestra en la figura a continuación.

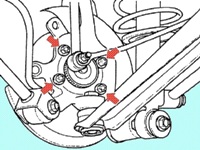

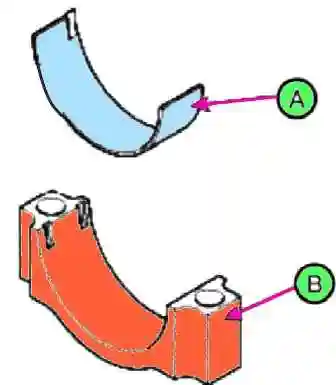

Instale los casquillos de cojinete.

Alinee la lengüeta del casquillo (A) con la muesca de la biela y la tapa de la biela (B).

Instale los cojinetes en la biela y la tapa de la biela como se muestra.

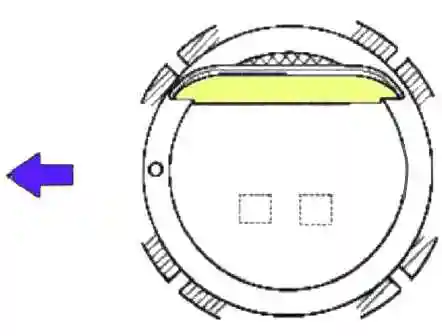

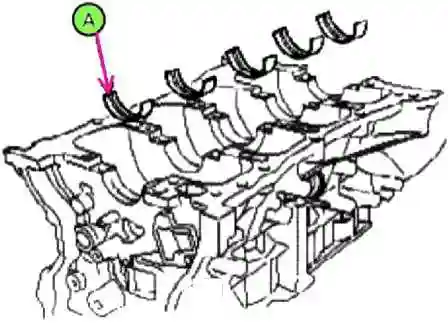

Instale los casquillos de cojinete principal del cigüeñal.

Los semicojinetes principales superiores instalados en el bloque de cilindros tienen rebajes para suministrar aceite de motor, mientras que los inferiores no tienen rebajes.

Alinee las orejetas de los cojinetes con los huecos del bloque de cilindros. Instale los bujes en los cinco cojinetes del cigüeñal (A) como se muestra.

Alinee las orejetas de los casquillos con los huecos de las tapas de los cojinetes principales. Instale los auriculares.

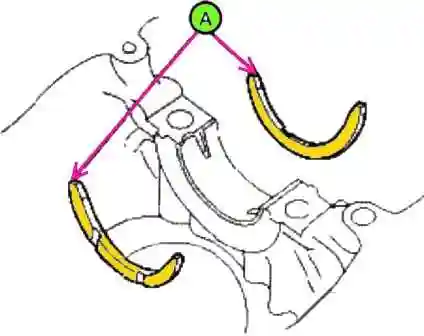

Instale los cojinetes de empuje en la tercera pata.

Los insertos deben instalarse en los huecos del soporte, como se muestra en la figura.

Instale el cigüeñal en el bloque de cilindros

Instale las tapas de los cojinetes principales en el bloque de cilindros.

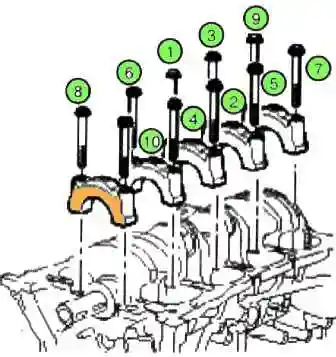

Instale los pernos de la tapa del cojinete principal.

Los pernos de la tapa del cojinete principal se aprietan en dos pasos.

Si se encuentra algún defecto en los pernos, deben ser reemplazados.

Aplica una fina capa de aceite de motor en la parte roscada de las botas.

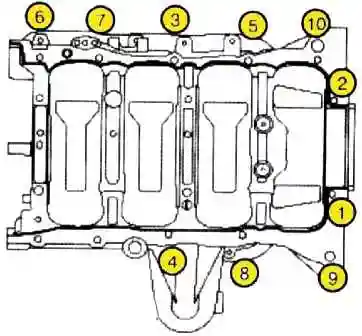

Instale y apriete los 10 pernos de montaje en dos pasos, en la secuencia que se muestra en la figura. Par de apriete: 29,4 Nm.

Instale los pernos de montaje 120' en el orden que se muestra en la figura.

Compruebe y asegúrese de que el cigüeñal gira suavemente.

Compruebe el juego longitudinal del cigüeñal.

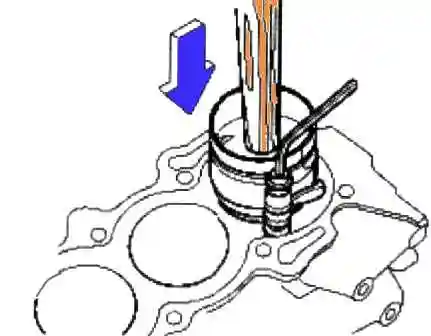

Instalar pistones con bielas.

Antes de instalar los pistones en los cilindros, aplique una fina capa de aceite de motor en las ranuras debajo de los anillos y el espejo del cilindro.

Retire las tapas de biela y deslice suavemente la manguera de goma sobre las roscas de los pernos de biela.

Instale la herramienta de compresión de anillos de pistón.

A continuación, instale el pistón en el cilindro y, aplicando ligeros golpes con el mango de madera del martillo, introdúzcalo en el cilindro.

Deténgase cuando se suelte el compresor de resorte.

Comprobar que la biela esté correctamente alineada con el cigüeñal.

Instale las tapas de biela y apriete los pernos de montaje. Par de apriete: 19,6 Nm + 90˚.

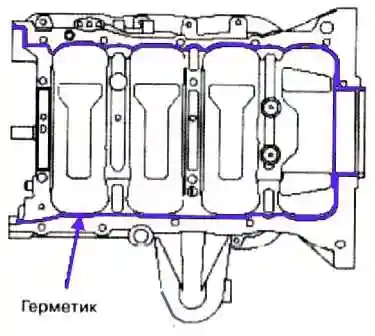

Aplique sellador a la superficie del conector del cárter del bloque de cilindros como se muestra.

Instale el cárter dentro de los 5 minutos posteriores a la aplicación del sellador. Aplique sellador a las roscas de los orificios de los pernos.

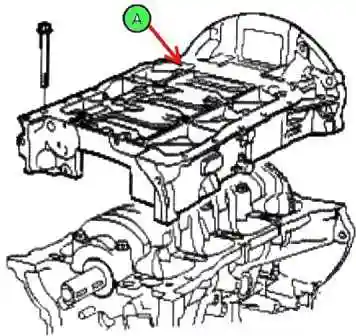

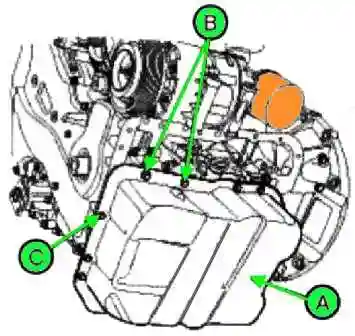

Instale el cárter (A) en el bloque de cilindros.

Apriete los tornillos de montaje al par:

- paso 1: 7,8 ~ 8,8 Nm,

- paso 2: 151 ~ 18,6 Nm,

- paso 3: 23,5 ~ 27,5 Nm.

Instale una nueva junta tórica trasera.

Aplique una fina capa de aceite de motor a la superficie de sellado.

Usando la herramienta especial (09231-H1100, 09214-3K 100) y un martillo, inserte un nuevo collar de sellado como se muestra.

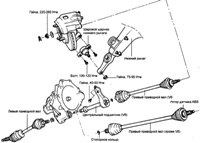

Instale el módulo del eje de equilibrio.

instalar bomba de agua.

Instale el sensor de posición del cigüeñal (A) y la cubierta del sensor. Par de apriete: 3,9 - 5,9 Nm.

Instale el sensor de presión.

Aplicar MS721-39(B) a 2 o 3 hilos.

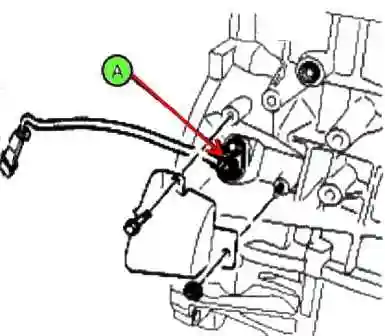

Instale el interruptor de presión de aceite (A). Par de apriete: 7,8 ~ 11,8 Nm.

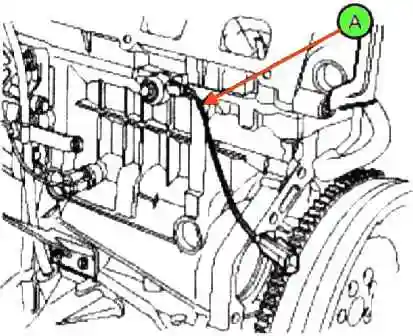

Instale el sensor de detonación (A). Par de apriete: 16,7 ~ 25,5 Nm.

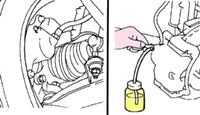

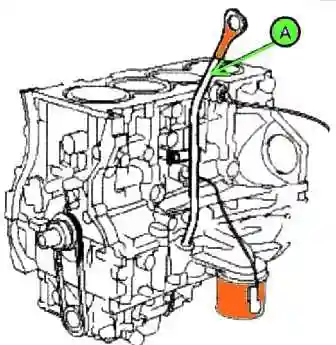

Instale la varilla medidora.

Instale una nueva junta tórica en la varilla medidora.

Aplique aceite de motor a la junta tórica.

Instale la galga de espesores (A) con el perno. Par de apriete: 7,8 ~ 11,8 Nm.

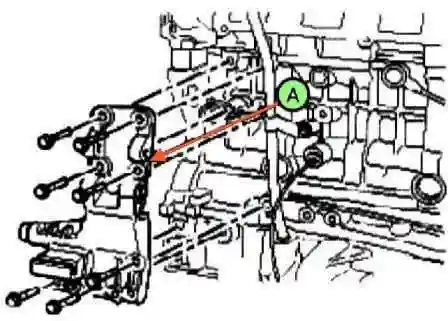

Instale el soporte del tensor (A). Par: 39,2 ~ 44,1

Instale el soporte de la bomba de dirección asistida y la bomba de dirección asistida.

Instalar el generador.

Instalar el compresor de aire acondicionado.

Instale la culata.

Instalar la cadena de distribución.

Instale el cárter de aceite.

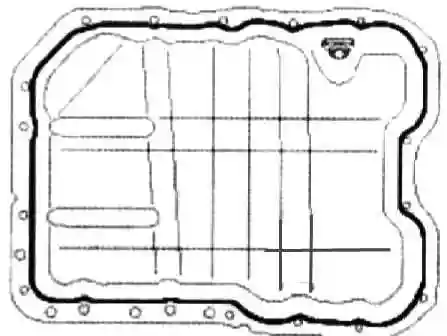

Usando una cuchilla o un raspador, retire el material viejo de la superficie de la junta.

Asegúrese de que las superficies de contacto estén limpias y secas antes de aplicar el sellador.

Aplique el sellador en cordones uniformes colocados entre los límites de las superficies de contacto.

Para evitar fugas de aceite, es necesario aplicar sellador dentro de las roscas de los orificios de los pernos.

Instale las piezas dentro de los 5 minutos posteriores a la aplicación del sellador.

Después de ensamblar, espere 30 minutos y luego agregue aceite.

Instale el cárter de aceite (A). Atornille los pernos en orden. Par de apriete: M8(B): 26,5~30,4 Nm, M6(C): 9,8~11,8 Nm.

quitar el soporte del motor.

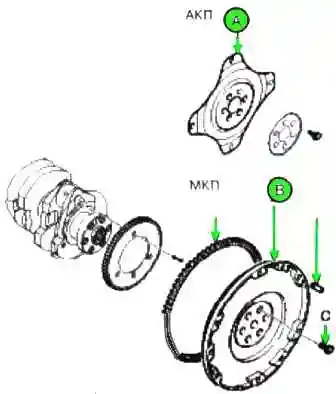

Instale el disco impulsor (A) (caja de cambios automática). Par de apriete: 117,7 ~ 127,5 Nm.

Instale el volante (B) (caja de cambios manual). Par de apriete: 117,7 ~ 127,5 Nm.

Utilice siempre tornillos nuevos para el volante (placa impulsora).

Aplica sellador a las roscas de los pernos nuevos (8 mm desde la parte inferior del perno).

Inserte y apriete los 7 tornillos.

Especificaciones para motores G4KD y G4KE

Las tablas muestran las características técnicas de los motores: