Entfernen Sie den Rest der Dichtung mit einem Schaber von der Oberfläche des Zylinderkopfanschlusses

Mit einer weichen Bürste und Lösungsmittel den Zylinderblock reinigen.

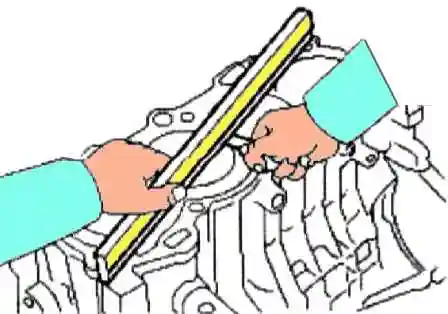

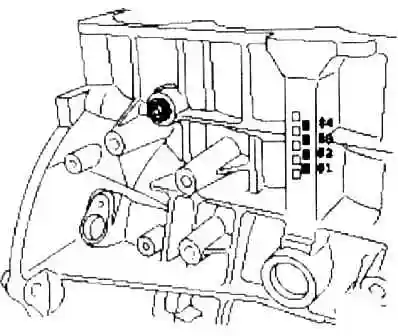

Messen Sie mit einem speziellen Lineal und einem Satz Fühler die Ebenheit der Oberfläche des Zylinderkopfverbinders.

Standard-Ebenheitswert: weniger als 0,05 mm.

Prüfen Sie den Zylinderspiegel visuell auf tiefe Kratzer und Grate.

Wenn Defekte gefunden werden, ersetzen Sie die Zylinderblockbaugruppe.

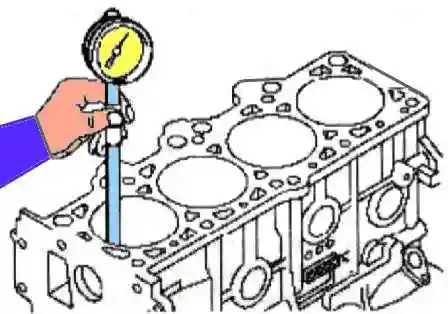

Messen Sie mit einer Innenlehre den Innendurchmesser der Zylinder in zwei senkrechten Ebenen an drei Stellen.

Standard-Innendurchmesser: 86,00 ~ 86,03 mm.

Messort (von der Unterseite des Zylinderblocks): 110,7 mm / 160 mm / 210 mm

Prüfen Sie den Zylindergrößencode auf der Unterseite des Zylinderblocks

Wählen Sie den Kolben in Bezug auf den Innendurchmesser des Zylinderblocks.

Das Spiel zwischen Kolben und Zylinder sollte 0,02 ~ 0,04 mm betragen.

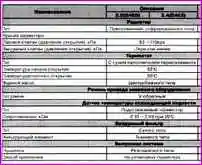

|

Klasse |

Code |

Intern Durchmesser Zylinder, mm |

|---|---|---|

|

A |

A |

86,00 ~ 86,01 |

|

B |

B |

86.01 ~ 86.02 |

|

С |

С |

86.02 ~ 86.03 |

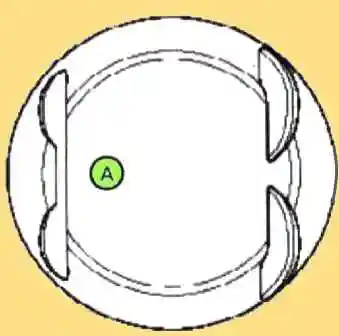

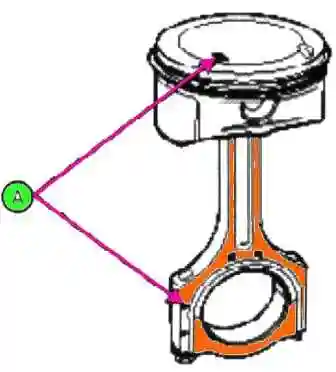

Überprüfen Sie den Kolbengrößencode (A) auf der Unterseite (siehe Abbildung).

|

Klasse |

Code |

Außendurchmesser Kolben, mm |

|---|---|---|

|

A |

A |

85.975 ~ 85.985 |

|

B |

B |

85.985 ~ 85.995 |

|

С |

С |

85.995 ~ 86.005 |

Kolben und Kolbenringe

Kolbenringe reinigen.

Entfernen Sie mit einem speziellen Schaber Kohlenstoffablagerungen von der Oberfläche der Ringe.

Reinigen Sie die Ringe im Kolben mit einem Spezialwerkzeug oder einem gebrochenen Ring.

Spülen und reinigen Sie den Kolben mit einem Lösungsmittel und einer Bürste.

Verwenden Sie beim Reinigen keine Metallborstenbürste

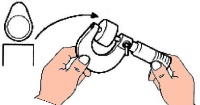

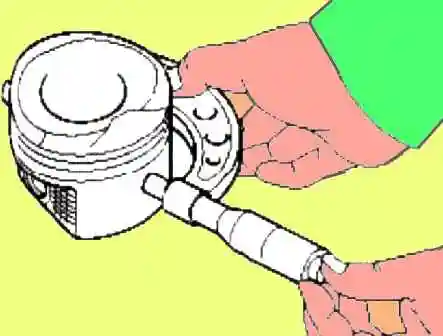

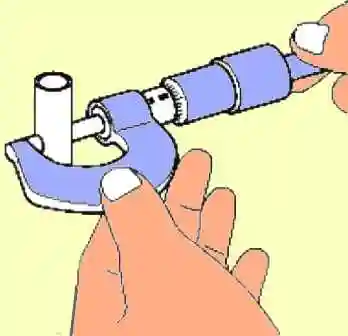

Messen Sie mit einem Mikrometer den Außendurchmesser des Kolbens in der Ebene der Querachse des Kolbenbolzens und in einem Abstand von 47 mm vom Boden, wie in der Abbildung gezeigt.

Standard-Kolbendurchmesser: 85,975 ~ 86,005 mm.

Die Differenz zwischen dem Außendurchmesser des Kolbens und dem Innendurchmesser des Zylinders ist der Spalt.

Standardwert: 0,015 ~ 0,035 mm.

Spiel der Kolbenringe messen.

Messen Sie mit einem Satz Fühlerlehren den Spalt zwischen den neuen Kolbenringen und dem Schnitt im Kolben.

Standard-Seitenabstand:

- 0,05 ~ 008 mm (Kompression Nr. 1),

- 0,04 ~ 0,08 mm (Kompression Nr. 2)

- 0,06 - 0,15 mm (Ölabstreifer).

Maximaler Seitenabstand:

0,1 mm (Kompression Nr. 1), 0,1 mm (Kompression Nr. 2) und 0,2 mm Ölabstreifer.

Wenn der Kolbenringspalt den zulässigen Wert überschreitet, muss die Kolbenbaugruppe ausgetauscht werden.

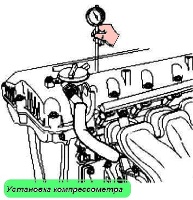

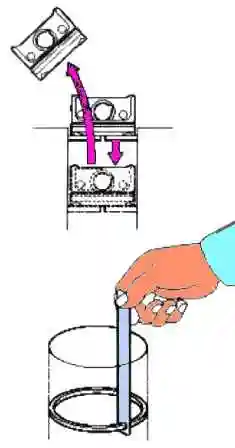

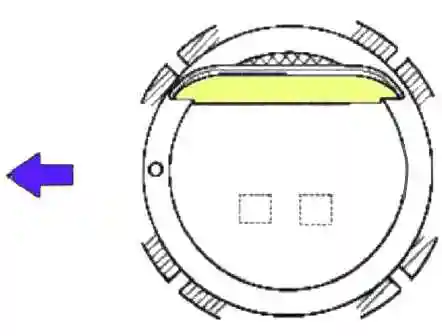

Überprüfen Sie den Spalt in den Arretierungen der Kolbenringe, dazu:

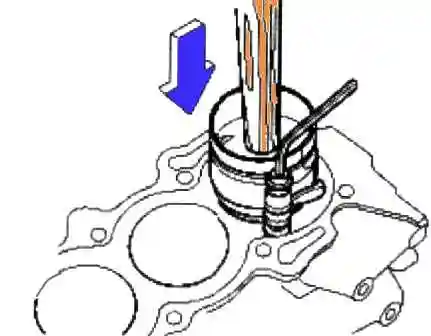

Den Kolbenring in den Zylinder einbauen.

Bewegen Sie dann den Ring mit dem Kolben wie abgebildet in den Zylinder.

Messen Sie die Blockierung im Schloss mit einem Satz Sonden.

Wenn der Spalt im Schloss die zulässige Grenze überschreitet, muss der Ring durch einen neuen ersetzt werden.

Wenn der Spalt im Schloss zu groß ist, muss der Innendurchmesser des Zylinders gemessen werden.

Wenn der Zylinderdurchmesser die zulässigen Grenzen überschreitet, muss die Zylinderblockbaugruppe ausgetauscht werden.

Standardlücke im Verschluss des Rings:

- 0,15 ~ 0,30 mm (Kompression Nr. 1),

- 0,37–0,52 mm (Kompression #2),

- 0,20 ~ 0,70 mm (Ölabstreifer).

Maximal zulässige Grenzwerte:

0,5 (Kompression #1) , 0,7 mm (Kompression #2).

Kolbenbolzen

Mit einem Mikrometer den Außendurchmesser des Kolbenbolzens messen.

Standardwert: 21.000 ~ 21.006 mm.

Messen Sie das Spiel zwischen dem Kolbenbolzen und der Bohrung im Kolben. Standardspaltgröße: 0,01 ~ 0,02 mm.

Messen Sie die Differenz zwischen dem Außendurchmesser des Kolbenbolzens und dem Innendurchmesser der Pleuellagerhülse. Standardwert: 0,016 ~ 0,032 mm.

Öldruckschalter

Prüfen Sie die Spannung zwischen Klemme und Gehäuse. Wenn nicht, ersetzen Sie den Schalter.

Überprüfen Sie die Spannung zwischen Klemme und Gehäuse, indem Sie auf einen dünnen Draht drücken. Wenn nicht, ersetzen Sie den Schalter.

Wenn bei einem Luftdruck in der Ölbohrung von 50 kPa keine Spannung anliegt, ist der Schalter in Ordnung.

Auf Luftlecks prüfen. Wenn ein Leck vorhanden ist, ist die Membran beschädigt. Es sollte ersetzt werden.

Montage der Zylinder-Kolben-Gruppe

Alle Teile vor dem Zusammenbau waschen.

Vor dem Einbau von Teilen eine dünne Schicht Motoröl auf alle Reibflächen auftragen.

Ersetzen Sie alle Dichtungen, O-Ringe und O-Ringe.

Bauen Sie den Kolben mit der Pleuelstange zusammen.

Pressen Sie den Kolbenbolzen mit einer hydraulischen Presse in den Kolben.

Achten Sie darauf, dass die Ausrichtungsmarkierungen von Kolben und Pleuel zur Steuerkette zeigen.

Kolbenringe einbauen.

Montieren Sie den Ölabstreifer-Abstandshalter mit zwei Seitenschienen von Hand.

Mit dem Werkzeug die beiden Kompressionsringe mit den Markierungen nach oben einbauen.

Ordnen Sie die Kolbenringe so an, dass sich die Sperren wie in der Abbildung unten gezeigt befinden.

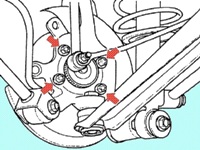

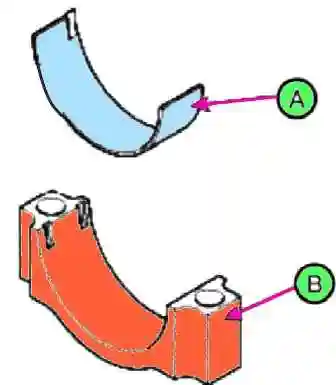

Lagerschalen einbauen.

Richten Sie die Lasche an der Buchse (A) mit der Kerbe an der Pleuelstange und dem Pleuelstangendeckel (B) aus.

Die Lager wie abgebildet in die Pleuelstange und den Pleueldeckel einbauen.

Die Hauptlagerschalen der Kurbelwelle einbauen.

Die im Zylinderblock verbauten oberen Hauptlagerschalen haben Aussparungen für die Motorölversorgung, die unteren keine Aussparungen.

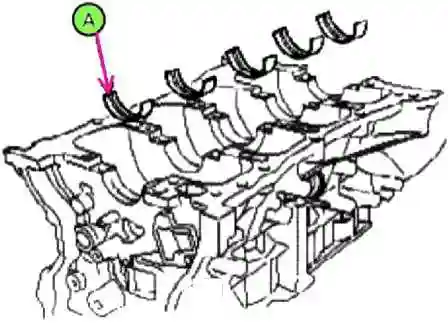

Richten Sie die Nasen an den Lagern mit den Aussparungen am Zylinderblock aus. Die Buchsen wie gezeigt in die fünf Kurbelwellenlager (A) einbauen.

Richten Sie die Nasen an den Buchsen mit den Aussparungen an den Hauptlagerdeckeln aus. Ohrhörer installieren.

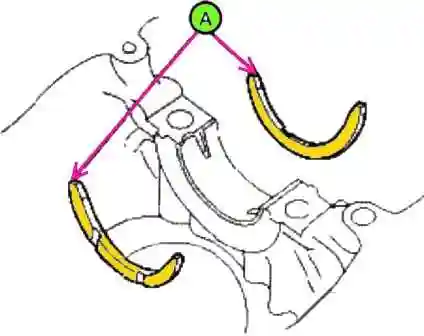

Installieren Sie die Axiallager am 3. Bein.

Einsätze müssen in Aussparungen des Trägers installiert werden, wie in der Abbildung gezeigt.

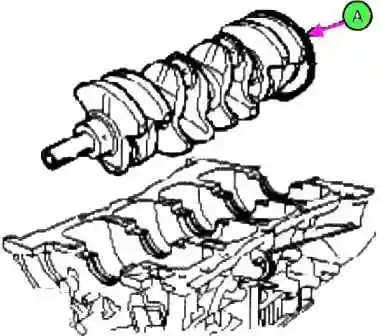

Die Kurbelwelle in den Zylinderblock einbauen

Montieren Sie die Hauptlagerdeckel am Zylinderblock.

Die Hauptlagerdeckelschrauben einbauen.

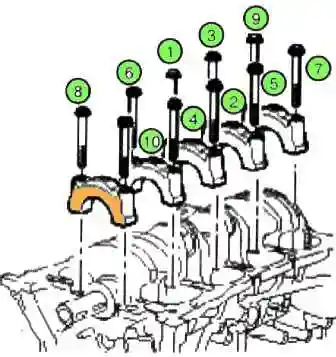

Die Schrauben der Hauptlagerdeckel werden in zwei Schritten angezogen.

Wenn an den Schrauben Mängel festgestellt werden, müssen sie ersetzt werden.

Tragen Sie eine dünne Schicht Motoröl auf den Gewindeteil der Manschetten auf.

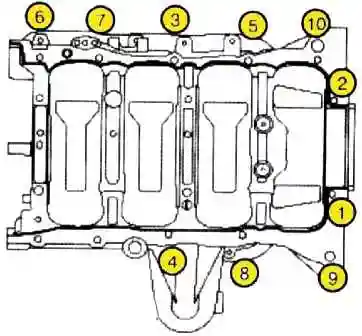

Installieren und ziehen Sie die 10 Befestigungsschrauben in zwei Schritten in der in der Abbildung gezeigten Reihenfolge an. Anzugsdrehmoment: 29,4 Nm.

Installieren Sie die Befestigungsschrauben 120' in der in der Abbildung gezeigten Reihenfolge.

Überprüfen und sicherstellen, dass sich die Kurbelwelle leicht dreht.

Längsspiel der Kurbelwelle prüfen.

Kolben mit Pleuel einbauen.

Bevor Sie die Kolben in die Zylinder einbauen, tragen Sie eine dünne Schicht Motoröl auf die Rillen unter den Ringen und dem Zylinderspiegel auf.

Entfernen Sie die Pleuelkappen und schieben Sie den Gummischlauch vorsichtig über die Gewinde der Pleuelschrauben.

Bauen Sie das Kolbenring-Kompressionswerkzeug ein.

Setzen Sie dann den Kolben in den Zylinder ein und setzen Sie ihn mit leichten Schlägen mit dem Holzstiel des Hammers in den Zylinder ein.

Halten Sie an, wenn der Federspanner gelöst ist.

Überprüfen Sie, ob die Pleuelstange korrekt mit der Kurbelwelle ausgerichtet ist.

Die Pleuelkappen einbauen und die Befestigungsschrauben festziehen. Anzugsmoment: 19,6 Nm + 90˚.

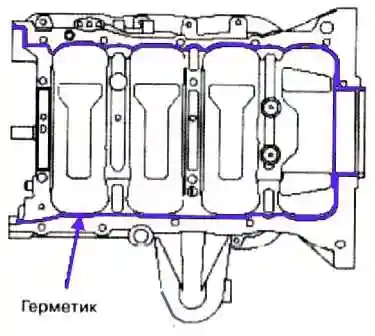

Dichtmittel wie abgebildet auf die Verbindungsfläche des Zylinderblock-Kurbelgehäuses auftragen.

Bauen Sie das Kurbelgehäuse innerhalb von 5 Minuten nach dem Auftragen des Dichtmittels ein. Tragen Sie Dichtmittel auf die Gewinde der Schraubenlöcher auf.

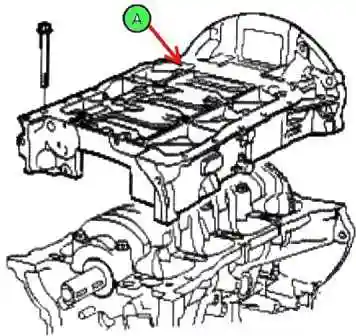

Das Kurbelgehäuse (A) am Zylinderblock einbauen.

Ziehen Sie die Befestigungsschrauben mit folgendem Drehmoment an:

- Schritt 1: 7,8 ~ 8,8 Nm,

- Schritt 2: 151 ~ 18,6 Nm,

- Schritt 3: 23,5 ~ 27,5 Nm.

Setzen Sie einen neuen hinteren O-Ring ein.

Tragen Sie eine dünne Schicht Motoröl auf die Dichtfläche auf.

Mit dem Spezialwerkzeug (09231-H1100, 09214-3K 100) und einem Hammer eine neue Dichtmanschette wie abgebildet eintreiben.

Bauen Sie das Ausgleichswellenmodul ein.

Wasserpumpe installieren.

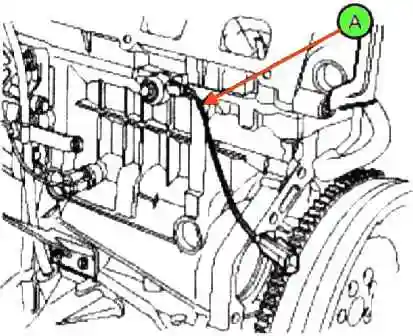

Den Kurbelwellenpositionssensor (A) und die Sensorabdeckung einbauen. Anzugsdrehmoment: 3,9 - 5,9 Nm.

Drucksensor einbauen.

Wenden Sie MS721-39(B) auf 2 oder 3 Threads an.

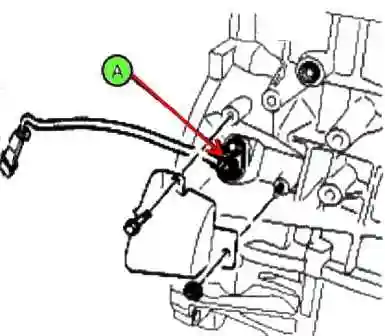

Den Öldruckschalter (A) einbauen. Anzugsdrehmoment: 7,8 ~ 11,8 Nm.

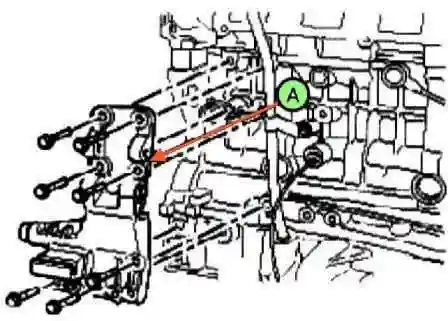

Bauen Sie den Klopfsensor (A) ein. Anzugsmoment: 16,7 ~ 25,5 Nm.

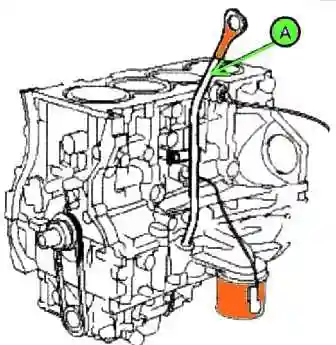

Setzen Sie den Ölmessstab ein.

Installieren Sie einen neuen O-Ring am Messstab.

Motoröl auf den O-Ring auftragen.

Installieren Sie die Fühlerlehre (A) mit der Schraube. Anzugsdrehmoment: 7,8 ~ 11,8 Nm.

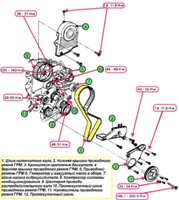

Bauen Sie die Spannerhalterung (A) ein. Drehmoment: 39,2 ~ 44,1

Die Servolenkungspumpenhalterung und die Servolenkungspumpe einbauen.

Installieren Sie den Generator.

Klimakompressor einbauen.

Zylinderkopf einbauen.

Steuerkette einbauen.

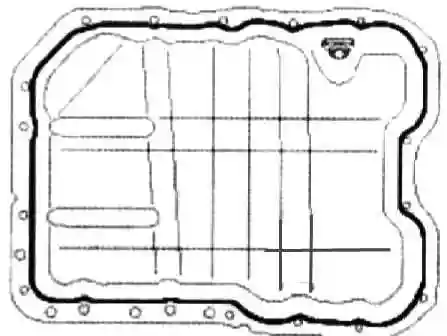

Ölwanne einbauen.

Entfernen Sie das alte Material mit einer Klinge oder einem Schaber von der Oberfläche der Dichtung.

Stellen Sie sicher, dass die Kontaktflächen sauber und trocken sind, bevor Sie Dichtmittel auftragen.

Tragen Sie das Dichtmittel in gleichmäßigen Raupen zwischen den Begrenzungen der Passflächen auf.

Um ein Austreten von Öl zu verhindern, muss Dichtmittel in die Gewinde der Schraubenlöcher aufgetragen werden.

Installieren Sie die Teile innerhalb von 5 Minuten nach dem Auftragen des Dichtmittels.

Nach dem Zusammenbau 30 Minuten warten, dann Öl hinzufügen.

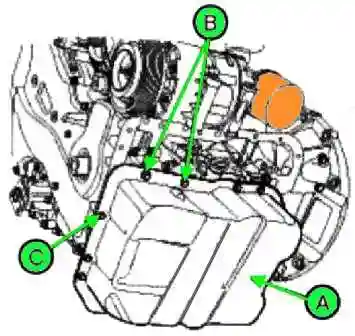

Die Ölwanne (A) einbauen. Schrauben Sie die Schrauben der Reihe nach ein. Anzugsmoment: M8(B): 26,5~30,4 Nm, M6(C): 9,8~11,8 Nm.

Entfernen Sie den Motorständer.

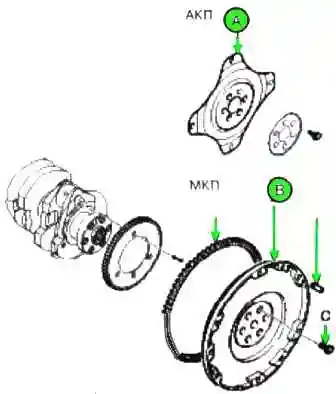

Mitnehmerscheibe (A) einbauen (Automatikgetriebe). Anzugsmoment: 117,7 ~ 127,5 Nm.

Schwungrad (B) einbauen (Schaltgetriebe). Anzugsmoment: 117,7 ~ 127,5 Nm.

Verwenden Sie immer neue Schrauben für das Schwungrad (Antriebsplatte).

Dichtmittel auf die Gewinde der neuen Schrauben auftragen (8 mm von der Unterseite der Schraube entfernt).

Setzen Sie die 7 Schrauben ein und ziehen Sie sie fest.

Spezifikationen für G4KD- und G4KE-Engines

Die Tabellen zeigen die technischen Eigenschaften der Motoren: