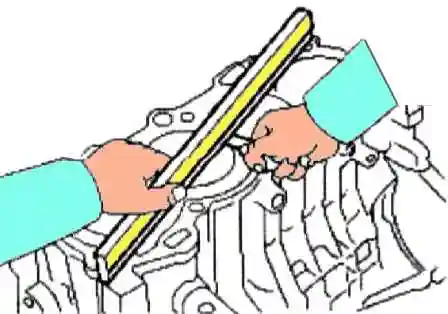

Видалити з поверхні роз'єму блока циліндрів з головкою залишки прокладки, використовуючи скребок

Використовуючи м'яку щітку та розчинник, очистіть блок циліндрів.

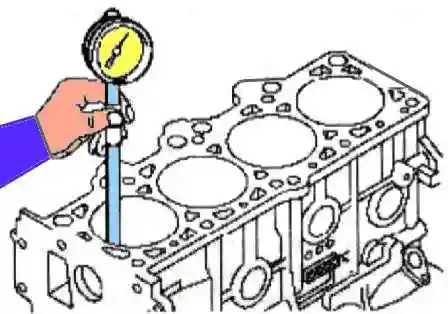

Використовуючи спеціальну лінійку та набір щупів, виміряти неплощинність поверхні роз'єму блоку циліндрів з головкою.

Стандартна величина неплощинності: менш ніж 0.05 мм.

Візуально перевірити дзеркало циліндра на наявність глибоких подряпин та задир.

При виявленні дефектів замінити блок циліндрів у зборі.

Використовуючи нутромір, виміряти внутрішній діаметр циліндрів у двох перпендикулярних площинах у трьох місцях.

Стандартна величина внутрішнього діаметра: 86.00 ~ 86.03 мм.

Місце вимірювань (від дна блоку циліндрів): 110.7 мм/160 мм/210 мм

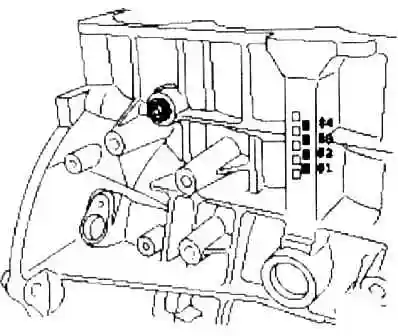

Перевірити на нижній частині блоку циліндрів код розміру циліндра

Підібрати поршень по відношенню до внутрішнього діаметра блоку циліндрів.

Зазор між поршнем та циліндром повинен становити 0.02 ~ 0.04 мм.

|

Клас |

Код |

Внутрішній діаметр циліндра, мм |

|---|---|---|

|

А |

А |

86,00 ~ 86,01 |

|

В |

В |

86,01 ~ 86,02 |

|

С |

С |

86,02 ~ 86,03 |

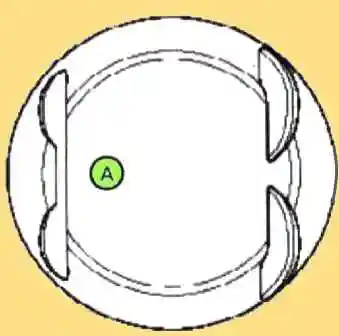

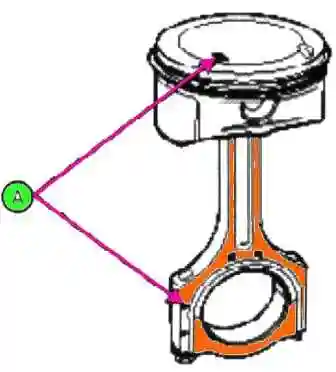

Перевірити код розміру поршня (А) на його днищі (вказано на малюнку).

|

Клас |

Код |

Зовнішній діаметр поршня, мм |

|---|---|---|

|

А |

А |

85,975 ~ 85,985 |

|

В |

В |

85,985 ~ 85,995 |

|

С |

С |

85,995 ~ 86,005 |

Поршні та поршневі кільця

Очистити поршневі кільця.

Використовуючи спеціальний скребок, видалити з поверхні кілець нагар.

Використовуючи спеціальний інструмент або поламане кільце, очистіть вибірки під кільця в поршні.

Використовуючи розчинник та щітку, промити та очистити поршень.

При очищенні не використовувати щітку з металевою щетиною

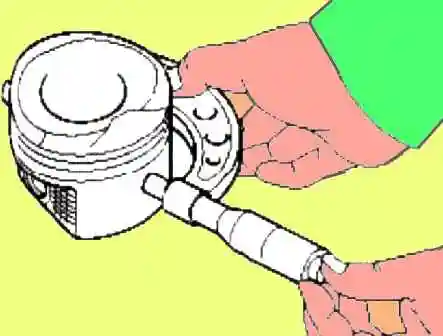

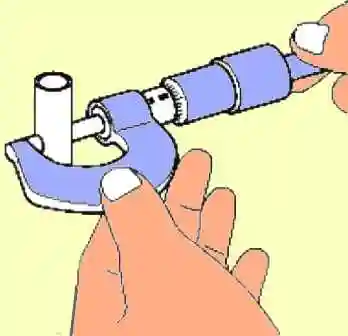

Використовуючи мікрометр, виміряти зовнішній діаметр поршня в площині поперечної осі поршневого пальця і на відстані 47 мм від днища, як показано на малюнку.

Стандартний діаметр поршня: 85.975 ~ 86.005 мм.

Різниця між зовнішнім діаметром поршня і внутрішнім діаметром циліндра — зазор.

Стандартне значення: 0.015 ~ 0.035 мм.

Виміряти бічний зазор поршневих кілець.

Використовуючи набір щупів, виміряти зазор між новими поршневими кільцями та вибіркою в поршні.

Стандартна величина бічного зазору:

- 0.05 ~ 008 мм (компресійне №1),

- 0,04 ~ 0.08 мм (компресійне №2)

- 0.06 - 0.15 мм (масознімальне).

Горнично допустима величина бічного зазору:

0.1 мм (компресійне №1), 0,1 мм (компресійне №2) та 0.2 мм маслознімне.

Якщо зазор поршневих кілець перевищує допустиму величину, необхідно замінити поршень у зборі.

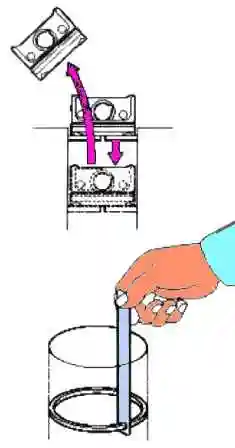

Перевірити зазор у замках поршневих кілець для цього:

Встановити поршневе кільце в циліндр.

Потім, перемістити кільце всередину циліндра, використовуючи поршень, як показано на малюнку.

Виміряти засмічення в замку, використовуючи набір щупів.

Якщо зазор у замку перевищує допустиму межу, необхідно замінити кільце новим.

Якщо зазор у замку занадто великий, необхідно провести вимірювання внутрішнього діаметра циліндра.

Якщо діаметр циліндра перевищує допустимі норми, необхідно замінити блок циліндрів у зборі.

Стандартна величина зазору в замку кільця:

- 0.15 ~ 0.30 мм (компресійне №1),

- 0.37 - 0.52 мм (компресійне №2),

- 0.20 ~ 0.70 мм (масознімальне).

гранично допустимі норми:

0,5 (компресійне №1), 0.7 мм (компресійне №2).

Поршневі пальці

Використовуючи мікрометр, виміряти зовнішній діаметр поршневого пальця.

Стандартна величина: 21.000 ~ 21.006 мм.

Виміряти зазор між поршневим пальцем та отвором у поршні. Стандартний розмір зазору: 0.01 ~ 0.02 мм.

Виміряти різницю між зовнішнім діаметром поршневого пальця та внутрішнім діаметром втулки головки шатуна. Стандартна величина: 0.016 ~ 0.032 мм.

Перемикач тиску масла

Перевірити напругу між клемою та корпусом. Якщо його немає, слід замінити перемикач.

Перевірити напругу між клемою та корпусом, натиснувши на тонкий дріт. Якщо його немає, слід замінити перемикач.

Якщо немає напруги при тиску повітря в масляному отворі 50 кПа, перемикач у порядку.

Перевірити витік повітря. Якщо витік є, пошкоджено діафрагму. Потрібно замінити її.

Встановлення циліндро-поршневої групи

Промити всі деталі перед збиранням.

Перед встановленням деталей, нанести на всі поверхні, що труться, тонкий шар моторного масла.

Замінити всі прокладки, кільця ущільнювачів та ущільнювальні манжети.

Зібрати поршень із шатуном.

Використовуючи гідравлічний прес, запресуйте поршневий палець у поршень.

переконатися, що настановні мітки поршня та шатуна спрямовані у бік приводного ланцюга ГРМ.

Встановити поршневі кільця.

Встановити проставку кільця знімного з двома бічними рейками, вручну.

Використовуючи спеціальний пристрій, встановити два компресійні кільця так, щоб ідентифікаційні мітки були спрямовані вгору.

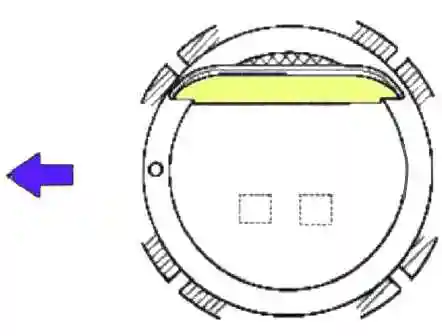

Розташувати поршневі кільця так, щоб замки розташовувалися, як показано на малюнку нижче.

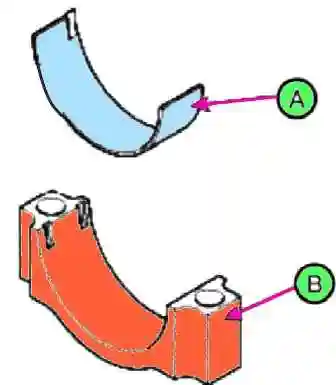

Встановити вкладки підшипників.

Сполучити виступ на вкладиші (А) з вибіркою на шатуні та кришці шатуна (В).

Встановити вкладки в шатун та кришку шатуна, як показано на малюнку.

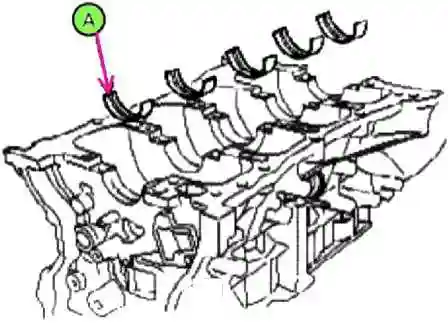

Встановити вкладки підшипників корінних опор колінчастого валу.

Верхні вкладки корінних опор, що встановлюються в блок циліндрів, мають вибірки для підведення моторного масла, на нижніх — вибірки відсутні.

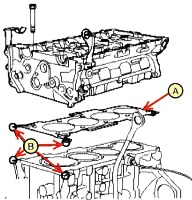

Поєднати виступи на вкладках з вибірками на блоці циліндрів. Встановити вкладки в п'ять опор колінчастого валу (А), як показано на малюнку.

Поєднати виступи на вкладках з вибірками на кришках корінних опор. Встановити вкладки.

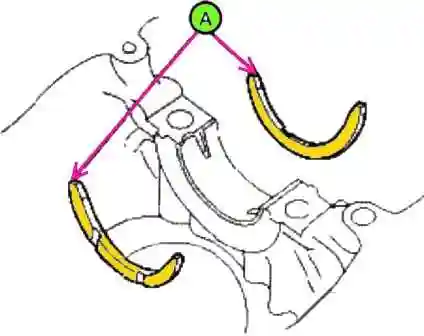

Встановити упорні підшипники на 3 опору.

Вкладиші необхідно встановлювати вибірками від опори, як показано на малюнку.

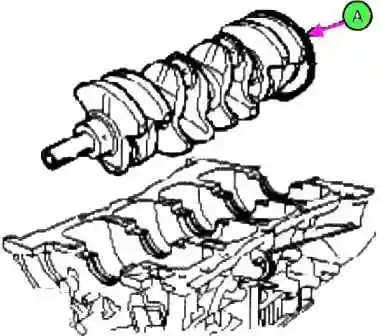

Встановити колінчастий вал у блок циліндрів

Встановити кришки корінних опор на блок циліндрів.

Встановити болти кріплення кришок корінних опор.

Болти кріплення кришок корінних опор затягуються у два кроки.

При виявленні дефектів болтів їх необхідно замінити.

Нанести тонкий шар моторного масла на різьбову частину ботів.

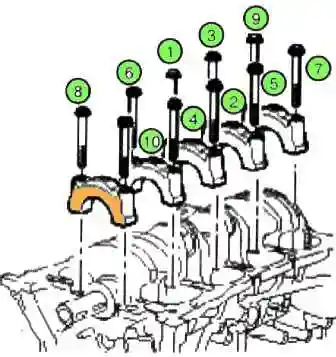

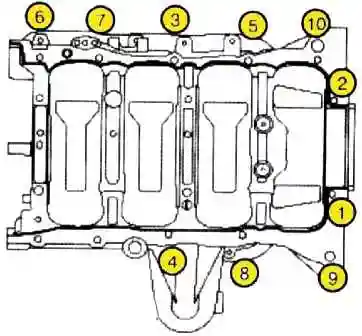

Встановити та затягнути 10 болтів кріплення у два підходи, у послідовності вказаної на малюнку. Момент затягування: 29.4 Нм.

Вгорніть болти кріплення на 120′ у порядку, вказаному на малюнку.

Перевірити та переконатися, що колінчастий вал обертається плавно.

Перевірити осьовий зазор колінчастого валу.

Встановити поршні у збиранні з шатунами.

Перед встановленням поршнів у циліндри, нанести тонкий шар моторного масла на вибірки під кільця та дзеркало циліндра.

Зняти кришки шатунів та плавно посуньте гумовий шланг над різьбленням болтів шатунів.

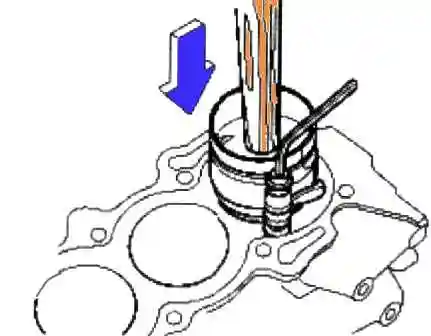

Встановити спеціальний пристрій для стиснення поршневих кілець.

Потому встановити поршень в циліндр і, завдаючи легкі удари дерев'яною рукояткою молотка, ввести його в циліндр.

Зупинитися, коли пристрій для стиснення пружин вивільняється.

Перевірити правильність установки шатуна щодо колінчастого валу.

Встановити кришки шатунів та затягнути болти кріплення. Момент затягування: 19.6 Нм + 90˚.

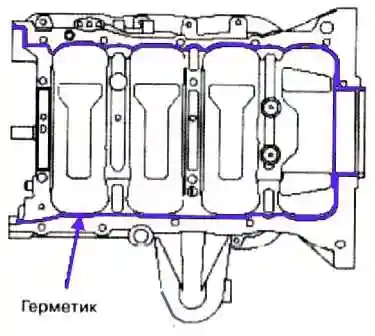

Нанести герметик на поверхню роз'єму картера блоку циліндрів, як показано на малюнку.

Встановлювати картер необхідно протягом 5 хвилин після нанесення герметика. Нанести герметик на різьблення отворів під болти.

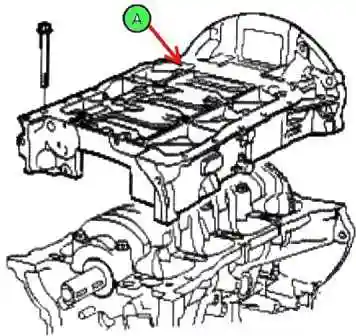

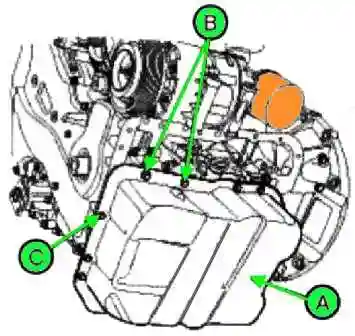

Встановити картер (А) на блок циліндрів.

Затягнути болти кріплення з моментом затягування:

- крок 1: 7.8 ~ 8.8 Нм,

- крок 2: 151 ~ 18.6 Нм,

- крок 3: 23.5 ~ 27.5 Нм.

Встановити нове заднє кільце ущільнювача.

Нанести тонкий шар моторної олії на робочу поверхню ущільнювальної манжети.

Використовуючи спеціальний пристрій (09231-Н1100, 09214-3К 100) та молоток, запресувати нову ущільнювальну манжету, як показано на малюнку.

Встановити модуль врівноважуючого валу.

Встановити водяний насос.

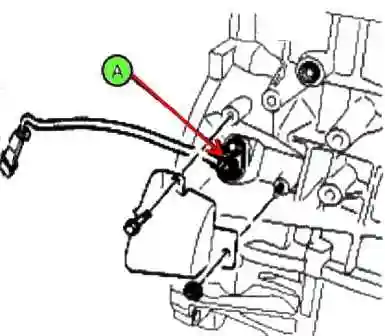

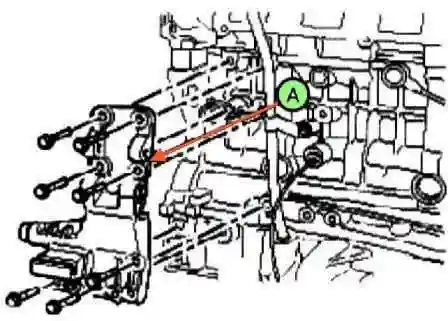

Встановити датчик положення колінчастого валу (А) та кришку датчика. Момент затягування: 3.9 - 5.9 Нм.

Встановити датчик тиску.

Нанести клей MS721-39(В) на 2 або З різьблення.

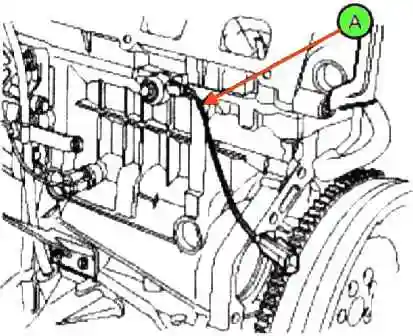

Встановити датчик тиску олії (А). Момент затягування: 7.8 ~ 11.8 Нм.

Встановити датчик детонації (A). Момент затягування: 16.7 ~ 25.5 Нм.

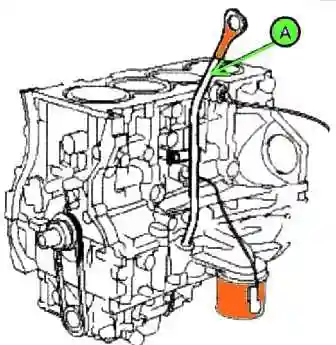

Встановити масляний щуп.

Встановити нове кільце ущільнювача на щуп.

Нанести моторне масло на кільце ущільнювача.

Встановити щуп (А) із болтом. Момент затягування: 7.8 ~ 11.8 Нм.

Встановити кронштейн натягувача (А). Момент затягування: 39.2 ~ 44.1

Встановити кронштейн насоса підсилювача керма та насос підсилювача керма.

Встановити генератор.

Встановити компресор кондиціонера.

Встановити головку блоку циліндрів.

Встановити ланцюг ГРМ.

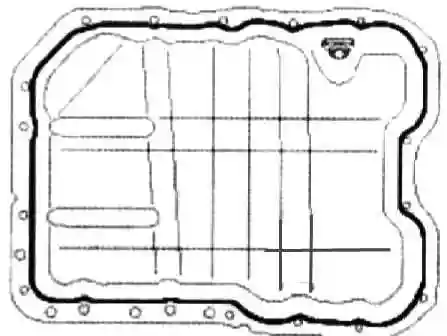

Встановити масляний піддон.

Використовуючи лезо або скребок, зніміть старий матеріал з поверхні прокладки.

Перевірити, щоб сполучені поверхні були чистими та сухими перед нанесенням герметика.

Нанести герметик рівними кульками, розміщеними між межами поверхонь, що стикаються.

Щоб запобігти витоку масла, необхідно наносити герметик усередину різьблення отворів під болти.

Встановити деталі протягом 5 хвилин після нанесення герметика.

Після складання почекати 30 хвилин, потім залити олію.

Встановити масляний піддон (A). По порядку повернути болти. Момент затяжки: М8(В): 26.5~30.4 Нм, М6(С): 9.8~11.8 Нм.

прибрати стенд двигуна.

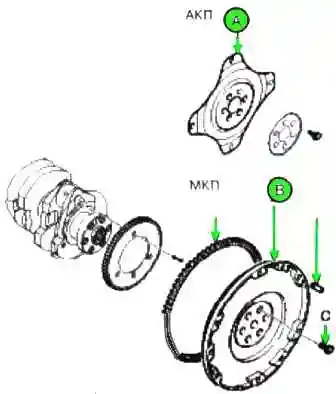

Встановити провідний диск (А) (автоматична КП). Момент затягування: 117.7 ~ 127.5 Нм.

Встановити маховик (В) (механічна КП). Момент затягування: 117.7 ~ 127.5 Нм.

Завжди використовувати нові болти маховика (провідного диска).

Нанести герметик на різьблення нових болтів (8 мм від нижньої частини болта).

Повернути та затягнути 7 болтів.

Технічні характеристики двигунів G4KD та G4KE

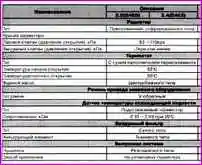

У таблицях наведено технічні характеристики двигунів: