El cigüeñal es de fundición dúctil, cinco rodamientos, tiene ocho contrapesos para una mejor descarga de los soportes

La resistencia al desgaste de los muñones principales y de biela y la superficie de la brida trasera debajo del manguito se garantiza mediante el endurecimiento con corrientes de alta frecuencia.

Los filetes de los muñones principal y de biela del eje se laminan con rodillos para endurecerlos.

El eje está equilibrado dinámicamente.

El desmontaje y desmontaje del cigüeñal se puede encontrar en el artículo - Desmontaje y desmontaje del cigüeñal del motor.

El subconjunto del grupo de bielas y pistones se puede encontrar en el artículo - Subconjunto del grupo de bielas y pistones.

En los muñones principales (excepto en el medio) y de biela, se perforan orificios pasantes, que están conectados por perforaciones oblicuas que pasan a través de los cuellos y las mejillas del eje, estos canales sirven para suministrar aceite a los cojinetes de biela.

En el punto de salida de las perforaciones en las mejillas hay cavidades especiales para atrapar la suciedad cerradas con tapones de rosca.

Durante el giro del cigüeñal, la suciedad del aceite se separa por acción de la fuerza centrífuga de inercia y se acumula en estas cavidades.

Hay una limpieza de aceite adicional, además del filtro.

Al reparar el motor, se deben quitar los tapones y limpiar las cavidades que atrapan la suciedad y los canales de aceite del cigüeñal para eliminar la suciedad y los depósitos.

Se instalan tapones roscados en el sellador anaeróbico Stopor-9 para evitar que se aflojen.

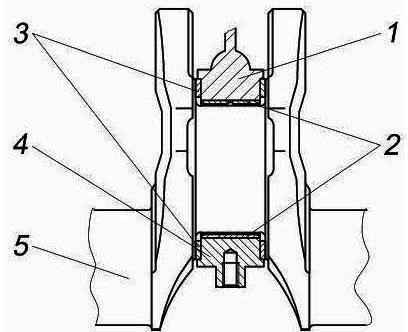

El movimiento axial del eje está limitado por dos arandelas 3 (Figura 1) ubicadas a ambos lados del cojinete principal central (tercero).

Cada una de las arandelas de empuje consta de dos medias arandelas: superior e inferior.

La dirección de rotación del cigüeñal es correcta (visto desde el lado de la polea amortiguadora).

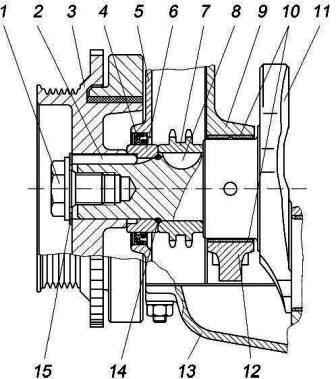

En el extremo delantero del cigüeñal están instalados: piñón de accionamiento 7 del árbol de levas, buje 6 y polea - amortiguador 3 con un disco de sincronización dentado, que se fijan con un perno de acoplamiento 1

Para evitar que el perno de acoplamiento se afloje por sí mismo, se utilizó una arandela dentada termoendurecida 15.

La superficie exterior del manguito de acero 6 está endurecida por corrientes de alta frecuencia para aumentar la resistencia al desgaste.

El extremo delantero del cigüeñal está sellado con un manguito de goma de un solo labio reforzado con un resorte y una antera, así como un anillo de goma 14 (Figura 2) instalado entre la camisa espaciadora y la rueda dentada.

La polea amortiguadora del cigüeñal dispone de un elemento especial de goma elástica que sirve para amortiguar las vibraciones torsionales del cigüeñal, reduciendo así el ruido y facilitando el funcionamiento de la transmisión por cadena del árbol de levas.

Polea amortiguadora estáticamente equilibrada.

La corona dentada de la polea amortiguadora se utiliza para suministrar pulsos al sensor de sincronización, con la ayuda de los cuales la unidad de microprocesador del sistema de control determina la velocidad del cigüeñal y la posición del cigüeñal en relación con el PMS.

Se aplica un riesgo en el disco amortiguador, por coincidencia con el cual la protuberancia en la cubierta de la cadena determina si el pistón del primer cilindro está en PMS.

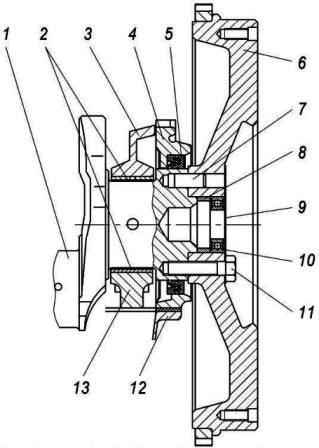

En la protuberancia cilíndrica del extremo trasero del cigüeñal (Figura 3) y el pasador 7, presionado en la brida trasera del cigüeñal, se instala un volante 6, unido a la brida con seis paradas automáticas pernos 11 a través de una arandela termoendurecida 9.

La arandela reforzada con calor se usa para aumentar la confiabilidad de la conexión.

El manguito espaciador 8 y el cojinete 10 de la punta del eje de entrada de la caja de cambios están instalados en el asiento del volante.

La parte trasera del cigüeñal está sellada con un manguito de goma de un solo labio reforzado 5 con un resorte y una antera instalados en el soporte del prensaestopas 4.

El centrado del retén trasero 5 con respecto al cigüeñal se consigue gracias a los salientes del prensaestopas.

Volante: fundido en hierro fundido gris, tiene una corona dentada de acero ajustada a presión endurecida por corrientes de alta frecuencia.

El volante se centra en relación con el cigüeñal apoyándolo en una protuberancia cilíndrica de la brida trasera del cigüeñal.

El volante está equilibrado estáticamente por separado del cigüeñal.

Los semicojinetes del cigüeñal y bielas son de acero-aluminio.

Semicojinetes de bancada superiores con ranuras y orificio de aceite, inferiores sin ranuras.

Los casquillos superior e inferior de los cojinetes de biela son iguales, con un orificio para suministrar aceite al canal de aceite de la biela.

Las medias arandelas inferiores del cojinete de empuje tienen una orejeta que encaja en la ranura de la tapa del cojinete principal central.

Se realizan ranuras especiales en la capa antifricción de las medias arandelas.

Al instalar, las medias arandelas deben estar orientadas hacia la superficie ranurada hacia el cigüeñal.

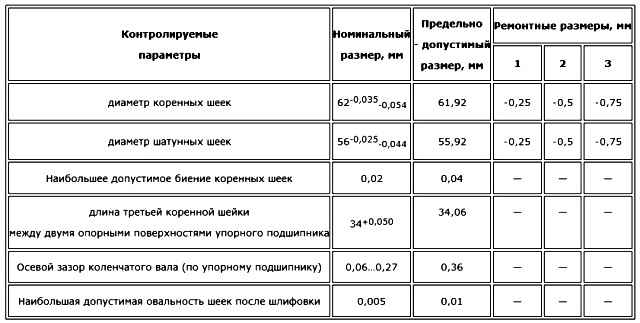

Los parámetros controlados del cigüeñal al verificar el estado técnico se dan en la tabla.

En presencia de grietas de cualquier naturaleza, el cigüeñal debe ser rechazado.

Para eliminar los depósitos de las cavidades de los muñones de biela y los canales de aceite, es necesario desenroscar cuatro tapones de los muñones de biela, enjuagar con una solución de soda cáustica (NaOH) calentada a más de 80 °C y a fondo. limpie las cavidades y canales con un cepillo metálico.

Enjuague las cavidades con queroseno y seque con aire comprimido, luego vuelva a enroscar los tapones con un par de 37-51 Nm (3,8-5,2 kgcm), habiendo aplicado previamente sellador anaeróbico Stop-9 en su superficie roscada.

En el proceso de operación, los muñones principales y de biela del cigüeñal se desgastan, pierden su forma geométrica, lo que reduce el rendimiento del mecanismo de manivela, provoca un mayor desgaste de los cilindros y anillos de pistón, mientras que el pasador de pistón puede empuje los anillos de seguridad fuera de las ranuras en el pistón y el pasador del pistón.

Los muñones principal y de biela del cigüeñal toman la forma de un cono y un óvalo como resultado del desgaste.

Si los muñones principales y de biela están desgastados más que las dimensiones máximas permitidas y si la conicidad y la ovalidad de los muñones son más de 0,04 mm, entonces los muñones del eje deben rectificarse a uno de los tamaños de reparación.

Todos los cuellos del mismo nombre están rectificados al mismo tamaño de reparación.

Los bordes afilados de los chaflanes de los canales de aceite se despuntan con una herramienta abrasiva cónica y luego se pulen los cuellos y los chaflanes.

Los radios de los filetes de los muñones principal y de biela son de 2 mm.

Si la superficie de la brida trasera o la superficie del cubo de la polea - amortiguador debajo del borde de trabajo del manguito está desgastada, mueva el manguito para que haga contacto con su borde de trabajo con una superficie no desgastada y evite fugas de aceite. para ello, instale un anillo distanciador entre el manguito y el prensaestopas o cubrecadenas.

Si el hilo en los agujeros está dañado hasta dos hilos, se restaura corriendo al tamaño del dibujo de trabajo.

Si se rompen dos o más hilos, entonces se hacen las reparaciones:

- - enrosque los orificios para los pernos de montaje del volante - instalando insertos en espiral roscados,

- - roscar en el orificio para el tirante - cortando una rosca de reparación;

- - roscas en los orificios de los tapones - cortando las roscas de reparación

Parámetros controlados durante la reparación del cigüeñal

Equilibrado

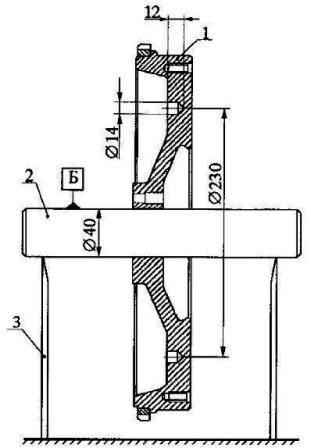

El cigüeñal se equilibra mediante el método de equilibrado dinámico.

Desequilibrio permisible - 18 gsm, en planos que pasan por los diarios principales extremos.

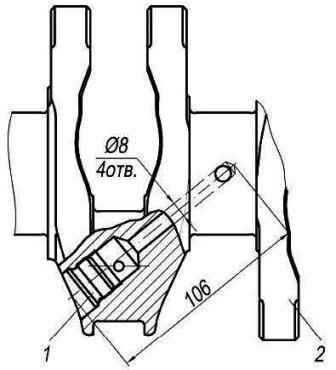

Eliminar el desequilibrio mediante la perforación de agujeros Ø 14 mm, a una profundidad de no más de 25 mm en dirección radial desde los contrapesos.

No se permite la intersección de agujeros y salida en la superficie de los extremos de los contrapesos.

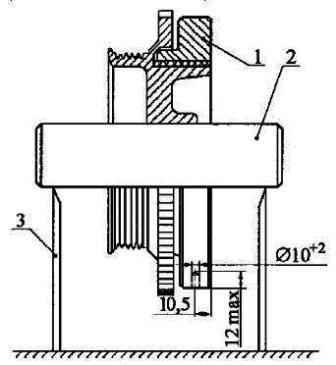

La polea amortiguadora del cigüeñal se equilibra mediante el método de equilibrio estático.

El desequilibrio permitido es de 15 g/m².

El desequilibrio se elimina perforando orificios de Ø 10 mm, a una profundidad de no más de 12 mm, teniendo en cuenta el cono del taladro en el disco amortiguador en dirección radial a una distancia de 10,5 mm del plano trasero .

La distancia entre los ejes de los agujeros es de al menos 18 mm.

El volante se equilibra mediante un método estático.

Desequilibrio permitido 15 gsm.

El desequilibrio se elimina perforando orificios de Ø 14 mm, a una profundidad no superior a 12 mm, teniendo en cuenta el cono del taladro en el lado opuesto al montaje del embrague en un radio de 115 mm.

Perfore no más de 10 agujeros.

La distancia entre los ejes es de al menos 18 mm.