Die Kurbelwelle ist aus Sphäroguss gegossen, fünffach gelagert, hat acht Gegengewichte zur besseren Entlastung der Stützen

Die Verschleißfestigkeit der Haupt-, Pleuelzapfen und der Oberfläche des hinteren Flansches unter der Manschette wird durch Härten mit Hochfrequenzströmen gewährleistet.

Die Rundungen der Haupt- und Pleuelzapfen der Welle werden mit Walzen gerollt, um sie zu härten.

Die Welle ist dynamisch ausgewuchtet.

Ausbau und Demontage der Kurbelwelle finden Sie im Artikel - Demontage und Demontage der Motorkurbelwelle.

Unterbaugruppe der Pleuel- und Kolbengruppe finden Sie im Artikel - Unterbaugruppe der Pleuel- und Kolbengruppe.

In den Haupt- (mit Ausnahme des mittleren) und Pleuelzapfens sind Durchgangslöcher gebohrt, die durch schräge Bohrungen verbunden sind, die durch die Hälse und Wangen der Welle führen. Diese Kanäle dienen der Ölversorgung der Pleuellager.

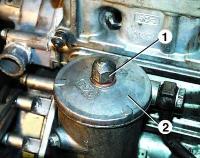

An der Austrittsstelle der Bohrungen in den Wangen befinden sich spezielle Schmutzfangmulden, die mit Verschlussschrauben verschlossen sind.

Während der Drehung der Kurbelwelle wird der Schmutz im Öl durch die Wirkung der Fliehkraft der Trägheit abgeschieden und sammelt sich in diesen Hohlräumen.

Zusätzlich zum Filter gibt es eine zusätzliche Ölreinigung.

Bei der Reparatur des Motors müssen die Stopfen herausgedreht und die Schmutzfangräume und Ölkanäle der Kurbelwelle von Schmutz und Ablagerungen gereinigt werden.

Gewindestopfen werden auf dem anaeroben Dichtungsmittel Stopor-9 installiert, um deren Selbstlockerung zu verhindern.

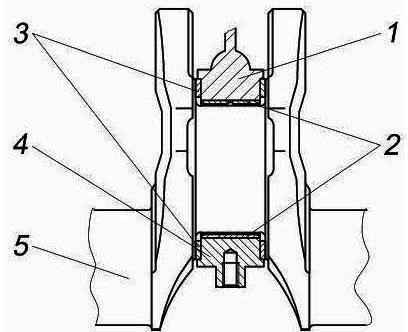

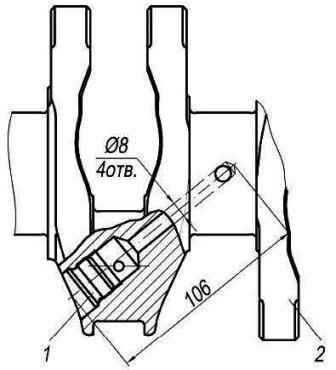

Die axiale Bewegung der Welle wird durch zwei Unterlegscheiben 3 (Abbildung 1) begrenzt, die sich auf beiden Seiten des mittleren (dritten) Hauptlagers befinden.

Jede Druckscheibe besteht aus zwei Halbscheiben: obere und untere.

Die Drehrichtung der Kurbelwelle stimmt (von der Seite der Dämpferscheibe aus gesehen).

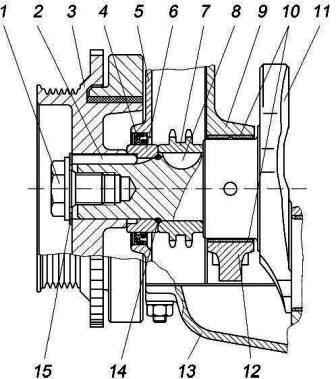

Am vorderen Ende der Kurbelwelle sind montiert: Antriebsrad 7 des Nockenwellenantriebs, Buchse 6 und Riemenscheibe - Dämpfer 3 mit einer gezahnten Synchronscheibe, die mit einer Kupplungsschraube 1 befestigt sind

Um ein Selbstlockern des Kupplungsbolzens zu verhindern, wurde eine gehärtete Zahnscheibe 15 verwendet.

Die Außenfläche der Stahlhülse 6 wird durch Hochfrequenzströme gehärtet, um die Verschleißfestigkeit zu erhöhen.

Das vordere Ende der Kurbelwelle ist mit einer verstärkten Einlippen-Gummimanschette mit Feder und Staubbeutel sowie einem Gummiring 14 (Bild 2) abgedichtet, der zwischen Distanzhülse und Kettenrad eingebaut ist.

Die Kurbelwellen-Dämpferscheibe hat ein spezielles elastisches Gummielement, das dazu dient, die Drehschwingungen der Kurbelwelle zu dämpfen, dadurch Geräusche zu reduzieren und den Betrieb des Nockenwellenkettenantriebs zu erleichtern.

Dämpferscheibe statisch ausgewuchtet.

Über den Zahnkranz der Dämpferscheibe werden Impulse an den Gleichlaufsensor geliefert, mit dessen Hilfe die Mikroprozessoreinheit der Steuerung die Kurbelwellendrehzahl und die Position der Kurbelwelle relativ zum OT ermittelt.

An der Dämpferscheibe wird ein Risiko angebracht, bei dem zufällig der Vorsprung am Kettendeckel bestimmt, ob der Kolben des ersten Zylinders auf OT steht.

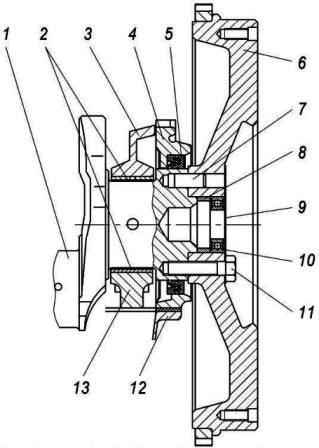

Auf dem zylindrischen Vorsprung des hinteren Endes der Kurbelwelle (Abbildung 3) und dem Stift 7, der in den hinteren Flansch der Kurbelwelle gedrückt wird, ist ein Schwungrad 6 installiert, das mit sechs Selbststopps am Flansch befestigt ist Schrauben 11 durch eine warmfeste Unterlegscheibe 9.

Hitzefeste Unterlegscheibe wird verwendet, um die Zuverlässigkeit der Verbindung zu erhöhen.

Die Distanzhülse 8 und das Lager 10 des Fußes der Getriebeeingangswelle werden in den Schwungradsitz eingebaut.

Das hintere Ende der Kurbelwelle ist mit einer verstärkten Einlippen-Gummimanschette 5 mit Feder abgedichtet und im Stopfbuchsenhalter 4 montiert.

Die Zentrierung der hinteren Dichtung 5 relativ zur Kurbelwelle wird durch die Vorsprünge der Stopfbuchse erreicht.

Schwungrad – aus Grauguss gegossen, hat einen eingepressten Stahlzahnkranz, der durch Hochfrequenzströme gehärtet wurde.

Das Schwungrad wird relativ zur Kurbelwelle zentriert, indem es auf einem zylindrischen Vorsprung des hinteren Flansches der Kurbelwelle aufgesetzt wird.

Das Schwungrad ist getrennt von der Kurbelwelle statisch ausgewuchtet.

Die Lagerschalen der Kurbelwelle und Pleuel sind aus Stahl-Aluminium.

Obere Hauptlagerschalen mit Rillen und Ölbohrung, untere ohne Rillen.

Die oberen und unteren Schalen der Pleuellager sind gleich, mit einem Loch für die Ölzufuhr zum Ölkanal der Pleuelstange.

Die Unterlegscheiben der unteren Hälfte des Axiallagers haben eine Nase, die in die Nut in der mittleren Hauptlagerkappe passt.

Spezielle Rillen werden auf der Anti-Reibungsschicht der Halbscheiben angebracht.

Beim Einbau müssen die Halbscheiben mit der genuteten Fläche zur Kurbelwelle zeigen.

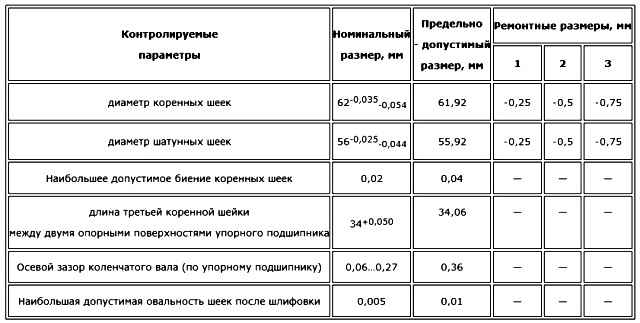

Die kontrollierten Parameter der Kurbelwelle bei der Überprüfung des technischen Zustands sind in der Tabelle angegeben.

Bei Vorhandensein von Rissen jeglicher Art muss die Kurbelwelle zurückgewiesen werden.

Um Ablagerungen aus den Hohlräumen der Pleuelzapfen und Ölkanäle zu entfernen, müssen vier Stopfen aus den Pleuelzapfen herausgeschraubt, mit einer auf plus 80 ° C erhitzten Natronlauge (NaOH) gründlich gespült werden Reinigen Sie die Hohlräume und Kanäle mit einer Metallbürste.

Spülen Sie die Hohlräume mit Petroleum und trocknen Sie sie mit Druckluft, schrauben Sie dann die Stopfen mit einem Drehmoment von 37-51 Nm (3,8-5,2 kgcm) wieder an ihren Platz, nachdem Sie zuvor das anaerobe Dichtmittel Stop-9 auf ihre Gewindeoberfläche aufgetragen haben.

Im Laufe des Betriebs verschleißen die Haupt- und Pleuelzapfen der Kurbelwelle, verlieren ihre geometrische Form, was die Leistung des Kurbeltriebs verringert, einen erhöhten Verschleiß der Zylinder und Kolbenringe verursacht, während der Kolbenbolzen möglicherweise Sicherungsringe aus den Nuten im Kolben und Kolbenbolzen drücken.

Die Haupt- und Pleuelzapfen der Kurbelwelle nehmen durch Verschleiß die Form eines Kegels und eines Ovals an.

Sind die Haupt- und Pleuelzapfen stärker verschlissen als die maximal zulässigen Maße und beträgt die Konizität und Ovalität der Zapfen mehr als 0,04 mm, müssen die Wellenzapfen auf eine der Reparaturgrößen geschliffen werden.

Alle gleichnamigen Hälse werden auf die gleiche Reparaturgröße geschliffen.

Die scharfen Kanten der Fasen der Ölkanäle werden mit einem konischen Schleifwerkzeug abgestumpft und anschließend die Hälse und Fasen poliert.

Die Radien der Ausrundungen der Haupt- und Pleuelzapfen betragen 2 mm.

Wenn die Oberfläche des hinteren Flansches oder die Oberfläche der Nabe der Riemenscheibe - Dämpfer unter der Arbeitskante der Manschette abgenutzt ist, bewegen Sie die Manschette so, dass sie ihre Arbeitskante mit einer nicht abgenutzten Oberfläche berührt und Öllecks verhindert. montieren Sie dazu einen Distanzring zwischen Manschette und Stopfbüchse bzw. Kettenabdeckung.

Wenn das Gewinde in den Löchern bis zu zwei Gewindegänge beschädigt ist, wird es durch Laufen auf die Größe der Arbeitszeichnung wiederhergestellt.

Wenn zwei oder mehr Gewinde gebrochen sind, werden Reparaturen durchgeführt:

- - Schrauben Sie die Löcher für die Schwungrad-Befestigungsschrauben ein, indem Sie Spiraleinsätze mit Gewinde installieren,

- - das Loch für die Zugschraube einfädeln - durch Schneiden eines Reparaturgewindes;

- - Gewinde in Dübellöchern - durch Schneiden von Reparaturgewinden

Kontrollierte Parameter bei der Kurbelwellenreparatur

Ausgleich

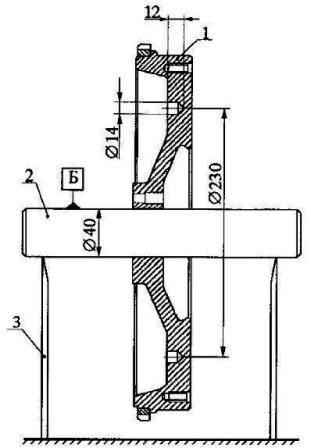

Die Kurbelwelle wird nach dem dynamischen Auswuchtverfahren ausgewuchtet.

Zulässige Unwucht - 18 g/m², in Flugzeugen, die durch die extremen Hauptlager laufen.

Unwucht beseitigen durch Bohren von Löchern Ø 14 mm, bis zu einer Tiefe von nicht mehr als 25 mm in radialer Richtung von Gegengewichten.

Das Überschneiden von Löchern und der Austritt auf der Oberfläche der Enden von Gegengewichten ist nicht zulässig.

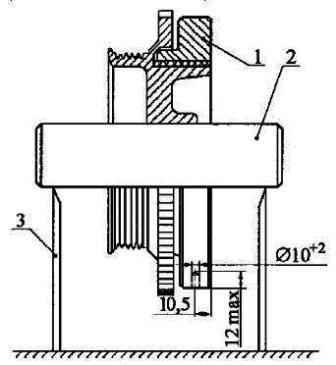

Die Kurbelwellen-Dämpferriemenscheibe wird nach dem statischen Auswuchtverfahren ausgewuchtet.

Das zulässige Ungleichgewicht beträgt 15 g/m².

Die Unwucht wird durch Bohren von Löchern Ø 10 mm bis zu einer Tiefe von nicht mehr als 12 mm unter Berücksichtigung des Kegels des Bohrers in der Dämpferscheibe in radialer Richtung in einem Abstand von 10,5 mm von der hinteren Ebene beseitigt .

Der Achsabstand der Löcher beträgt mindestens 18 mm.

Das Schwungrad wird statisch ausgewuchtet.

Zulässiges Ungleichgewicht 15 g/m².

Die Unwucht wird durch Bohren von Löchern Ø 14 mm bis zu einer Tiefe von nicht mehr als 12 mm beseitigt, wobei der Konus des Bohrers auf der der Kupplungshalterung gegenüberliegenden Seite mit einem Radius von 115 mm zu berücksichtigen ist.

Bohren Sie nicht mehr als 10 Löcher.

Der Abstand zwischen den Achsen beträgt mindestens 18 mm.