No está permitido desmontar un par de engranajes de inyección, así como la carcasa y la tapa de la bomba de aceite

No debe haber grietas en el cuerpo y la tapa de la bomba, así como daños o roscas peladas

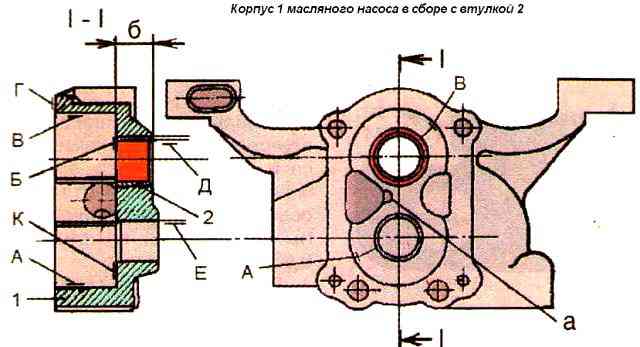

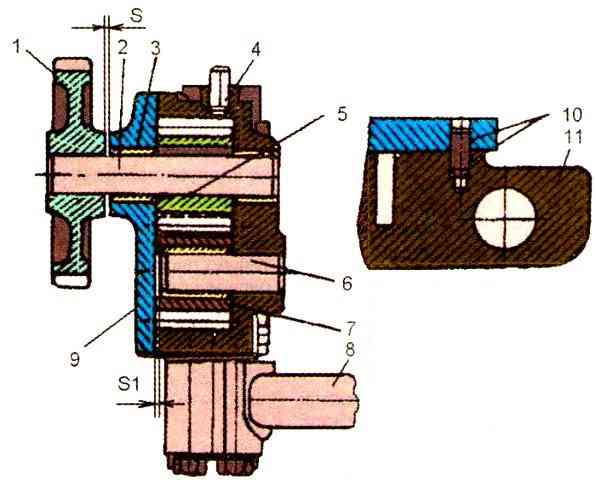

La falta de planitud de la superficie "G" (Fig. 1) de la carcasa de la bomba no debe superar los 0,03 mm en toda su longitud.

La cantidad de desgaste local de la superficie "B" de la carcasa de la bomba de aceite en los lugares de acoplamiento con los engranajes de inyección se permite hasta 0,03 mm.

Con una mayor cantidad de desgaste, se permite el pulido de la carrocería; mientras que la rugosidad de la superficie tratada debe ser Ra≤1,25 µm.

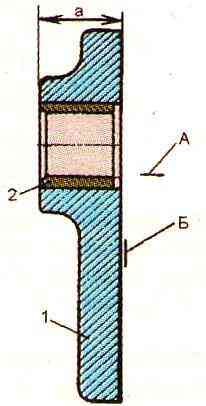

El espesor de la cubierta (dimensión "a" en la Fig. 2) se permite al menos 16 mm.

La falta de planitud de la superficie "B" de la tapa de la bomba no debe exceder los 0,03 mm.

La no perpendicularidad de la superficie "B" a la superficie "A" no debe exceder los 0,03 mm en toda la longitud.

La altura de los engranajes de inyección debe ser igual e igual a 28-0,040 mm; la diferencia de altura no se permite más de 0,03 mm.

La profundidad de las cavidades de la carcasa de la bomba para los engranajes de presión debe ser la misma con una tolerancia de 0,06 mm.

Si la diferencia en las profundidades de los casquillos es superior a 0,06 mm o si hay arañazos profundos y rozaduras en las superficies de los extremos de los casquillos, se permite el procesamiento hasta que se eliminen las marcas de desgaste.

El descentramiento de la superficie mecanizada "B" (ver Fig. 1) en relación con la superficie "D" de la superficie "K" en relación con la superficie "D", superficie "K", en relación con la superficie "E " en un radio de 18 mm no debe exceder 0, 05 mm.

Se permite profundizar los nidos en una cantidad en la que la dimensión "b" será de al menos 15 mm.

La rugosidad de las superficies tratadas es Ra≤0,25 µm. Control de pulsaciones según RTM 70.0001.234-83.

La profundidad de la ranura (dimensión "a") en la carcasa de la bomba debe ser de al menos 3 mm.

El hundimiento del extremo del pasador del engranaje conducido en relación con el plano del conector de la carcasa de la bomba (S1) debe ser de 0,7-1,3 mm (Fig. 3).

No se permite la protuberancia del buje sobre los extremos del engranaje conducido de la bomba y las superficies de la cubierta de la bomba.

La falta de redondez y tolerancia del perfil de la sección longitudinal del orificio del casquillo del engranaje conducido, después del procesamiento, no debe exceder los 0,025 mm.

El hundimiento de los engranajes de inyección de la bomba de aceite con respecto a la superficie "G" (ver Fig. 1) debe estar dentro de 0,04-0,13 mm.

A un valor de hundimiento más alto, se permite eliminar metal de la superficie "G".

La desviación de la superficie mecanizada "P" con respecto a la superficie D en un radio de 29 mm no debe exceder los 0,07 mm.

La rugosidad de la superficie mecanizada debe ser Ra ≤ 1,25 µm.

El diámetro de los orificios de los casquillos de la carcasa y tapa de la bomba, así como del casquillo del engranaje conducido debe corresponder a 1 8 + 0,059 mm. Con un diámetro mayor, reemplace los bujes por otros nuevos, luego procese al diámetro requerido.

El casquillo debe introducirse a presión en la carcasa de la bomba de aceite al ras con la superficie "B".

El mecanizado de los orificios de los manguitos debe realizarse en la carcasa de la bomba ensamblada con una tapa con una instalación de la herramienta. Rugosidad superficial Ra ≤ 2,25 µm.

La falta de redondez y tolerancia del perfil de la sección longitudinal de los agujeros mecanizados es de 0,025 mm.

El diámetro de los casquillos de la carcasa de la bomba en las zonas de mayor desgaste debe ser de 42,25 mm.

Cuando las superficies "A" y "B" se desgastan hasta un diámetro superior a 42,41 mm, se permite restaurarlas con posterior mandrinado al diámetro de un cuerpo nuevo.

También se permite el mandrinado excéntrico de nidos para engranajes de tamaño nominal con desplazamiento de los ejes de los nidos hacia el canal de succión de la bomba. Se permite un desplazamiento de hasta 2,1 mm.

La rugosidad de las superficies mecanizadas es Ra ≤ 0,20 µm.

La holgura radial entre la carcasa de la bomba y la parte superior de los dientes de los engranajes de bombeo debe estar entre 0,125 y 0,245 mm.

Los espacios entre los orificios de los casquillos de la carcasa, las cubiertas de la bomba y el eje de la bomba, así como entre el orificio del casquillo y el eje del engranaje conducido deben estar entre 0,032 y 0,07 mm.

La protuberancia de los pasadores cilíndricos 4 (ver Fig. 3) por encima del plano de acoplamiento debe ser de 7 ± 0,2 mm.

El espacio S entre la cara del extremo del cubo del engranaje impulsor y la tapa de la bomba ensamblada no debe ser superior a 0,2

Los tornillos que sujetan la tapa de la bomba a la carcasa deben apretarse con un par de 18-25 Nm.

Los engranajes de la bomba ensamblada deben girar libremente con la mano, sin atascarse ni sacudirse.

El rodaje y prueba de la bomba de aceite en el banco ki-5278 debe realizarse con una mezcla de aceite de motor y gasóleo con una viscosidad de 11,5-16 mm 2/s (cSt) a la temperatura de prueba.

Se permite el uso de otros aceites minerales, siempre que se mantenga la viscosidad especificada durante la prueba.

A una temperatura de prueba de 18-22 °C, se puede utilizar una mezcla que consiste en un 40 % de aceite de motor M-10G y un 60 % de combustible diésel.

La bomba de aceite debe funcionar a una velocidad del eje de la bomba de 2320±50 min -1 cada vez durante 2 min a una presión de salida de la bomba de 0,30±02 MPa y una contrapresión de 0,7 ± 0,3 MPa.

Durante el proceso de rodaje, no se permite el sobrecalentamiento de las piezas, ruidos extraños ni fugas de aceite en los puntos de unión. Se permite una ligera fuga de aceite a través de los espacios entre el eje de la bomba, los casquillos de la carcasa y la tapa de la bomba.

La bomba ensamblada debe probarse en el banco. A una velocidad del eje de la bomba de 3170 ± 25 min -1, una contrapresión en la salida de la bomba de 0,7-0,75 MPa, el caudal volumétrico de la bomba reparada debe ser de al menos 0,8 dm 3 >/s, y la potencia gastada en el variador no supera los 1,3 kW.

Cuando se prueba la estanqueidad de las boquillas con combustible diésel o aire a una presión de 0,1 ± 0,02 MPa, no se permiten fugas, gotas ni filtraciones de aire.

La falta de planitud de los planos de contacto de las bridas de conexión del tubo de salida no debe exceder los 0,05 mm.

Al probar la estanqueidad de la tubería de salida con agua a una presión de 1,0 MPa, no se permiten fugas ni gotas de agua.