Розкомплектування пари нагнітальних шестерень, також корпусу та кришки масляного насоса не допускається

На корпусі та кришці насоса не повинно бути тріщин, а також пошкоджень або зірваного різьблення

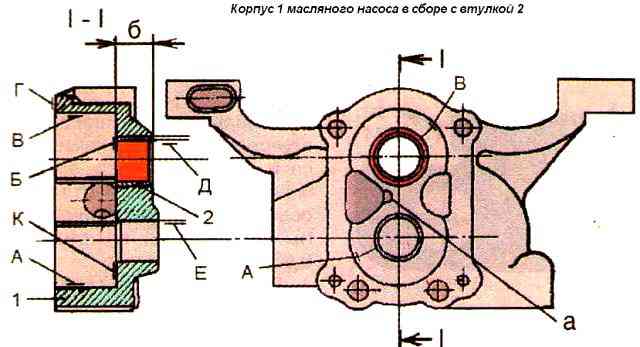

Неплощинність поверхні «Г» (рис. 1) корпусу насоса не повинна перевищувати 0,03 мм на всій довжині.

Величина місцевого зносу поверхні «Б» корпусу масляного насоса в місцях, що сполучаються з шестернями, що нагнітають, допускається до 0,03 мм.

При більшій величині зношування допускається шліфування корпусу; при цьому шорсткість обробленої поверхні має бути Ra≤1,25 мкм.

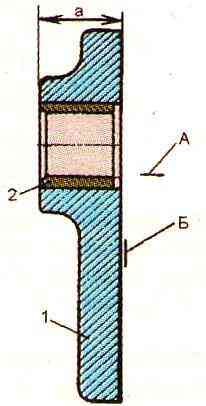

Товщина кришки (розмір «а» на рис. 2) допускається не менше 16 мм.

Неплощина поверхні «Б» кришки насоса не повинна перевищувати 0,03 мм.

Неперпендикулярність поверхні «Б» до поверхні «А» не повинна перевищувати 0,03 мм на всій довжині.

Висота нагнітальних шестерень повинна бути однаковою і дорівнює 28-0,040 мм; різницю висот допускається не більше 0,03 мм.

Глибина гнізд корпусу насоса для зубчастих коліс, що нагнітають, повинна бути однаковою з допусканим відхиленням 0,06 мм.

При різниці глибин гнізд понад 0,06 мм або наявності на торцевих поверхнях гнізд глибоких рисок і задир допускається обробка до виведення слідів зносу.

Биття обробленої поверхні «Б» (див. рис. 1) щодо поверхні «Д» поверхні «К» щодо поверхні «Д», поверхні «К», щодо поверхні «Е» на радіусі 18 мм не повинно перевищувати 0, 05 мм.

Допускається поглиблювати гнізда на величину, за якої розмір «б» буде не менше 15 мм.

Шорсткість оброблених поверхонь - Ra≤0,25 мкм. Контроль биття за РТМ 70.0001.234-83.

Глибина канавки (розмір «а») на корпусі насоса повинна бути не менше 3 мм.

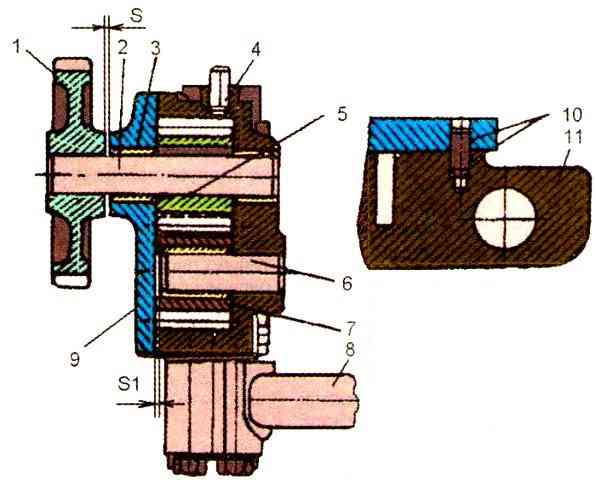

Втопання торця пальця веденого зубчастого колеса щодо площини роз'єму корпусу насоса (S1) має бути в межах 0,7-1,3 мм (рис. 3).

Виступ втулки над торцями веденого зубчастого колеса насоса та поверхнями кришки насоса не допускається.

Некруглість та допуск профілю поздовжнього перерізу отвору втулки веденого зубчастого колеса після обробки не повинні перевищувати 0,025 мм.

Втопання нагнітальних шестерень масляного насоса щодо поверхні «Г» (див. рис. 1) має бути в межах 0,04-0,13 мм.

При більшому значенні потопання допускається знімання металу з поверхні «Г».

Бієння обробленої поверхні «П» щодо поверхні Д на радіусі 29 мм не повинно перевищувати 0,07 мм.

Шорсткість обробленої поверхні має бути Ra ≤ 1,25 мкм.

Діаметр отворів втулок корпусу та кришки насоса, а також втулки веденої шестерні повинен відповідати 1 8+0,059 мм. При більшому діаметрі втулки замінити новими з подальшою обробкою до необхідного діаметра.

Втулка повинна бути запресована в корпус масляного насоса врівень з поверхнею «В».

Обробка отворів втулок повинна проводитись на зібраному корпусі насоса з кришкою при одній установці інструменту. Шорсткість оброблених поверхонь Ra ≤ 2,25 мкм.

Некруглість та допуск профілю поздовжнього перерізу оброблених отворів — 0,025 мм.

діаметр гнізд корпусу насоса в місцях найбільшого зносу має бути 42,25 мм.

При зносі поверхні «А» та «В» до діаметра понад 42,41 мм допускається відновлення їх з подальшим розточуванням до діаметра нового корпусу.

Допускається також ексцентрична розточка гнізд під шестірні номінального розміру зі зміщенням осей гнізд у бік каналу насоса, що всмоктує. Зсув допускається до 2,1 мм.

Шорсткість оброблених поверхонь — Ra ≤ 0,20 мкм.

Радіальний зазор між корпусом насоса і вершинами зубців шестерень, що нагнітають, повинен знаходитися в межах 0,125-0,245 мм.

Зазори між отворами втулок корпусу, кришками насоса та валиком насоса, а також між отвором втулки та віссю ведомої шестерні повинні знаходитися в межах 0,032-0,07 мм.

Виступ циліндричних штифтів 4 (див. рис. 3) над привалковою площиною має становити 7±0,2 мм.

Зазор S між торцем ступиці зубчастого колеса приводу та кришкою на зібраному насосі повинен бути не більше 0,2

Болти кріплення кришки насоса до корпусу повинні бути затягнуті моментом 18-25 Нм.

Шестерні зібраного насоса повинні провертатися від зусилля руки вільно, без заїдань та ривків.

Обкатка та випробування масляного насоса на стенді ки-5278 повинні проводитися на суміші моторного масла та дизельного палива, що має в'язкість 11,5-16 мм 2/с (сСт) при температурі випробування.

Допускається застосування інших мінеральних масел за умови підтримки в процесі випробування заданої в'язкості.

При температурі випробування 18-22°С можна застосовувати суміш, що складається з 40% моторної олії М-10Г та 60% дизельного палива.

Масляний насос повинен бути обкатаний при частоті обертання валика насоса 2320±50 хв. -1 щоразу протягом 2 хв. 0,3 МПа.

У процесі обкатки перегрів деталей, сторонні шуми, а також текти олії в місцях сполучення не допускаються. Допускається незначне підтікання олії через зазори між валиком насоса, втулками корпусу та кришкою насоса.

Зібраний насос має бути випробуваний на стенді. При частоті обертання валика насоса 3170±25 хв -1 протитиску на виході з насоса 0,7-0,75 МПа об'ємна подача відремонтованого насоса має бути не менше 0,8 дм 3</sup >/с, а потужність, витрачена на привід не більше 1,3 кВт.

При випробуванні патрубків на герметичність дизельним паливом або повітрям під тиском 0,1±0,02 МПа текти, поява крапель або просочування повітря не допускаються.

Неплощинність привалкових площин приєднувальних фланців відвідного патрубка не повинна перевищувати 0,05 мм.

При випробуванні патрубка, що відводить, на герметичність водою під тиском 1,0 МПа текти або поява крапель води не допускається.