Die Dichtheit des Nadelventils wird an einem Ständer überprüft, der den Vergaser mit einem Druck von 30 kPa (3 m WS) mit Kraftstoff versorgt.

Nachdem der Kraftstoffstand im Reagenzglas der Bank eingestellt wurde, darf er 10–15 Sekunden lang nicht absinken.

Wenn der Kraftstoffstand im Fläschchen sinkt, deutet dies auf ein Kraftstoffleck durch das Nadelventil hin.

Im Falle eines Kraftstofflecks ersetzen Sie das Nadelventil.

Kraftstoffstand in der Schwimmerkammer einstellen

Der für den normalen Betrieb des Vergasers erforderliche Kraftstoffstand wird durch die korrekte Installation der zu wartenden Elemente der Verriegelungsvorrichtung sichergestellt.

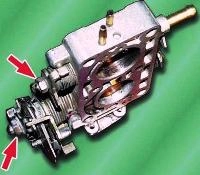

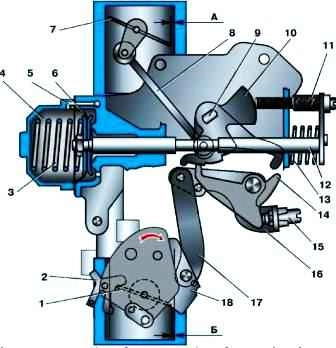

Überprüfen Sie den korrekten Einbau des Schwimmers 1 (Abb. 1) mit einer Lehre 4, indem Sie ihn senkrecht zum Deckel 2 einstellen, der waagerecht mit den Schwimmern nach oben gehalten wird.

Zwischen der Lehre entlang der Kontur und den Schwimmern darf ein Abstand von nicht mehr als 1 mm bestehen.

Bei Bedarf anpassen, indem Sie die Zunge und die Schwimmerarme biegen.

Die Auflagefläche der Zunge muss senkrecht zur Achse des Nadelventils 5 stehen und darf keine Dellen und Kerben aufweisen

Einstellung des Vergaserantriebs

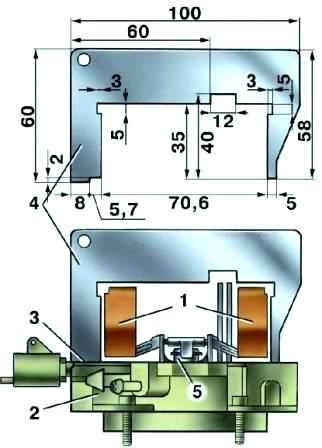

Wenn das Gaspedal 1 (siehe Abb. 2) vollständig durchgedrückt ist, sollte die Drosselklappe der zweiten Kammer vollständig geöffnet sein und Sektor 11 sollte keinen zusätzlichen Hub haben.

Wenn das Pedal losgelassen wird, sollten die Drosselklappen beider Kammern vollständig geschlossen sein.

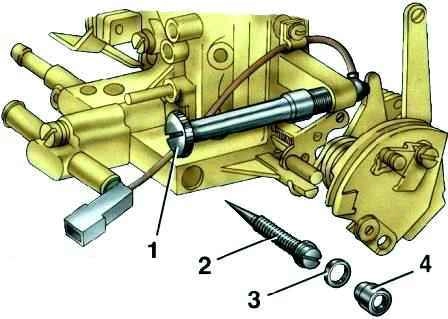

Wenn nicht, stellen Sie die Position des Pedals und des Gashebels mit den Einstellmuttern 10 am vorderen Ende des Antriebskabels ein.

Überprüfung der Funktion des halbautomatischen Vergaserstarters

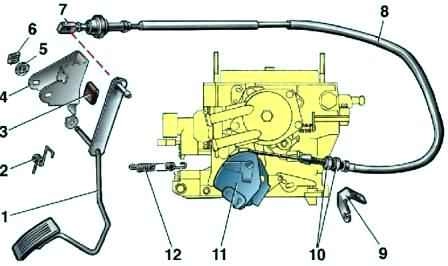

Überprüfen Sie die korrekte Installation der Bimetallfeder des Startgeräts, indem Sie visuell die Ausrichtung von drei Markierungen bestimmen (Markierungen sind in Abb. 3 durch Pfeile dargestellt): auf Körper 1 des Startgeräts, Körper 2 des Bimetalls Feder und Körper 3 der Flüssigkeitskammer.

Wenn die Markierungen nicht übereinstimmen, lösen Sie die Schrauben 4, mit denen das Gehäuse 2 befestigt ist, drehen Sie es, bis es mit der Markierung auf dem Gehäuse 1 übereinstimmt, und ziehen Sie die Schrauben fest.

Schraube 5 lösen, Gehäuse 3 drehen, bis die Markierungen übereinstimmen, und Schraube festziehen.

Starten Sie einen kalten Motor (Kühlmitteltemperatur 15–25 °C) und überprüfen Sie die Motordrehzahl nach 15–20 Sekunden. Diese sollte (2400 ± 200) min -1 betragen.

Sollte die Geschwindigkeit nicht dazu passen, stellen Sie den Startspalt B an der Drosselklappe der ersten Kammer auf einen Wert von (1,1 ± 0,05) mm ein.

Anfangslückenanpassungen

Bei kaltem Motor einstellen, wenn die Luftklappe vom Anlasser verdeckt ist.

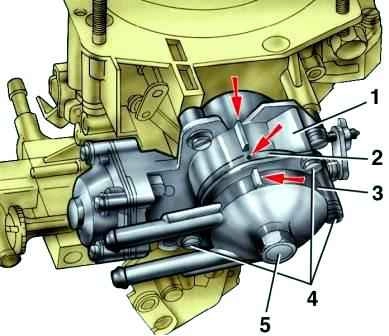

Entfernen Sie den Luftfilter und prüfen Sie den Startspalt A (Abb. 4) der Luftklappe 7.

Wenn der Spalt A nicht dem Wert (2,5 ± 0,2 mm) entspricht, entfernen Sie den Anschlag der Einstellschraube 11 und stellen Sie diesen Spalt mit dieser Schraube ein.

Die Einstellung des Startspalts B an der Drosselklappe der ersten Kammer muss am ausgebauten Vergaser durchgeführt werden.

Drossel 1 der ersten Kammer schließen.

Drehen Sie die Nocke 10 mit einem Schraubendreher gegen den Uhrzeigersinn und stellen Sie den Hebelanschlag 14 auf die größte Stufe entlang des Radius.

Mit Schraube 15 das Spiel B an der Drosselklappe auf (1,1 ± 0,05) mm einstellen.

Bauen Sie die ausgebauten Komponenten und Teile ein, starten Sie den Motor und prüfen Sie 15–20 Sekunden nach dem Starten die Kurbelwellendrehzahl des kalten Motors, die 2400 ± 200 min -1 betragen sollte.

Die Leerlaufdrehzahl sollte bei warmem Motor 750–800 min -1 betragen.

Motorleerlaufeinstellung

Die Einstellung erfolgt über die Einstellschraube 2 (Abb. 5) der Qualität (Zusammensetzung) der Mischung und die Einstellschraube 1 der Mischungsmenge.

Die Einstellschraube 2 ist mit einem Stopfen 4 verschlossen. Um an die Schraube zu gelangen, entfernen Sie den Stopfen mit einem Korkenzieher.

Die Leerlaufeinstellung muss bei warmem Motor (Kühlmitteltemperatur 90–95 °C), mit eingestellten Lücken im Gasverteilungsmechanismus und korrekt eingestelltem Zündzeitpunkt durchgeführt werden.

Stellen Sie mithilfe der Einstellschraube 1 der Gemischmenge die Motorkurbelwellendrehzahl innerhalb von 750–800 min -1 mithilfe des Standdrehzahlmessers ein.

Mit der Einstellschraube 2 der Qualität (Zusammensetzung) des Gemisches den Gehalt an Kohlenmonoxid (CO) in den Abgasen innerhalb von (1 ± 0,3) % erreichen, bei dieser Position der Schraube 1 [CO-Gehalt wird reduziert bis 20 °C und 101,3 kPa (760 mmHg)].

Am Ende der Einstellung drücken Sie kräftig auf das Gaspedal und lassen es wieder los. Der Motor sollte die Kurbelwellendrehzahl ohne Unterbrechung erhöhen und beim Absinken nicht abwürgen.

Wenn der Motor mit Schraube 1 gestoppt wird, erhöhen Sie die Kurbelwellendrehzahl innerhalb von 750–800 min -1 .

Setzen Sie einen neuen Kunststoffstopfen 4 in das Loch für die Einstellschraube 2 der Gemischqualität ein.