Mazda 3 Schaltgetriebebaugruppe

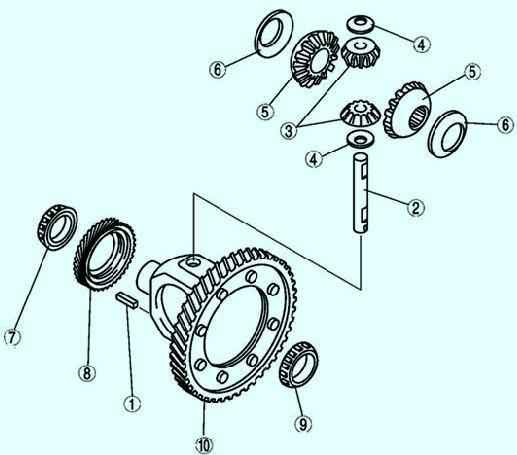

Der Einbau einzelner Komponenten des Differentials sowie die Überprüfungsverfahren sind unten aufgeführt.

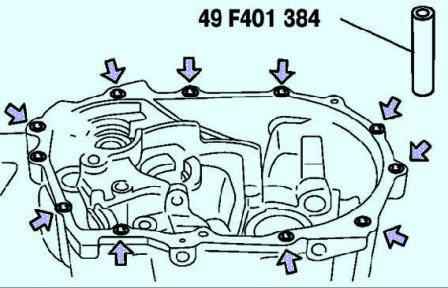

In der in Abbildung 1 gezeigten Reihenfolge zusammenbauen.

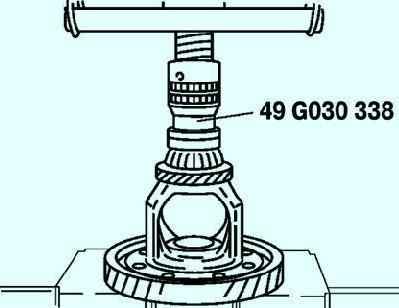

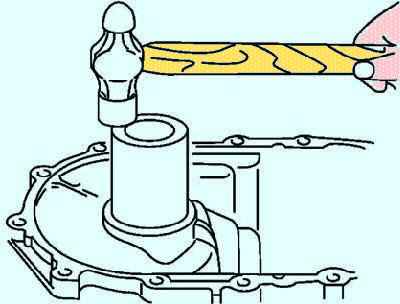

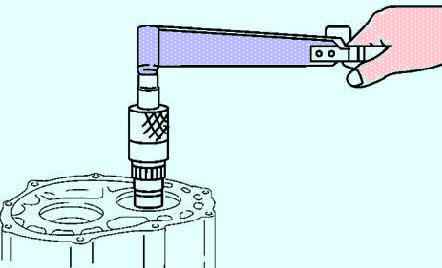

Getriebelager einbauen

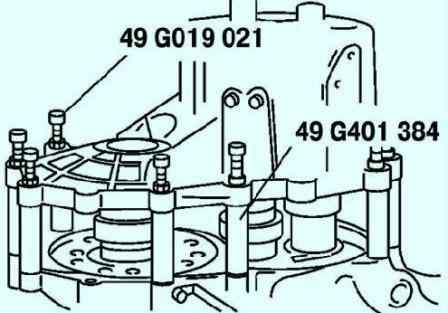

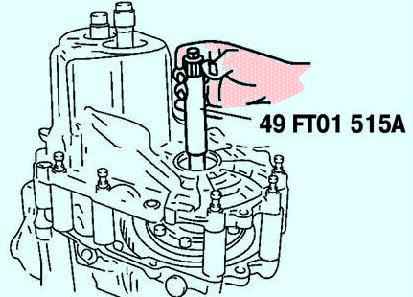

Montieren Sie mit dem Spezialwerkzeug das neue Lager (Ringende) (Abb. 2). Montieren Sie das Tachometer-Antriebsrad.

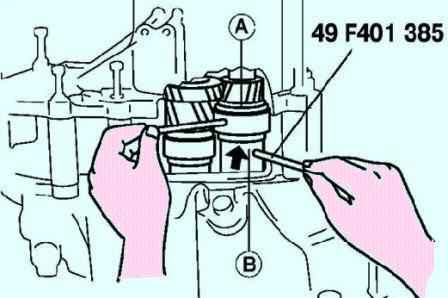

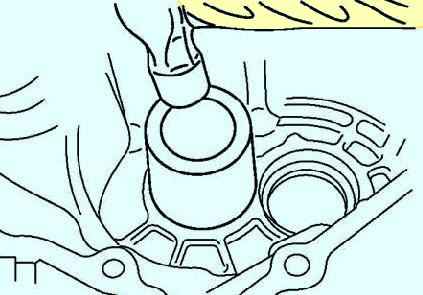

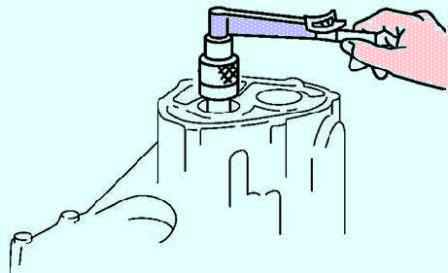

Montieren Sie mit einem Spezialwerkzeug ein neues Lager (auf der dem Zahnkranz gegenüberliegenden Seite) (Abb. 3)

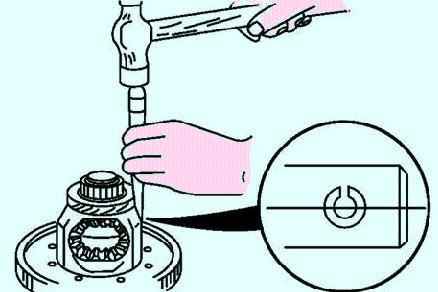

Spannstiftbaugruppe

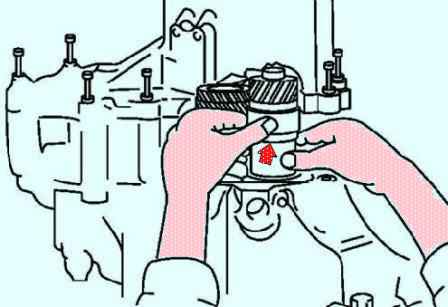

Installieren Sie einen neuen Spannstift, wie in Abbildung 4 gezeigt, um die Planetenachse zu halten.

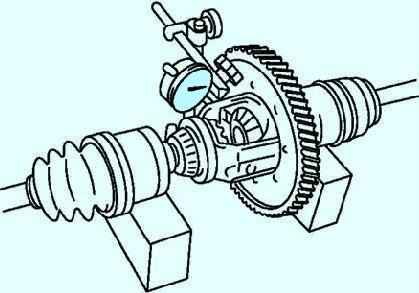

Messen Sie den Abstand gemäß dem folgenden Verfahren. Bauen Sie die linke und rechte Antriebswelle in das Differential ein.

Unterstützen Sie die Antriebswellen mit Prismen.

Messen Sie den Abstand beider Satelliten (Abb. 5). Spalt: 0,050–0,150 mm.

Wenn die Messergebnisse abnormal sind, ersetzen Sie verschlissene und beschädigte Teile

Einstellen der Lagervorspannung

Bauen Sie die Lagerringe der Eingangs- und Ausgangswelle in das Achsantriebsgehäuse ein (Dichtungen entfernt).

Montieren Sie das Kupplungsgehäuse an der Getriebelasche in der Achsantriebseinheit und installieren Sie den Differentiallagerring im Kupplungsgehäuse.

Legen Sie ein Stück Rohr auf den Lagerring und drücken Sie es vollständig in das Kupplungsgehäuse.

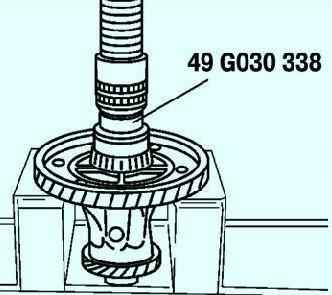

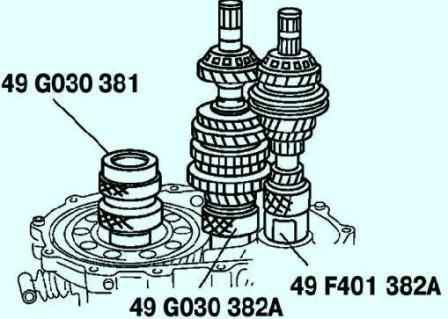

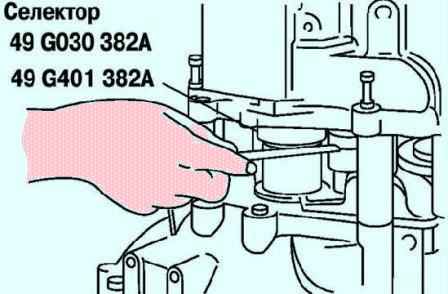

Montieren Sie die Lagerlaufringe in den Spezialwerkzeugen (Wähler), wie in der Abbildung Abb. gezeigt. 6.

Drehen Sie den Wahlschalter, bis die Lücke beseitigt ist, angezeigt durch den Pfeil in Abbildung 6.

Einbau des Differenzials in das Kupplungsgehäuse

Das Differenzial in das Kupplungsgehäuse einbauen, den Lagerring und das Spezialwerkzeug (Wählhebel) am Differenzial anbringen.

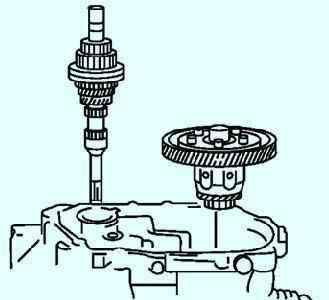

Spezialwerkzeuge (Wähler) für die Eingangs- und Ausgangswellen im Kupplungsgehäuse installieren.

Montieren Sie die Wellen mit Zahnrädern wie in Abbildung 7 gezeigt.

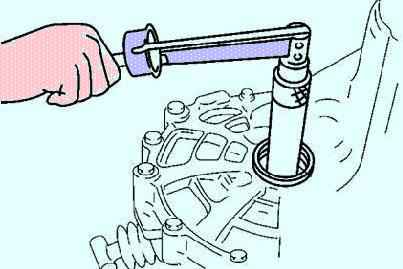

Installieren Sie das Spezialwerkzeug (Hülsen) an den in Abbildung 8 gezeigten Positionen

Montage des Achsantriebsgehäuses

Das Achsantriebsgehäuse einbauen und Ziehen Sie das Spezialwerkzeug (Schrauben) mit dem angegebenen Anzugsdrehmoment an (Abb. 9).

Anziehdrehmoment: 37,3 - 52,0 Nm.

Beseitigung von Lücken der Primär-, Sekundärwelle und des Differentials des Achsantriebsgehäuses

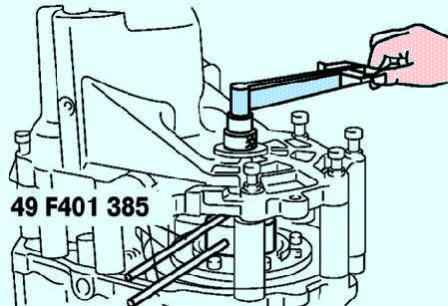

Um die Lager zu installieren, installieren Sie die Spezialwerkzeuge (Stangen) in den Löchern A und B der Wähler und drehen Sie die Wähler so, dass das Spiel vergrößert wird.

Danach drehen Sie das Spezialwerkzeug in die entgegengesetzte Richtung, bis die Lücken beseitigt sind (Abb. 10).

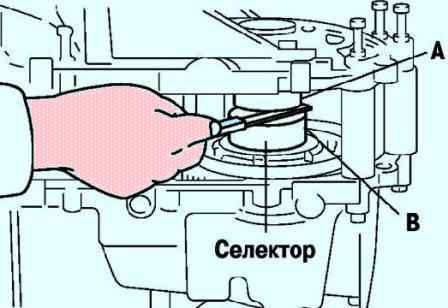

Erweitern Sie die Selektoren manuell bis zum Anschlag (Abbildung 11).

Messen Sie mit einer Fühlerlehre den Spalt im Spezialwerkzeug (Wähler) (Abb. 12).

Messen Sie den Spalt um den gesamten Umfang des Selektors. Merken Sie sich den Maximalwert und wählen Sie den Abstandshalter wie folgt aus.

Unterlegscheibe für Eingangswelle: Wählen Sie die dünnste zulässige Unterlegscheibe aus der Tabelle aus, um das Standardspiel zu erhalten.

Standardspiel: 0–0,05 mm.

Beispiel: Der Stiftmesswert beträgt 0,57 mm;

- Abstandshalter-Dickenbereich: (0,57 mm – 0,05 mm) – (0,57 mm – 0 mm) = 0,52 mm – 0,57 mm;

- Abstandshalter: 0,55 mm.

Hauptwellen-Unterlegscheibe: Wählen Sie die dünnste akzeptable Hauptwellen-Unterlegscheibe aus der Tabelle aus, um das Standardspiel zu erhalten.

Vorspannung: 0,03–0,08 mm.

Beispiel: Stiftmesswert: 0,57 mm; Dichtungsdickenbereich: (0,57 mm + 0,03 mm) – (0,57 mm + + 0,08 mm) = 0,60 mm – 0,65 mm; Abstandshalter: 0,60 mm.

Installieren Sie das Spezialwerkzeug und den Dynamometer oder Drehmomentschlüssel (Abb. 13).

Stellen Sie den Abstand des Spezialwerkzeugs (Wählhebel) ein, um den richtigen Vorspannungs-/Dynamometerwert zu erhalten (Abb. 14).

Lesen Sie den Vorspannungswert, wenn sich das Differential zu drehen beginnt.

Mehrmals messen und den Durchschnitt berechnen.

Vorspannung: 0,5 Nm. Wert auf dem Dynamometer: 5 N.

Messen Sie mit einer Fühlerlehre den Spalt im Differentialwähler (Abb. 15).

Addieren Sie 0,15 mm zum gemessenen Spalt und wählen Sie die Distanzscheibenkombination aus, die dem gemessenen Wert am nächsten kommt.

Beispiel: 0,32 mm + 0,15 mm = 0,47 mm. Nächste Polsterung (dicke Seite): 0,47 mm – 0,50 mm

Entfernen Sie das Achsantriebsgehäuse und das Spezialwerkzeug.

Entfernen Sie die Wählhebel, die Eingangswelle und das Differential.

Entfernen Sie die Lagerringe.

Montieren Sie die Ausgleichsscheibe(n) und den Laufring des Eingangswellenlagers mit einem geeigneten Rohr (Abb. 16).

Verwenden Sie die ausgewählte(n) Unterlegscheibe(n) beim Einstellen der Lagervorspannung.

Montieren Sie die Ausgleichsscheibe(n) und den Lagerring der Differentialwelle mit einem geeigneten Rohr (Abb. 17).

Verwenden Sie den Einsteller Beim Einstellen der Lagervorspannung ausgewählte Bremsbeläge.

Messung der Belastung der Primär-, Sekundärwelle und der Differentialwelle des Achsantriebsgehäuses

Installieren Sie die Eingangswelle mit Zahnrädern und Differential im Kupplungsgehäuse.

Bauen Sie das Achsantriebsgehäuse ein und ziehen Sie die Befestigungselemente der Eingangswelle mit dem angegebenen Drehmoment fest (Abb. 18). Anzugsdrehmoment: 37,3 - 52,0 Nm.

Installieren Sie das Spezialwerkzeug und den Dynamometer oder Drehmomentschlüssel (Abb. 19).

Stellen Sie sicher, dass die Vorspannung innerhalb der Spezifikation liegt.

Wenn dies nicht der Fall ist, wiederholen Sie die Vorgänge und beginnen Sie mit der Einstellung der Vorspannung in den Lagern.

Vorspannung: 1,4 - 1,9 Nm. Dynamometerwert: 14–19 N. Entfernen Sie das Spezialwerkzeug.

Das Getriebe wie in Abbildung 20 gezeigt in den Achsantrieb einbauen und das Spezialwerkzeug an der Eingangswelle anbringen.

Stellen Sie sicher, dass die Vorspannung innerhalb der Spezifikation liegt.

Wenn dies nicht der Fall ist, wiederholen Sie die Vorgänge und beginnen Sie mit der Einstellung der Vorspannung in den Lagern. Vorspannung: 0,12 - 0,39 Nm.

Dynamometerablesung: 1,2–3,9 N.

Entfernen Sie das Spezialwerkzeug, das Achsantriebsgehäuse, die Eingangswelle und das Differential.

Bauen Sie die Abtriebswelle und das Achsantriebsgehäuse ein und ziehen Sie die Befestigungselemente mit dem Nenndrehmoment fest. Anzugsdrehmoment: 37,3 - 52,0 Nm.

Installieren Sie das Spezialwerkzeug und den Dynamometer oder Drehmomentschlüssel (Abb. 21).

Stellen Sie sicher, dass die Vorspannung innerhalb der Spezifikation liegt.

Wenn dies nicht der Fall ist, wiederholen Sie die Vorgänge und beginnen Sie mit der Einstellung der Vorspannung in den Lagern.

Vorspannung: 0,2 - 0,3 Nm. Dynamometerablesung: 2–3 N.

Entfernen Sie das Spezialwerkzeug und das Achsantriebsgehäuse.