Das Thermoventil dient zur automatischen Steuerung der Ölzufuhr zum Ölkühler in Abhängigkeit von Öltemperatur und -druck.

Am Motor ist zwischen Zylinderblock und Ölfilter ein Thermoventil eingebaut

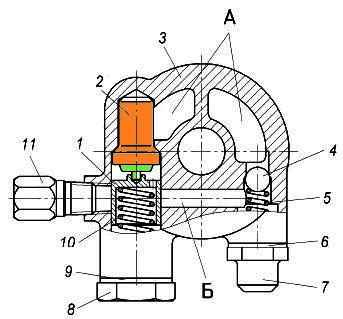

Das Thermoventil besteht aus einem Gehäuse 3, gegossen aus einer Aluminiumlegierung, zwei Ventilen: einem Sicherheitsventil, bestehend aus einer Kugel 4 und einer Feder 5, und einem Bypassventil, bestehend aus einem Kolben 1, der durch eine thermische Kraft gesteuert wird Sensor 2 und eine Feder 10; Verschlussschrauben 7 und 8 mit Dichtungen 6 und 9.

Der Ölversorgungsschlauch zum Kühler wird an Anschluss 11 angeschlossen.

Von der Ölpumpe wird Öl unter Druck in den Hohlraum des Thermoventils A geleitet.

Wenn der Öldruck über 0,7 ... 0,9 kgf/cm liegt, öffnet sich das Kugelventil und das Öl tritt in den Kanal des Thermoventilkörpers B zu Kolben 1 ein.

Wenn die Öltemperatur 81 + 2°C erreicht, beginnt der Kolben des thermischen Kraftelements 2, der vom heißen Ölstrom umspült wird, den Kolben 10 zu bewegen, wodurch der Weg für den Ölstrom aus dem Kanal geöffnet wird B zum Ölkühler.

Das Kugelventil schützt die reibenden Teile des Motors vor einem übermäßigen Abfall des Öldrucks im Schmiersystem.

Zum Prüfen des technischen Zustands das Thermoventil zerlegen, seine Teile in Petroleum oder Benzin waschen und mit Druckluft ausblasen.

Stellen Sie sicher, dass sich der Thermoventilkolben frei in der Gehäusebohrung bewegt, ohne zu klemmen, und dass die Feder in gutem Zustand ist.

Die Passflächen von Stößel und Körper müssen frei von Ablagerungen und Graten sein, die zum Verklemmen des Stößels führen können.

Überprüfen Sie den Verschleiß der Thermoventilbohrung und des Kolbens.

Passende Teile: Körper des thermischen Ventils - Kolben

- Loch - Ø22+0,02

- Welle - Ø22-0,015-0,045

- Lücke - 0,065/0,015

Wenn die Größe erheblich vom Nennwert abweicht, sollte das verschlissene Teil zurückgewiesen werden.

Die Länge der Kolbenfeder im freien Zustand sollte 70 mm betragen.

Die Kraft auf die Feder, wenn sie auf eine Länge von 41,8 mm zusammengedrückt wird, sollte 57,3 ± 10,5 N betragen. Wenn die Kraft geringer ist, lehnen Sie die Feder ab.

Die freie Länge der Feder des Sicherheitskugelhahns muss 56 mm betragen.

Die Kraft auf die Feder, wenn sie auf eine Länge von 41 mm zusammengedrückt wird, sollte 7,5 ± 1,5 N betragen. Ersetzen Sie die Feder, wenn sie geschwächt ist.

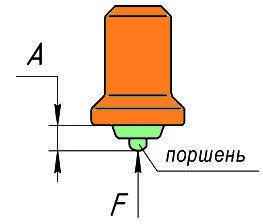

Überprüfen Sie die Funktionsfähigkeit des thermischen Kraftsensors durch den Kolbenversatz bei unterschiedlichen Temperaturen des Öls, das den Sensor spült, und den Belastungen des Kolbens durch die Feder.

Der anfängliche Kolbenversatz bei einer Öltemperatur von (20 ± 15)˚C und einer Kolbenlast von 44,1 ± 4,4 N sollte nicht mehr als 7 mm betragen.

Bei einer Temperatur von (95 ± 2)° C und einer Kolbenlast von 113 ± 11,3 N, resultierend aus weiterer Kompression der Feder von 44,1 ± 4,4 N, muss der Kolbenüberstand mindestens 12,88 mm betragen.

Bei einer Temperatur von (115 ± 2)˚C und der Kraft, die durch weiteres Zusammendrücken der Feder erzeugt wird, sollte der Überstand nicht mehr als 21 mm betragen.

Entspricht der Überstand nicht den angegebenen Werten, ist der Thermokraftsensor zu verwerfen.

Messen Sie die Reichweite mit einer Messuhr mit einem Teilungswert von 0,01 mm.

Die Intensität der Ölheizung sollte 1˚C/min nicht überschreiten.

Während des Tests muss das Öl kontinuierlich gemischt werden, um durchgehend die gleiche Temperatur zu erhalten.

Ziehen Sie beim Zusammenbau des Thermoventils den Kolbenstopfen mit einem Drehmoment von 39,2–44,1 Nm (4–4,5 kgcm), den Kugelventilstopfen mit einem Drehmoment von 24,5–29,4 (2,5–3 kgcm), die Armatur mit a Anzugsdrehmoment von 19,6-49,1 (2-5 kgcm), nachdem zuvor das „Stop-6“-Dichtmittel auf das Anschlussgewinde aufgetragen wurde.

Nach dem Einbau in den Motor den Motor auf eine Temperatur von plus 90˚C erwärmen und die Dichtheit des Thermoventils prüfen.