Antes de montar el motor, es necesario limpiar todas sus partes de depósitos de carbonilla y depósitos resinosos

Es imposible lavar piezas hechas de aleaciones de aluminio (bloque de cilindros y cabeza, pistones, etc.) en soluciones alcalinas, ya que estas soluciones corroen el aluminio.

Se recomiendan las siguientes soluciones para limpiar piezas de depósitos de carbón:

- Para piezas de aluminio:

- Soda (Na2CO3) - 18,5 g

- Jabón (verde o de lavandería) - 10,0 g

- Vaso líquido - 8,5 g

- Agua - 1 litro

Para piezas de acero:

- Sosa cáustica (NaOH) - 25,0 g

- Soda (Na2CO3) - 33,0

- Jabón (verde o de lavandería) - 8,5 g

- Vaso líquido - 1,5 g

- Agua - 1L

Al montar el motor, tenga en cuenta las siguientes condiciones:

- - limpie todas las piezas antes del montaje con un paño limpio y sople con aire comprimido, y lubrique todas las superficies de fricción con aceite limpio;

- - inspeccionar las piezas antes de colocarlas (en busca de grietas, astillas, mellas en otros defectos), comprobar la fiabilidad del ajuste de las piezas insertadas a presión, las piezas defectuosas deben repararse o sustituirse por otras nuevas;

- - todas las partes roscadas (espárragos, tapones, accesorios), si fueron desenroscadas o reemplazadas durante el proceso de reparación, deben ser colocadas en minio o blanqueado diluido en aceite secante natural.

Todas las conexiones permanentes, como tapones de bloque de cilindros, etc., deben colocarse sobre barniz nitro.

No se permite instalar lo siguiente en el motor:

- - pasadores de chaveta, alambre de chaveta y placas de bloqueo, usados;

- - arandelas elásticas que han perdido elasticidad;

- - juntas dañadas;

- - piezas con más de dos hilos obstruidos o rotos en el hilo;

- - pernos y espárragos con roscas alargadas; pernos y tuercas con bordes desgastados.

Los pernos y las tuercas deben estar debidamente asegurados (pasadores, alambre para tablillas, arandelas elásticas y especiales y contratuercas).

Montar el motor en el siguiente orden:

- - limpie todas las superficies de contacto del bloque de cilindros de juntas pegadas y rotas durante el desmontaje;

- - Fije el bloque de cilindros en el soporte, desenrosque el tapón del canal de aceite del extremo trasero y sople todos los canales de aceite con aire comprimido.

Vuelva a poner el corcho en su sitio;

- - si es necesario reemplazar la carcasa del embrague o si está instalada en el bloque de cilindros después de la reparación, primero es necesario quitar dos pasadores guía del bloque y luego sujetar el cárter al bloque de cilindros con seis pernos.

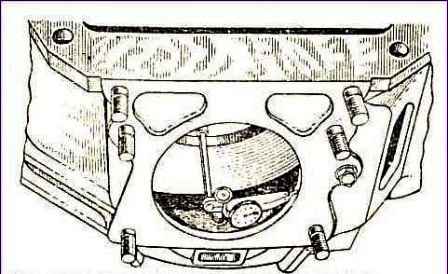

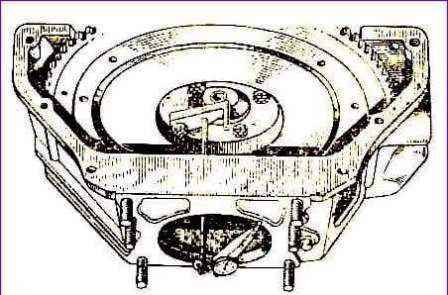

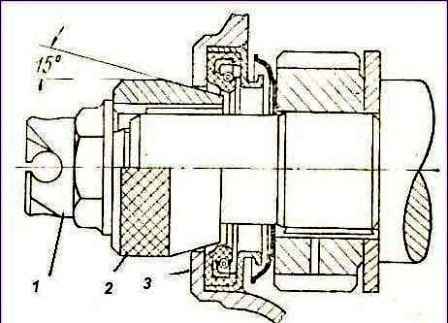

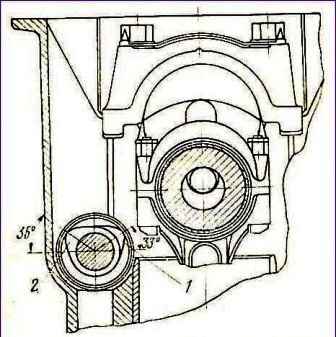

Se instala un cigüeñal en el bloque de cilindros en los cojinetes exteriores, a cuya brida se adjunta la cremallera del indicador.

Al girar el cigüeñal, verifique el descentramiento de los orificios para el hombro de centrado de la caja de cambios, así como la perpendicularidad del extremo trasero de la carcasa del embrague con respecto al eje del cigüeñal, como se muestra en la fig. 1 y la figura. 2.

La desviación del cárter y las caras de los extremos no debe exceder los 0,08 mm.

Si el descentramiento del orificio supera el valor especificado, deberá aflojar los tornillos que sujetan el cárter al bloque motor, y con ligeros golpes en la brida del cárter, lograr su correcta instalación;

- - después de apretar los pernos, los orificios para los pasadores guía en la carcasa del embrague y el bloque de cilindros se expanden al tamaño de reparación.

El diámetro del orificio debe ser tal que no quede negrura en los orificios expandidos.

Después de eso, los pasadores se presionan en los orificios, cuyo diámetro es 0,015-0,051 mm más grande que el tamaño de los orificios;

- - el golpeo del extremo del cárter se elimina raspando.

Se debe tener en cuenta que al realizar las comprobaciones descritas anteriormente, es necesario utilizar cigüeñal y camisas sin desgaste.

Las piezas desgastadas darán resultados incorrectos;

- - quitar el cigüeñal;

- - reemplace (si es necesario) las camisas de los cilindros por otras nuevas de la siguiente manera:

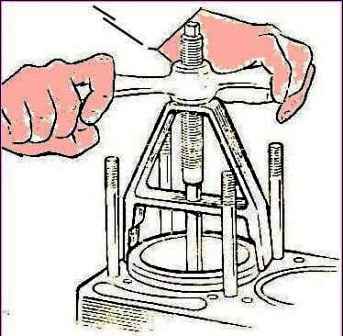

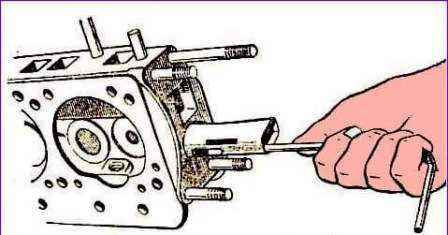

- - con un extractor (Fig. 3) retire el manguito viejo del bloque;

- - limpiar a fondo mantener las superficies de asiento y las superficies de sellado en la camisa y en el bloque de cilindros libres de incrustaciones y corrosión;

- - inserte un manguito nuevo o reparado con una junta de cobre roja.

El manguito debe entrar en el bloque de cilindros libremente, sin esfuerzo;

- - fije la funda con el soporte para que no se caiga.

Al reemplazar camisas defectuosas o desgastadas por nuevas o reparadas, su posición en el bloque de cilindros no está orientada.

En otros casos, antes de quitar las camisas del bloque de cilindros, es necesario marcarlas con números de serie (cuenta desde la bomba de agua y la caja de cambios), y también marcar su posición en el bloque de cilindros para garantizar su instalación. en la posición anterior durante el montaje.

Cuando se utilizan - camisas de cilindro desgastadas, así como cada vez que se instalan nuevos anillos de pistón en camisas desgastadas, es necesario perforar en la máquina o con un raspador una correa sin usar por encima del anillo de compresión superior.

Es necesario quitar el metal a ras de la parte desgastada del manguito;

- - corte dos empaquetaduras del sello de aceite del cojinete principal trasero del cigüeñal (cada una de 120 mm de largo) del cordón, colóquelas en el bloque y soporte del sello de aceite;

Volver a montar el cigüeñal:

- - desenrosque todos los tapones de los colectores de suciedad de los muñones de biela y elimine los depósitos de los mismos.

- Enjuague y sopletee los canales de aceite y las cavidades de las trampas de suciedad con aire comprimido, atornille y selle los tapones;

- - compruebe el estado de las superficies de trabajo del eje. No se permiten muescas, muescas y otros defectos externos;

- - lubrique con grasa refractaria 1-13 y presione el cojinete del eje de entrada de la caja de cambios en el extremo trasero del cigüeñal;

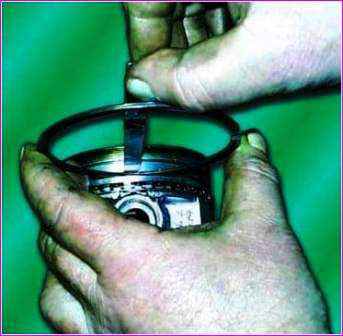

- - atornille el volante al cigüeñal del motor con una llave dinamométrica (par de apriete de la tuerca 7,6-8,3 kgm); chaveta;

- - atornillar el conjunto del plato de presión del embrague con la carcasa al volante, habiendo centrado previamente el disco conducido con un mandril (se puede utilizar el árbol de transmisión de la caja de cambios) a través del orificio del cojinete en la parte trasera del cigüeñal .

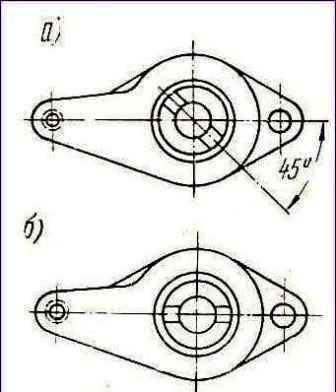

Las marcas "O" grabadas en la carcasa de la placa de presión y el volante cerca de uno de los orificios para los pernos de montaje de la carcasa (Fig. 4) deben estar alineadas.

Coloque el disco de embrague en una posición tal que el amortiguador mire hacia el volante.

El cigüeñal, el volante y el embrague están balanceados como un conjunto, por lo que se debe realizar un balanceo dinámico al reemplazar una de estas piezas.

El desequilibrio no debe exceder los 70 Gcm.

Al equilibrar, el exceso de peso se elimina del lado pesado perforando el metal del volante en un radio de 151 mm con un taladro de 10 mm a una profundidad de no más de 12 mm.

La distancia entre los centros de perforación debe ser de al menos 14 mm.

El equilibrio de nodos no debe iniciarse si el desequilibrio inicial es superior a 180 Gcm. En este caso, es necesario desmontar el conjunto y comprobar el equilibrio de cada pieza por separado;

- - coloque en el primer muñón principal del cigüeñal la arandela de empuje trasera con el lado antifricción hacia la mejilla del eje;

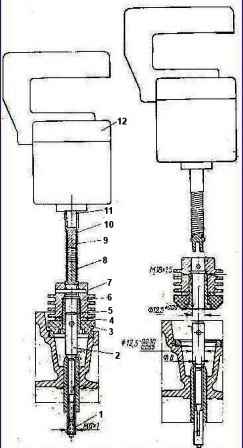

- - engarce el sello del eje trasero. Para ello, introduzca un mandril en el orificio del cojinete de bancada trasero (Fig. 5), instale el portaprensaestopas y apriete las tuercas del cojinete y del soporte;

limpie las camisas de los cojinetes principales en su cama con un paño limpio; coloque las camisas en la cama;

- - lubrique los semicojinetes de bancada y los muñones del cigüeñal con aceite de motor limpio y coloque el cigüeñal en el bloque de cilindros;

- - coloque las tapas de los cojinetes principales en los espárragos del bloque de cilindros de modo que las lengüetas de bloqueo de las carcasas superior e inferior de cada tapa queden del mismo lado, y los números estampados en las tapas correspondan a los números de cama estampados en el cilindro bloque cerca de los montantes.

Al instalar la tapa del cojinete delantero, el trasero las arandelas del cojinete de empuje del cigüeñal deben encajar en la ranura de la tapa.

El extremo de la tapa del cojinete delantero debe estar en el mismo plano que el extremo del bloque de cilindros;

- - coloque las tapas de los cojinetes principales en su lugar con un ligero golpe con un mazo de goma; las cubiertas deben encajar en las ranuras de las camas del bloque;

- - atornille las tuercas de fijación de las tapas y apriételas uniformemente, después de colocar la placa de bloqueo.

El apriete final debe hacerse con una llave dinamométrica (par 10-11 kGm), doble las antenas de la placa de bloqueo;

- - instale juntas de goma en las ranuras del soporte del prensaestopas y cubra la superficie lateral que sobresale de la ranura con agua jabonosa.

Coloque el soporte del prensaestopas en su lugar y apriete las tuercas;

- - gire el cigüeñal, que debe girar libremente con poco esfuerzo.

Puede girar el cigüeñal usando el volante o usando un dispositivo que consiste en un eje de entrada de la caja de cambios con una llave cuadrada soldada o una manija con un agujero cuadrado.

El dispositivo también se puede utilizar para centrar cuando se ajustan los platos de presión y conducidos del embrague;

- coloque la arandela delantera del cojinete de empuje con el lado antifricción hacia el eje de modo que los pasadores presionen en el bloque de cilindros y la tapa encaje en las ranuras de la arandela;

- - colocar la arandela de tope de acero del cigüeñal con su superficie no desgastada contra la superficie babbitada de la arandela del cojinete de tope delantero;

- - presione el engranaje del cigüeñal hasta el tope y controle el juego axial del cigüeñal.

La verificación se realiza de la siguiente manera: coloque un destornillador (perilla, mango de martillo, etc.) entre la biela del primer eje y la pared delantera del bloque de cilindros y, usándolo como palanca, presione el eje hacia atrás. final del motor.

Usando una galga de espesores, determine el espacio entre la cara del extremo de la arandela trasera del cojinete de empuje y el plano del hombro del primer muñón principal.

El espacio debe estar entre 0,075 y 0,175 mm;

- - subconjunto del grupo biela y pistón:

Limpie las coronas de los pistones y las ranuras de los segmentos de los depósitos de carbonilla como se muestra en la fig. 6;

- - en caso de reemplazar un pistón, bulón o biela, debe:

- - retire los anillos de retención del perno del pistón con unos alicates;

- - retire el pasador del pistón de la herramienta (los anillos del pistón deben retirarse antes);

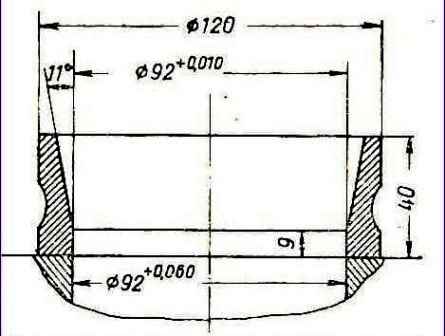

- - recoja nuevos pistones de acuerdo con las mangas con un espacio de 0,012-0,024 mm.

La selección se verifica tirando de una cinta de sonda entre el pistón y el cilindro con una herramienta de acero para resortes.

La sonda se encuentra en un plano perpendicular al eje del pasador del pistón.

El pistón debe estar sin anillos de pistón. La fuerza de tracción a temperatura ambiente normal (+20 °C) debe estar en el rango de 3,5-4,5 kg.

Dimensiones de la cinta: grosor -0,05 mm, ancho - 13 mm, largo - 250 mm;

|

Grupos dimensionales de pistones y manguitos |

||

|---|---|---|

|

Grupo |

Diámetro, mm |

|

|

Pistones |

Casos |

|

|

A |

92.000—91.988 |

92.036—92.024 |

|

Б |

92 012—92 000 |

92.048—92.036 |

|

В |

92.024—92.012 |

92 060—92 048 |

|

Г |

92.036—92.024 |

92 072—92 060 |

| Д |

92.043—92.036 |

92.084—92.072 |

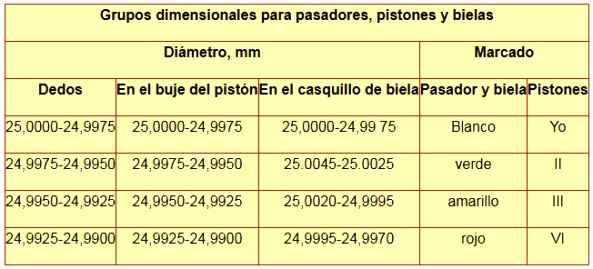

- - levantar el bulón del pistón a la biela de modo que a temperatura ambiente normal se mueva suavemente en el orificio de la cabeza superior con un ligero esfuerzo del pulgar.

El pasador del pistón debe estar ligeramente engrasado.

El color de la marca del pasador debe coincidir con el color de la marca en los casquillos del pistón;

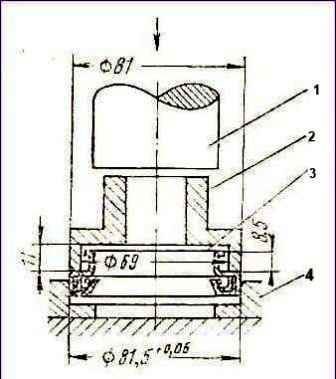

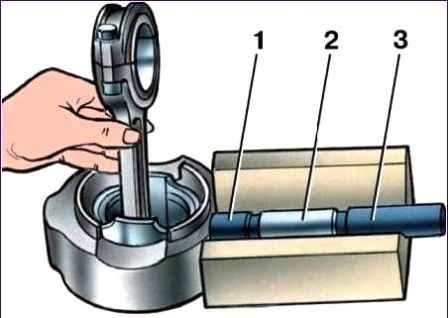

- - haga un subensamblaje del grupo biela y pistón en el accesorio (Fig. 7).

Antes de presionar el pasador del pistón en él, el pistón debe calentarse en agua caliente a una temperatura de 70 ° C; presionar un dedo contra un pistón frío puede dañar la superficie de los orificios en los salientes del pistón, así como deformar el pistón mismo.

Inserte los anillos de seguridad del pasador del pistón en las ranuras anulares de los salientes del pistón;

- - seleccionar anillos de pistón según el cilindro; brecha; medida en la junta del anillo con una galga de espesores, debe ser de 0,3 - 0,5 mm.

En cilindros desgastados, la holgura mínima debe ser de 0,3 mm;

- - use una galga de espesores para verificar la holgura lateral entre el segmento y la pared de la ranura del pistón (Fig. 8).

Compruebe a lo largo de la circunferencia del pistón en varios puntos.

El valor de la holgura lateral debe estar entre 0,050 y 0,082 mm para el segmento de compresión superior y entre 0,035 y 0,067 mm para los segmentos de compresión inferior y rascador de aceite;

- : coloque los anillos de pistón en el pistón con la herramienta. Los anillos de compresión se colocan con un chaflán interno al fondo del pistón, como se muestra en la fig. 12, los anillos en las ranuras deben moverse libremente;

- - limpie los lechos de las bielas y sus tapas con una servilleta, limpie e inserte los revestimientos en ellos;

- - girar el cigüeñal para que las manivelas del primer y cuarto cilindro tomen la posición correspondiente al punto muerto inferior;

- - lubrique las camisas, el pistón, el cuello de la biela del eje y la camisa del primer cilindro con aceite de motor limpio, extienda las juntas de los anillos del pistón en un ángulo de 120 ° entre sí, coloque puntas protectoras de latón los tornillos de la biela, comprimir los segmentos por engaste o utilizando un segmento cónico ( Fig. 9), introducir el pistón en el cilindro.

Antes de instalar el pistón, nuevamente debe asegurarse de que los números estampados en la biela y su tapa correspondan con el número de serie del cilindro, verifique la posición correcta del pistón y la biela en el cilindro; la marca en el pistón "Atrás" debe estar dirigida hacia el volante, y el orificio en la cabeza inferior de la biela debe estar en la dirección opuesta al árbol de levas;

- - tire de la biela por la cabeza inferior hacia el cuello de la biela, retire las puntas de latón de los pernos, coloque la tapa de la biela de modo que los números estampados en la tapa y la biela miren en la misma dirección

Apriete las tuercas con una llave dinamométrica (par 6,8-4,5 kGm) y bloquéelas con una contratuerca estampada en chapa de acero. Par de apriete de la contratuerca 0,3-0,5 kgm;

- - en el mismo orden, inserte el pistón del cuarto cilindro, luego gire el cigüeñal 180 ° e inserte los pistones del segundo y tercer cilindro.

Gire varias veces el cigüeñal, que debe girar fácilmente con poco esfuerzo;

- - subconjunto del árbol de levas:

- - coloque en el extremo delantero del árbol de levas un casquillo espaciador y una brida de empuje;

- - presione el engranaje de distribución en el eje y asegúrelo con un tornillo y una arandela;

- - utilizando una galga de espesores insertada entre la brida de empuje del árbol de levas y el cubo del árbol de levas, compruebe el juego axial del árbol de levas, que debe estar entre 0,1 y 0,2 mm;

- - limpie el tubo de lubricación de los engranajes de distribución y atorníllelo con un perno y una abrazadera al bloque;

- - inserte la sala de distribución ensamblada en el orificio del bloque, habiendo lubricado previamente sus muñones de soporte con aceite de motor.

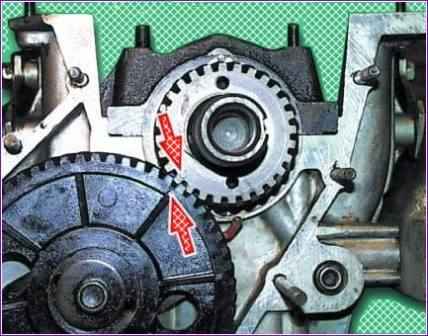

Cuando engranajes engranados, el diente del engranaje del cigüeñal con la marca “O” debe estar contra los riesgos en los canales de los dientes del engranaje del árbol de levas (ver Fig. 17).

La holgura lateral en acoplamiento debe estar en el rango de 0,03-0,08 mm. Con un hueco mayor o menor, elige otro par;

- - a través de los agujeros en el engranaje del árbol de levas, fije la brida de empuje al bloque con dos pernos con arandelas elásticas;

- - coloque el deflector de aceite en el cuello de la parte delantera del cigüeñal con el lado convexo hacia el engranaje;

- - compruebe la idoneidad para el funcionamiento posterior del sello de aceite presionado en la tapa de los engranajes de distribución.

Si el sello de aceite tiene sellos de labios desgastados o agarra flojamente el cubo de la polea del cigüeñal insertado en el sello de aceite, reemplácelo por uno nuevo.

Se recomienda presionar el prensaestopas en la tapa usando un mandril en una prensa, como se muestra en la fig. 10;

- colocar en los espárragos la junta y la tapa de los engranajes de distribución;

- - centre la tapa en la parte delantera del cigüeñal con un mandril (Fig. 11) y apriete todas las tuercas y tornillos de la tapa.

Si no hay mandril de centrado, entonces la instalación de la Tapa se puede hacer en el cubo de la polea del cigüeñal.

El buje debe presionarse sobre el cigüeñal de forma que su extremo entre a una profundidad de 5 mm en el orificio de la tapa.

Después de eso, fije la tapa con tuercas, manteniendo la misma holgura alrededor de la circunferencia entre el cubo y la abertura de la tapa.

Alinee el espacio con ligeros golpes de un martillo de madera o de goma en la cubierta. Después de eso, finalmente arregla la cubierta;

- - quitar el mandril de centrado y presionar sobre el cubo de la polea del cigüeñal;

- - coloque un trinquete en el cigüeñal, después de colocarle una arandela elástica.

Girando el cigüeñal con el trinquete, compruebe si el deflector toca la tapa de los engranajes de distribución debido a la flexión del deflector o a un ajuste flojo en el cubo;

- - atornillar la polea del cigüeñal al buje;

- - instale el conjunto de la bomba de aceite con el receptor de aceite;

- - instalar la unidad del disyuntor-distribuidor;

- - gire el cigüeñal para alinear la marca c. m.t. en el borde de la polea del cigüeñal con un puntero en la tapa del engranaje de distribución (ver Fig. 14).

Las levas del árbol de levas, que accionan las válvulas del primer cilindro, deben estar orientadas con su parte superior en dirección opuesta a los empujadores (hacia el cárter de aceite) y están ubicadas simétricamente, como se muestra en la fig. 12;

- - compruebe el juego axial del eje de transmisión con una galga de espesores insertada entre la carcasa de transmisión y el engranaje.

El espacio debe estar entre 0,15 y 0,40 mm;

poner una junta en los espárragos de la transmisión del interruptor-distribuidor;

- - gire el rodillo impulsor a la posición que se muestra en la fig. 15, a, y coloque la transmisión en el casquillo del bloque de cilindros.

Al insertar la transmisión en el asiento, es necesario girar el eje de la bomba de aceite para que el extremo del eje de transmisión entre en el orificio del eje de la bomba,

En un variador correctamente instalado, la ranura en el manguito del eje debe estar paralela al eje del motor y desplazada del motor, como se muestra en la fig. 15, b;

- - arreglar la unidad;

- - verifique la holgura en los engranajes helicoidales del árbol de levas y la transmisión del interruptor-distribuidor.

Si, por algún motivo, solo se ha quitado una transmisión del distribuidor del interruptor del motor, se puede instalar sin quitar el cárter de aceite.

En este caso, ajustando el pistón del primer cilindro a c. m.t carrera de compresión, al instalar la transmisión, gire ligeramente el cigüeñal en una dirección u otra.

Cuando la transmisión está correctamente instalada, cuando el pistón del primer cilindro está en PMS. carrera de compresión, el rotor del interruptor-distribuidor tomará posición contra el primer contacto, marcado con el número 1 en la tapa del interruptor-distribuidor;

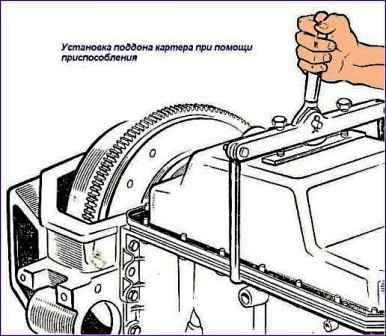

- - coloque la junta del cárter de aceite en la brida del bloque de cilindros;

- - instale el palet ensamblado en los montantes, presiónelo con la herramienta (Fig. 16) contra el bloque y asegúrelo con tuercas y arandelas;

- - instalar y atornillar la parte inferior de la carcasa del embrague;

- - limpie las cámaras de combustión de la culata de los depósitos de carbón, limpie y sople con aire comprimido.

Si es necesario, limpie los orificios del tubo de distribución de agua para retirarlo, como se muestra en la fig. 17;

- - moler las válvulas, para esto necesitas:

- - aplique una capa delgada de una mezcla que consiste en una parte de micropolvo M-20 (GOST 3647-59) y dos partes de aceite industrial 20 (husillo 3) (GOST 1707-51) a la superficie lapeada de la válvula asiento.

Revuelva bien la mezcla antes de usar;

coloque un resorte tecnológico en el vástago de la válvula, inserte la válvula en el manguito guía. El diámetro interior del resorte debe ser de unos 10 mm.

La fuerza del resorte es baja; debe levantar ligeramente la válvula del asiento. Cuando se presiona ligeramente, la válvula debe asentarse en el asiento;

- - presione la ventosa de goma contra el plano superior de la cabeza de la válvula. Las superficies de la ventosa y la válvula deben estar secas y perfectamente limpias;

- - girando el mango de la ventosa alternativamente en una u otra dirección y al mismo tiempo moviendo la válvula hacia arriba y hacia abajo, consiga un bisel mate uniforme en las superficies de trabajo del asiento y la cabeza en toda la circunferencia.

Antes de comenzar a lapear, verifique si la cabeza de la válvula está deformada y si la válvula y el asiento están quemados.

Si estos defectos están presentes, es imposible restaurar la estanqueidad de la válvula con un lapeado, y primero se debe rectificar el asiento y reemplazar la válvula dañada por una nueva.

Si el espacio entre la válvula y el manguito supera los 0,25 mm, tampoco se puede restaurar la estanqueidad. En este caso, la válvula y el manguito deben reemplazarse por otros nuevos.

Las válvulas (para repuestos) se fabrican en un tamaño estándar y los casquillos guía, con un diámetro interior reducido en 0,3 mm (para desplegarlos al tamaño final después de presionarlos en la culata).

El casquillo guía desgastado se presiona con un punzón (Fig. 18).

Los asientos de las válvulas se quitan fresando con un avellanador de carburo.

Los asientos de reparación tienen un diámetro exterior 0,25 mm mayor que el estándar, por lo que los casquillos de los asientos están perforados para:

- para el asiento de la válvula de admisión - 47,25 + 0,027 mm y para el escape - 38,75 + 0,027 mm.

Los asientos de las válvulas y los casquillos guía deben enfriarse en dióxido de carbono (hielo seco) antes del montaje, y la culata debe calentarse a una temperatura de 160-175 °C.

Al ensamblar, los asientos y la manga deben insertarse en los asientos de la culata libremente o con poca fuerza.

Después de instalar el asiento, el metal de la culata se enrolla alrededor del asiento con un mandril plano de 49 o 41 mm de diámetro, respectivamente, centrado en el orificio del asiento.

El casquillo nuevo se presiona desde el lateral de los balancines con un punzón.

El manguito después de presionar debe sobresalir 22 mm por encima del plano de la culata.

Después del prensado, desdoblar el orificio del casquillo a un diámetro de 9 + 0,022 mm, y rectificar los chaflanes de los asientos, centrándolos en el orificio del casquillo.

Para rectificar los asientos, puede utilizar la herramienta que se muestra en la fig. 19.

El mandril de expansión se instala en el orificio mecanizado del manguito y el vástago del mandril sirve como eje para la muela abrasiva con un chaflán en un ángulo de 45°.

La muela abrasiva es impulsada por un pequeño motor eléctrico.

Al esmerilar, asegúrese de que el chaflán del asiento de la válvula sea concéntrico con el orificio del manguito dentro de los 0,03 mm de la lectura total del indicador.

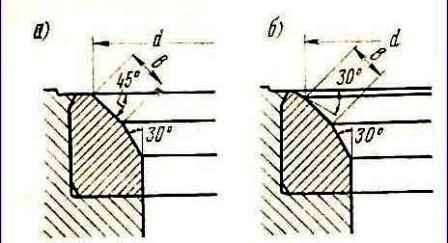

Los chaflanes se rectifican en un ángulo de 45°. El diámetro exterior "d" (Fig. 18) del chaflán en el asiento de la válvula de entrada debe ser de 46 mm y en la salida de 35 mm.

El ancho del chaflán "c" debe ser en el asiento de la válvula de entrada de 1,8-2,3 mm, en graduación - 2,3-2,5 mm.

El ancho del bisel se obtiene rectificando el orificio del asiento en un ángulo de 30°, como se muestra en la fig. 80, a.

Al rectificar asientos desgastados, el diámetro exterior del chaflán es mayor que las dimensiones anteriores.

En este caso, el diámetro exterior del chaflán se ajusta al valor requerido rectificando la cara del extremo del asiento en un ángulo de 30°, como se muestra en la fig. 18, b.

Después de esmerilar los asientos y lapear las válvulas, limpie a fondo todos los canales de gas y sople con aire comprimido para que no quede polvo abrasivo.

Los vástagos de las válvulas se lubrican antes del montaje con una mezcla que consta de siete partes de un preparado de aceite de grafito coloidal (GOST 5262-50) y tres partes de aceite de aviación MS-20;

- - inserte las válvulas en los casquillos de acuerdo con las marcas realizadas y móntelas con los resortes.

- - Asegúrese de que las protuberancias de las galletas entraron en la ranura anular del vástago de la válvula;

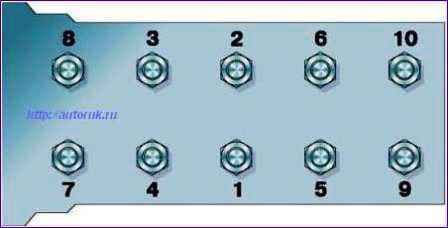

- - coloque una junta en los espárragos de la culata, instale la culata y asegúrela con tuercas y arandelas.

- - Apriete las tuercas con una llave dinamométrica con un par de 7,3-7,8 kGm, siguiendo el orden indicado en la fig. 19;

- - limpiar con alambre y soplar con aire comprimido los orificios de los balancines, del eje de los balancines y tornillos de reglaje, el orificio del pilar trasero del eje de los balancines y de la culata.

Comprobar el ajuste de los casquillos de los balancines.

En caso de un ajuste flojo durante la operación, el buje puede moverse y bloquear el orificio de lubricación de la varilla del levantaválvulas.

Dichos bujes deben ser reemplazados;

- : realice el subensamblaje del eje del balancín. Antes de instalar cada balancín, lubrique su buje con aceite de motor.

Grupos de dimensiones de pulsadores

|

Exterior diámetro, mm |

Marcado |

Diámetro, mm |

Color marcar |

Espacio, mm |

|---|---|---|---|---|

|

25-0.06-0.022 |

1 |

25+0,023+0,011 |

Azul |

0,038 0,019 |

|

25-0.015-0.022 |

2 |

25+0,011 |

Amarillo |

0,033 0,015 |

Los balancines y los montantes están ensamblados en el eje en una posición tal que el desplazamiento de los orificios para los pernos de montaje en los montantes mire hacia los tornillos de ajuste de los balancines.

La cuarta rejilla (trasera) debe tener un orificio en el plano inferior para el paso del aceite;

- : inserte los empujadores en los enchufes de acuerdo con las etiquetas en ellos. Lubrique los taqués y los orificios del bloque con aceite de motor;

- - introducir el conjunto de biela con puntas en los orificios de la culata;

- - instale el eje de balancín ensamblado en los espárragos y asegúrelo con tuercas y arandelas.

Los tornillos de ajuste con su parte esférica deben descansar sobre la esfera de la punta superior de la varilla;

- - establezca los espacios entre el extremo de la varilla de las válvulas intermedias y la punta del balancín 0,35-0,40 mm, y las válvulas extremas (escape del primer y cuarto cilindros) - 0,30-0,35 mm.

Esto debe hacerse como se indica en el artículo "Ajuste de la válvula espacios libres del motor ZMZ-402 ";

- - coloque la junta y la tapa de balancines y fíjelos con tornillos y arandelas;

- - lubrique y coloque en la tapa delantera de la caja de cambios el conjunto de desembrague con el cojinete y fije el resorte de desembrague;

- - poner y arreglar la caja de cambios;

- - poner la horquilla de desembrague;

- - coloque las piezas y los ensamblajes del motor en orden inverso.