Stellen Sie das Auto auf eine Zwei-Säulen-Hebebühne.

Batterie abklemmen.

Entfernen Sie den Akku.

Entfernen Sie das rechte Vorderrad.

Entfernen Sie die rechte vordere Kotflügelverkleidung.

Entfernen Sie die oberen Motorabdeckungen.

Installieren Sie die Werkzeuge (Mot. 1453) und (Mot. 1453-01) mit Haltebändern.

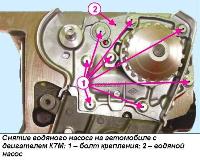

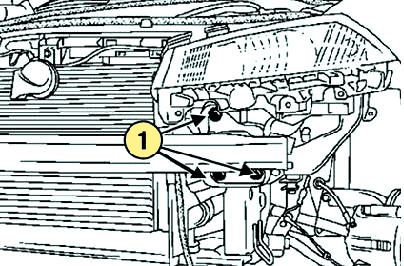

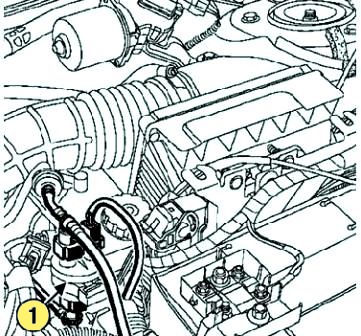

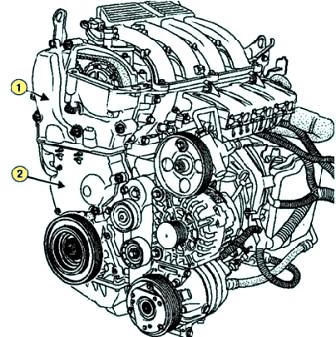

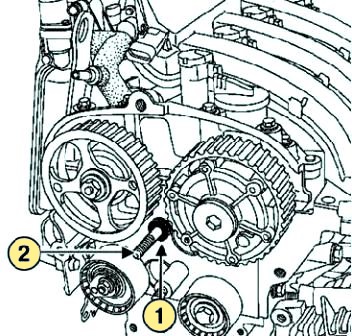

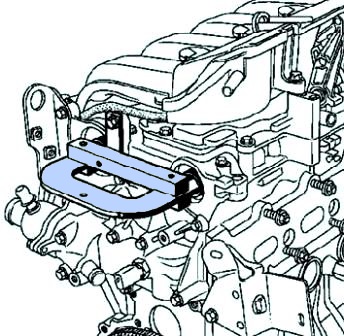

Entfernen Sie die rechte Seitenverstärkung des Querträgers des Kühlerrahmens und die untere Reaktionsstange (Abb. 1)

Trennen Sie die Stecker, trennen Sie das Motorhaubenverriegelungskabel.

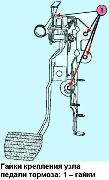

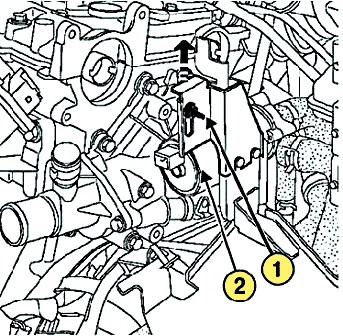

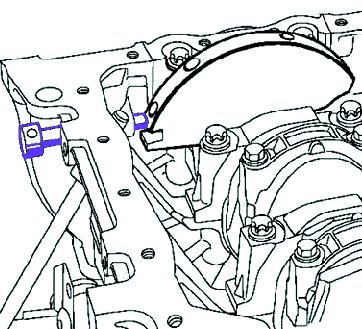

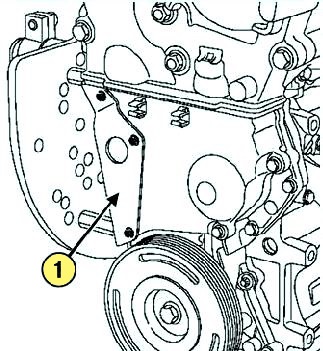

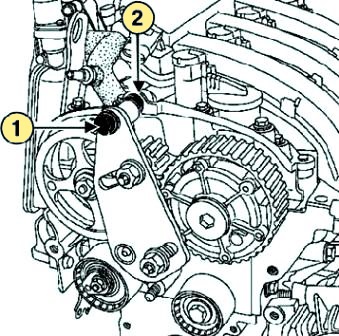

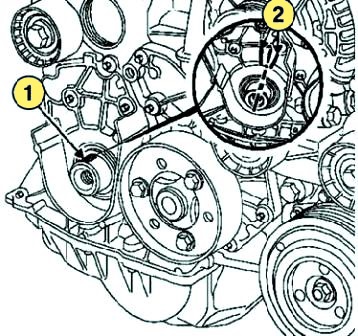

Entfernen Sie die Halterung (Abb. 2)

Lösen Sie die Befestigungsschraube und entfernen Sie den vorderen Stoßfänger (Abb. 2)

Trennen Sie die Waschschläuche.

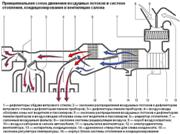

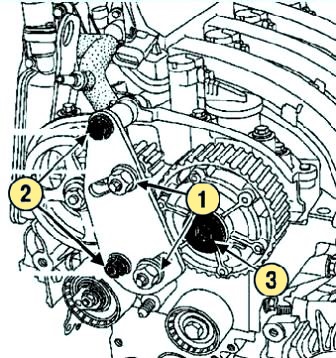

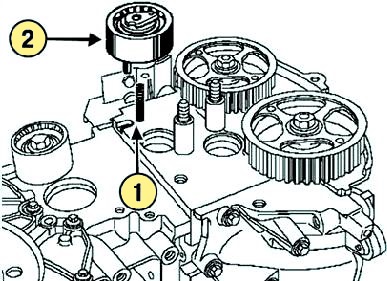

Lösen Sie die Schrauben, mit denen die Frontplatte des Gehäuses befestigt ist (Abb. 3)

Entfernen Sie die vordere Karosserieverkleidung.

Entfernen Sie die Antriebswelle des rechten Vorderrads.

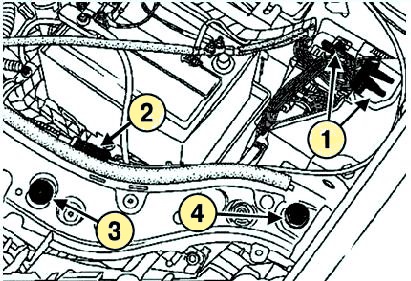

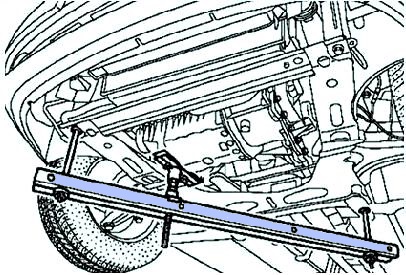

Werkzeug (Mot. 1672) mit Befestigungslaschen (Abb. 4) einbauen

Markieren Sie die Position der Pendelstütze relativ zum Körper (Abb. 5).

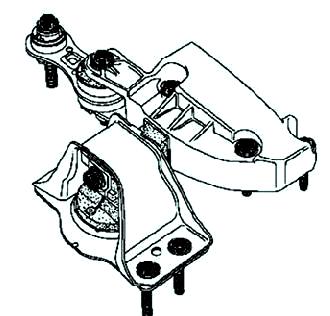

Entfernen Sie die Pendelstütze.

Achten Sie darauf, die Leitungen der Klimaanlage nicht zu verformen.

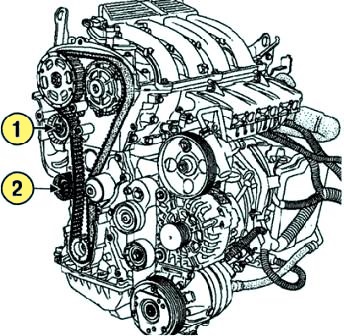

Entfernen Sie den Nebenantriebsriemen.

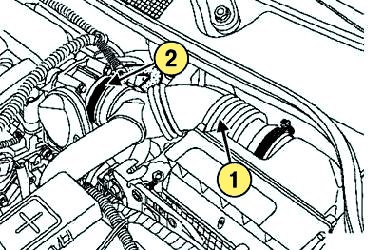

Entfernen Sie den Auslasskanal des Luftfilters, das Drosselklappengehäuse und den Kabelbaum von der Hebeöse (Abb. 6)

Entfernen Sie das Kanisterspülmagnetventil (Abb. 7)

Lösen Sie die Mutter, ziehen Sie den Befestigungspfosten der elektrischen Wasserpumpe heraus und schieben Sie ihn zur Seite (Abb. 8)

Entfernen Sie den Stopfen aus dem Loch für die OT-Sperre (Abb. 9)

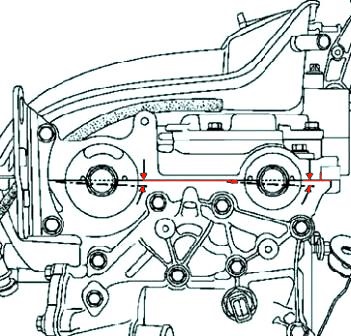

Entfernen Sie die Nockenwellenstopfen (Abb. 10)

Bei der Einstellung der Ventilsteuerung müssen Sie die Bedeutung des Motordesigns verstehen.

Die Kurbelwellenriemenscheibe kann verkeilt sein oder nicht und.

Und die Nockenwellenriemenscheiben sind ohne Keile.

Die Bedeutung dieses Designs besteht darin, zuerst den Riemen zu installieren und ihn auf die richtige Spannung zu bringen und dann die Riemenscheiben festzuziehen.

Die Wellen selbst (Kurbelwelle und Nockenwelle) sind in der OT-Stellung arretiert.

Die Kurbelwelle wird durch eine spezielle Bohrung mit einem Stiftbolzen blockiert.

Verteilerbolzen sind durch mit Stopfen verschlossene Bohrungen mit einem Werkzeug gegen Verdrehen gesichert.

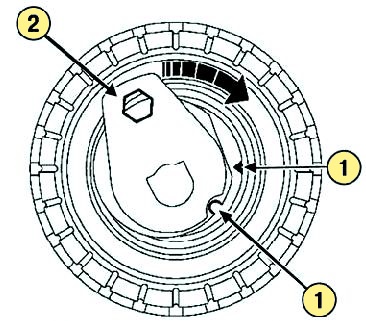

An den gegenüberliegenden Enden der Nockenwellen befindet sich ein exzentrischer Schlitz, in den das Werkzeug eingesetzt wird.

Die Vorrichtung wird installiert, wenn die Nockenwellen relativ zur Mitte nach unten geschlitzt sind.

Vor dem Spannen des Riemens sind die Nockenwellenriemenscheiben nicht gespannt und können sich auf den Wellen drehen, während die Wellen selbst am Drehen gehindert sind.

Nachdem der Riemen installiert und gespannt wurde, ziehen Sie die Schrauben fest, mit denen die Kurbelwellenriemenscheiben und die Nockenwellen befestigt sind.

Erste Ventilsteuerung

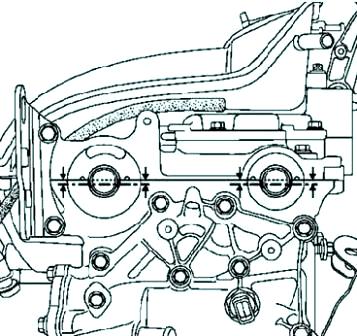

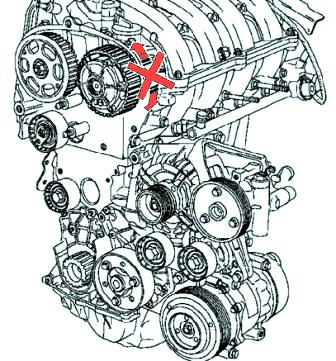

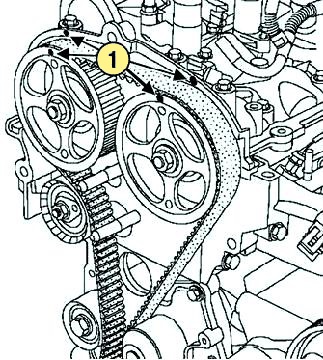

Drehen Sie den Motor im Uhrzeigersinn (von der Steuerseite aus gesehen), sodass die Nockenwellennuten nach unten zeigen und fast horizontal sind, wie in Abbildung 11 gezeigt.

Setzen Sie die OT-Sperre (Mot. 1054) so ein, dass sie sich zwischen dem Ausgleichsloch und dem Kurbelwellen-Arretierungsschlitz befindet (Abb. 12).

Kurbelwelle in die gleiche Richtung drehen, bis die OT-Sperre (Mot. 1054) in der Sperrnut der Kurbelwelle sitzt.

In Einbaulage sind die Nuten der Nockenwellen horizontal und axial nach unten versetzt, wie in Bild 13 dargestellt.

Entfernen Sie die TDC-Sperre.

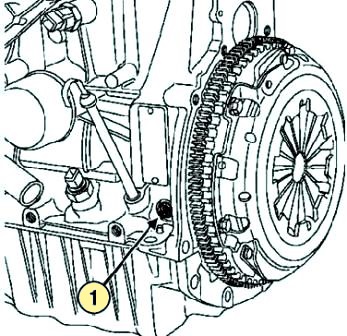

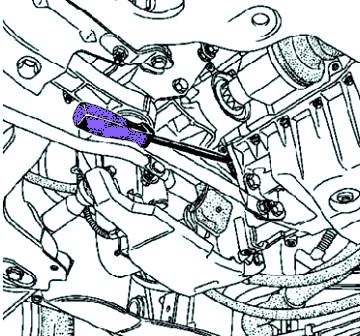

Entfernen Sie den Schwungradschutz und die Kurbelwellenriemenscheibe, indem Sie das Motorschwungrad mit einem Schraubendreher blockieren (Abb. 14).

Bauen Sie die obere Totpunktverriegelung ein (Mot 1054).

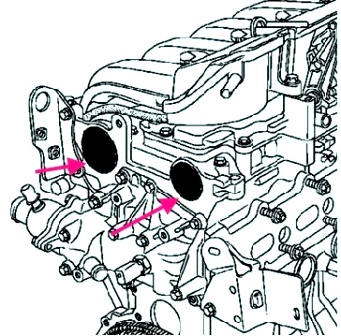

Entfernen Sie die obere und untere Steuergehäuseabdeckung (Abb. 15)

Hitzeschild entfernen (Abb. 16)

Lösen Sie den Zahnriemen, indem Sie die Mutter der Spannerachse lösen (Abb. 17).

Entfernen Sie die Umlenkrolle, den Steuerriemen und das Kurbelwellenrad.

Drehen Sie niemals die Kurbelwelle des Motors in die entgegengesetzte Drehrichtung

Zweite Nockenwelleneinstellung

Überprüfen Sie, ob der Zahnkranz des Einlassnockenwellenverstellers sicher verriegelt ist (der Ring kann nicht nach links oder rechts gedreht werden)

Montieren Sie das Zahnrad (Mot. 1509-01) am Spezialwerkzeug (Mot. 1509).

Schieben Sie den Werkzeugabstandshalter (Mot. 1509-01) auf den Stift (Abb. 19)

Montieren Sie die obere Schraube, legen Sie ein Distanzstück (Mot. 1509-01) zwischen das Werkzeug und die Zylinderkopfhaube, und ziehen Sie schließlich die Schraube und die Bundmutter fest.

Die Zahnräder des Werkzeugs (Mot. 1509) zu den Nockenwellenrädern bewegen.

Muttern zur Befestigung der Zahnscheiben festziehen (80 Nm).

Den Stopfen des Einlassnockenwellenverstellers entfernen (Abb. 21).

Entfernen Sie die Befestigungsschraube des Einlassnockenwellenverstellers.

Entfernen Sie die Auslassnockenwellenradmutter und das Werkzeug (Mot. 1509).

Entfernen Sie die Nockenwellenriemenscheiben.

Schrauben Sie ggf. Bolzen und Mutter heraus.

Einbauwerkzeug (Mot. 1509) mit Zahnrädern (Mot. 1509-01).

Ziehen Sie die Schraube und die Bundmutter fest.

Bewegen Sie die Werkzeugzahnräder, bis sie die Nockenwellenriemenscheiben berühren.

Zahnscheibenbolzen festziehen (80 Nm) (Abb. 22).

Lösen Sie die Muttern, mit denen die Nockenwellenriemenscheiben befestigt sind.

Werkzeug (Mot. 1509) und Nockenwellenräder ausbauen.

Die vorgefetteten Nockenwellenräder mit den alten Muttern einbauen.

Mit dem Werkzeug (Mot. 799-01) die Muttern mit dem erforderlichen Drehmoment von 15 Nm anziehen.

Achten Sie beim Ersetzen des Steuerriemens darauf, die Kurbelwellenriemenscheibe, die Umgehungs- und Umlenkrollen sowie die Steuer- und Nebenantriebsriemen zu ersetzen.

Die versetzten Schlitze wie oben gezeigt horizontal nach unten einbauen, indem die Nockenwellen mit dem Werkzeug (Mot. 799-01) gedreht werden.

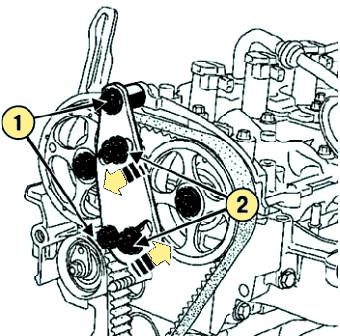

Werkzeug (Mot. 1496) an den Enden der Nockenwellen befestigen (Abb. 23).

Entfernen Sie die Mutter des Auslassnockenwellenrads und die Schraube der Einlassnockenwellenverstellerscheibe.

Entfernen Sie die Muttern, mit denen die Nockenwellenriemenscheiben befestigt sind.

Stellen Sie sicher, dass die Kurbelwelle blockiert ist.

Die Nut der Kurbelwelle muss zwischen den beiden Rippen liegen (Abb. 24)

Bauen Sie die Spannrolle ein, indem Sie ihren Vorsprung in die Nut setzen (Abb. 25).

Kurbelwellenrad, Zahnriemen und Spannrolle einbauen.

Kurbelwellenrad, Zahnriemen und Spannrolle einbauen.

Ziehen Sie die Bypass-Rollenschraube mit dem erforderlichen Drehmoment (50 Nm) an.

Riemenspannung prüfen

Drehen Sie die Spannrolle nicht gegen den Uhrzeigersinn.

Richten Sie die Markierungen auf der Umlenkrolle mit einem 6-mm-Inbusschlüssel aus (Abb. 26).

Ziehen Sie die Achsmutter der Spannrolle mit dem erforderlichen Drehmoment (7 Nm) fest.

Werkzeuge (Mot. 1509) mit Zahnrädern und (Mot. 1509-01) einbauen, um die Nockenwellenriemenscheiben zu blockieren.

Ziehen Sie die Schraube und die Bundmutter fest.

Ziehen Sie die Muttern an, mit denen die Zahnriemenscheiben befestigt sind, bis sie die Nockenwellenriemenscheiben berühren.

Drehmoment anziehen:

- - Muttern für die Bolzen der Zahnriemenscheiben (80 Nm);

- - die alte Schraube zur Befestigung des Phasenreglers der Einlassnockenwelle (30 Nm);

- - die Mutter der Riemenscheibe der Auslassnockenwelle (30 Nm).

Werkzeug (Mot. 1509) mit Werkzeug (Mot. 1509-01) entfernen.

Werkzeug (Mot. 1509) einbauen, um die Nockenwellenräder zu blockieren.

Ziehen Sie die Schraube und die Bundmutter fest.

Ziehen Sie die Muttern an, mit denen die Zahnriemenscheiben befestigt sind, bis sie die Nockenwellenriemenscheiben berühren.

Drehmoment anziehen:

- - Muttern für die Bolzen der Zahnriemenscheiben (80 Nm);

- - Muttern zur Befestigung der Zahnscheiben der Einlass- und Auslassnockenwelle (30 Nm).

Werkzeug (Mot. 1509) mit Werkzeug (Mot. 1509-01) entfernen.

Markieren Sie mit einem Bleistift die Position der Nockenwellenräder relativ zu den Nockenwellenlagerdeckeln.

Die OT-Sperre (Mot. 1054) und das Nockenwellen-Fixierwerkzeug (Mot. 1496) ausrichten.

Drehen Sie die Kurbelwelle zwei Umdrehungen im Uhrzeigersinn (von der Steuerseite aus gesehen).

Installation

Bauen Sie die unteren und oberen Steuergehäuseabdeckungen ein.

Achten Sie darauf, die Befestigungsschraube und die Kurbelwellenriemenscheibe auszutauschen.

Das Schwungrad des Motors mit einem großen Schraubendreher blockieren.

Ziehen Sie die Schraube der Kurbelwellenriemenscheibe mit einem Drehmoment an (40 Nm, dann um 110° + 10° anziehen).

Um Schäden an der Kurbelwellenriemenscheibe zu vermeiden, starten Sie den Motor nur, wenn der Nebenantriebsriemen installiert ist.

Installieren Sie den Zubehörantriebsriemen.

Den oberen Totpunktstopfen mit etwas Dichtmittel einbauen.

Neue Stopfen für Einlassnockenwelle und Auslassnockenwelle einbauen.

Die restlichen Komponenten werden in umgekehrter Reihenfolge installiert.